Изобретение относится к излучателям упругих волн в жидкости, используемым в частности при морской сейсморазведке и сейсмоакустике.

Целью изобретения является повышение сейсмической эффективности путем последовательного возбуждения колебаний в различном диапазоне частотного спектра.

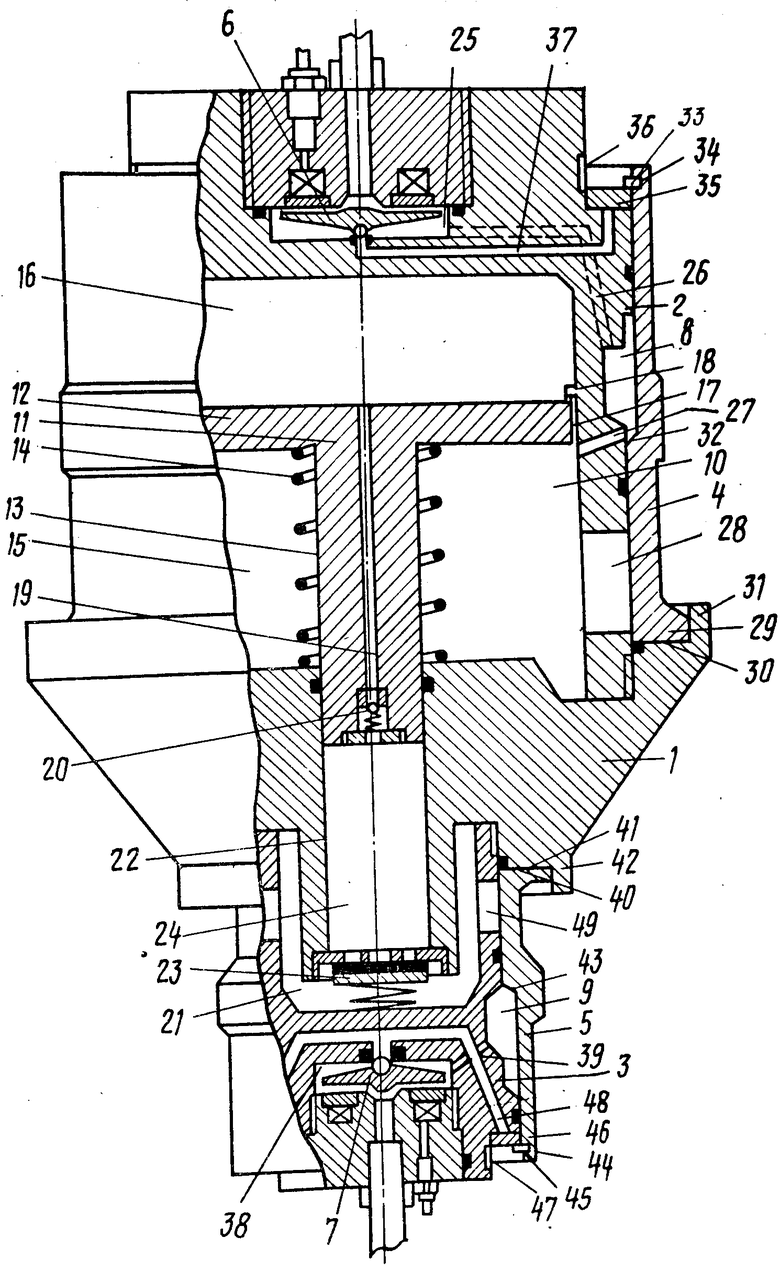

На чертеже изображено предложенное устройство, общий вид.

Пневматический источник состоит из базового поршня 1, состыкованных на нем полых основного штока 2 и дополнительного штока 3, охваченных подвижными основным и дополнительным цилиндрами 4 и 5. В основном 2 и дополнительном 3 штоках размещены электропневмоклапаны 6 и 7 соответственно. Основной шток 2 и цилиндр 4 образуют управляющую камеру 8, а дополнительный шток 3 и цилиндр 5 - дополнительную управляющую камеру 9. В полости 10 (камера) основного штока 2 размещен подпружиненный ступенчатый поршень 11, включающий ступень 12 большего диаметра, ступень 13 меньшего диаметра и пружину 14. Ступенью 12 поршень разделяет полость 10 основного штока 2 на рабочую 15 и технологическую 16 камеры, между которыми имеется щель 17. Основной шток 2 снабжен упором 18. В ступенчатом поршне 11 выполнено сквозное осевое отверстие 19, перекрытое обратным клапаном 20.

Базовый поршень 1 и полый шток 3 образуют дополнительную рабочую камеру 21. Базовый поршень 1 имеет сквозной канал 22, в который со стороны основного штока 2 входит ступенью 13 малого диаметра подпружиненный ступенчатый поршень 11. С противоположной стороны в канале 22 установлен обратный клапан 23. Между ступенью 13 и клапаном 23 внутри канала 22 образована полость 24 для сжатия воздуха. В основном штоке 2 для размещения электропневмоклапана 6 имеется полость 25, сообщенная с управляющей камерой 8 каналом 26. Камера 8 соединена с рабочей камерой 15 перепускным каналом 27, выполненным в основном штоке 2, в котором выполнены выхлопные окна 28. Основная рабочая камера 15 загерметизирована по сопряженным торцам 29 и 30 подвижного цилиндра 4 и базового поршня 1 соответственно. Базовый поршень 1 снабжен цилиндрическим выступом 31, охватывающим низ подвижного цилиндра 4. Подвижный цилиндр 4 имеет ступень 32, размер которой определяется силой прижатия подвижного цилиндра 4 к торцу 30 базового поршня 1, требуемой для обеспечения надежной герметизации основной рабочей камеры 10. В подвижном цилиндре 4 выполнена кольцевая проточка 33, в которую вставлено разрезное кольцо 34, удерживающее стартовое кольцо 35. В основном штоке 2 выполнены шлицевые выемки (проточки) 36 и стартовый канал 37. В дополнительном штоке 3 образована полость 38 электропневмоклапана 7, сообщенная соединительным каналом 39 с управляющей камерой 9 дополнительного штока 3.

Дополнительная рабочая камера 21 загерметизирована по сопряженным торцам 40 и 41 подвижного цилиндра 5 и базового поршня 1. Базовый поршень 1 снабжен цилиндрическим выступом 42, охватывающим торец 40 подвижного цилиндра 5, который охватывает дополнительный шток 3 и имеет ступень 43 для обеспечения надежной герметизации дополнительной рабочей камеры 21. В подвижном цилиндре 5 выполнена кольцевая проточка (выемка) 44, в которую вставлено разрезное кольцо 45, удерживающее стартовое кольцо 46. В дополнительном штоке 3 выполнены шлицевые проточки 47, стартовый канал 48, выхлопные окна 49.

Сжатый воздух по пневмомагистрали с борта судна подают в полости 25 и 38 электропневмоклапанов, а оттуда - по соединительным каналам 26 и 39 в управляющие камеры 8 и 9. В управляющей камере 9 сжатый воздух воздействует на ступень 43 цилиндра 5, смещает его в направлении базового поршня 1 и прижимает подвижный цилиндр 5 к торцу 41 базового поршня 1, герметизируя дополнительную рабочую камеру 21. В управляющей камере 8 сжатый воздух воздействует на ступень 32 цилиндра 4, смещает его в направлении базового поршня 1 и прижимает подвижный цилиндр 4 к торцу 30 базового поршня 1, герметизируя основную рабочую камеру 15. После того, как подвижный цилиндр 4 займет исходное положение, открывается перепускной канал 27, по которому сжатый воздух поступает в основную рабочую камеру, а из нее по щели 17 - в технологическую камеру 16. По сквозному осевому отверстию 19 в ступенчатом поршне 11, через обратный клапан 20 сжатый воздух поступает в полость 24. Из нее через обратный клапан 23 воздух подается в дополнительную рабочую камеру 21. После выравнивания давления в рабочей камере 21 и полости 24 воздуха обратный клапан 23 закрывается. После выравнивания давления в технологической 16 и рабочей 15 камерах и полости 24 под действием пружины 14 ступенчатый поршень 11 перемещается вверх до взаимодействия ступени 12 с упором 18, обратный клапан 20 закрывается. Источник готов к работе.

Командный импульс тока подают на катушку электропневмоклапана 6, открывающего доступ сжатого воздуха из полости электропневмоклапана 25 в стартовый канал 37, сжатый воздух воздействует на торец стартового кольца 35, происходит разгерметизация в месте уплотнения торца 29 подвижного цилиндра 4 с торцом 30 базового поршня 1. Сжатый воздух из рабочей камеры 15 воздействует на торец 29 подвижного цилиндра 4, резко смещая его вверх. Благодаря наличию выступа 31 на базовом поршне 1 выхлопные окна 28 вскрываются при достижении цилиндром 4 заданной высокой скорости. Выхлоп сжатого воздуха в окружающую среду формирует акустический сигнал. Стартовое кольцо 35, не связанное жестко с подвижным цилиндром 4, проходит только часть пути вверх, обеспечивая при этом разгерметизацию рабочей камеры 15. Далее стартовое кольцо попадает на шлицевые проточки 36 и сжатый воздух по ним истекает в окружающую среду.

Во время выхлопа воздуха из рабочей камеры 15 давление в ней резко падает, а давление в технологической камере 16 остается неизменным. В результате ступенчатый поршень 11 начинает двигаться, сжимает воздух в полости 24 и передавливает его через обратный клапан 23 в рабочую камеру 21, повышая в ней давление. Ступенчатый поршень 11 останавливается, когда сила со стороны большей ступени 12, уменьшающаяся при его перемещении, станет равной силе сопротивления, действующей в противоположном направлении и увеличивающейся по мере cжатия пружины 14 и воздуха в полости 24. Когда это произойдет, обратный клапан 23 закрывается. Одновременно с этим происходит торможение подвижного цилиндра 4 за счет противодавления в управляющей камере 8, и начинается движение его в направлении базового поршня 1. Торец 29 поршня 4 прижимается к торцу 30 базового поршня 1 с выступом 31, герметизируя основную рабочую камеру 15. Из управляющей камеры 8 главного корпуса по каналу 27 выравнивания давления сжатый воздух поступает в полость 10. Давление в камерах 15 и 16 полости 10 выравнивается, и под действием пружины 14 и невытесненного воздуха с более высоким давлением в полости 24 ступенчатый поршень 11 начинает двигаться в направлении электропневмоклапана 6.

Давление оставшегося воздуха в полости 24 падает, в результате обратный клапан 20 открывается, и воздух из основной рабочей камеры 15 поступает в полость 24. Ступенчатый поршень 11 под действием пружины 14 продолжает движение до взаимодействия ступени 12 большего диаметра поршня 11 с упором 18.

После закрытия обратного клапана 23 в дополнительной рабочей камере 21 фиксируется давление сжатого воздуха более высокое, чем в камерах 8, 9, 15, 16 и полостях 24, 25, 38. Это повышенное давление и является исходным для последующего срабатывания источника. Очередной командный импульс приводит в действие электропневмоклапан 7, открывает доступ сжатого воздуха из полости 38 в стартовый канал 48. Сжатый воздух воздействует на торец стартового кольца 46, которое упирается в разрезное кольцо 45, помещенное в выемку 44. Цилиндр 5 смещается вниз, происходит разгерметизация в месте уплотнения торца 40 подвижного цилиндра 5 с торцом 41 базового поршня 1. Сжатый воздух из дополнительной рабочей камеры 21 воздействует на торец 40 подвижного цилиндра 5, ускоряет его. Через окна 49 происходит выхлоп сильно сжатого воздуха из дополнительной рабочей камеры 21, формирующий акустический сигнал. Стартовое кольцо 46 не жестко связано с подвижным цилиндром 5. Поэтому работа по перемещению цилиндра 5 не выключает работу по перемещению кольца 46, которое только обеспечивает разгерметизацию дополнительной рабочей камеры 21. При перемещении стартовое кольцо 46 попадает на шлицевые проточки 47 и сжатый воздух по ним истекает в окружающую среду. Одновременно с этим происходит торможение подвижного цилиндра 5 за счет противодавления в управляющей камере 9. Цилиндр 5 начинает движение вверх, в направлении базового поршня 1. Торец 40 прижимается к торцу 41 базового поршня 1, герметизируя дополнительную рабочую камеру 21.

На этом заканчивается цикл работы. Затем снова начинается заполнение дополнительной камеры 21 через полость 24. Расстояние между выхлопными окнами следует выбирать менее 1,5 суммы максимальных радиусов газовых полостей при выхлопе. Для поднятия первоначального давления в дополнительной камере 21 выхлоп сжатого воздуха из нее проводят после 2-3-кратного (и т.д. ) срабатывания основной камеры 15. Это особенно необходимо, когда объем дополнительной рабочей камеры 21 соизмерим или больше, чем объем основной рабочей камеры 15.

Изобретение позволяет для подавления пульсаций газового пузыря, выброшенного из дополнительной рабочей камеры, осуществить выброс сжатого воздуха из основной пневмокамеры в момент, близкий к максимальному расширению газового пузыря от предыдущего выброса. Такая технология работ с пневмоисточником особенно необходима, когда излучение сейсмических сигналов по условиям работ осуществляют на разных глубинах водоема и требуется систематическая в процессе работ корректировка задержки срабатывания основной пневмокамеры.

Применение изобретения позволяет раздельно излучать сейсмические сигналы с разными спектрами колебаний без регулировки объемов камер и изменения давления воздуха, подаваемого в источник по пневмомагистрали. Кроме того, использование изобретения для подавления пульсаций газовых полостей повысит эффективность сейсморазведки за счет снижения уровня помех.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1989 |

|

SU1596945A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1989 |

|

SU1632216A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1987 |

|

SU1503536A1 |

| Групповой источник сейсмических сигналов | 1980 |

|

SU940101A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ | 1988 |

|

SU1625219A1 |

| Пневматический источник сейсмических сигналов | 1980 |

|

SU888709A1 |

| ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК ДЛЯ МОРСКОЙ СЕЙСМОРАЗВЕДКИ | 1988 |

|

SU1554609A1 |

| МОРСКОЙ ПНЕВМОИСТОЧНИК | 1989 |

|

SU1702787A1 |

| СЕЙСМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2161810C1 |

| СЕЙСМИЧЕСКИЙ ПНЕВМОИЗЛУЧАТЕЛЬ | 1992 |

|

RU2109310C1 |

Изобретение относится к излучателям упругих волн в жидкости, используемым в частности в морской сейсморазведке и сейсмоакустике. Цель - повышение сейсмической эффективности путем последовательного возбуждения колебаний в различном диапазоне частотного спектра. Для этого в полости 25 и 38 электропневмоклапанов подают сжатый воздух, перепускают в управляющие камеры 8 и 9, герметизируют рабочие камеры 15 и 21, сжатый воздух подают из управляющей камеры 8 в рабочую камеру 15, затем технологическую камеру 16 и через полость 24 в рабочую камеру 21. При срабатывании первого излучателя выбрасывают сжатый воздух из рабочей камеры 15, и давлением в технологической камере 16 при помощи ступенчатого поршня 11 дополнительно сжимают воздух в полости 24 и рабочей камере 21. Срабатывание второго излучателя производят по крайней мере после однократного срабатывания первого. 1 ил.

ПНЕВМАТИЧЕСКИЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ СИГНАЛОВ, включающий основной и дополнительный цилиндры, охватывающие основной и дополнительный штоки с поршнями, закрепленные на базовом штоке, образующие основные и дополнительные управляющие и рабочие камеры, сообщенные между собой и с источником избыточного давления каналами, и электропневмоклапан, отличающийся тем, что, с целью повышения сейсмической эффективности путем последовательного возбуждения колебаний в различном диапазоне частотного спектра, дополнительная рабочая камера снабжена электропневмоклапаном, основной и дополнительный штоки выполнены полыми, в полости основного штока размещен подпружиненный ступенчатый поршень, большей ступенью разделяющий ее на рабочую и технологическую камеры, а меньшей ступенью перекрывающий полость сжатия, размещенную между основной и дополнительной рабочими камерами и сообщенную с последней и технологической камерами каналами, каждый из которых перекрыт обратным клапаном.

| Авторское свидетельство СССР N 760360, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1988-05-12—Подача