Изобре ение относится к электрическим машинам, более конкретно к способам и устройствам защиты электри- ческих машин от аварий, вызванных увлажнением отдельных элементов вследствие выпадения росы.

Цель изобретения - повышение точности и упрощения процедуры диагностирования.

Способ диагностики предельной влажности газа в корпусе электрической машины, заключается в сравнении разности температуры газа и темпера- точки росы этого газа с заранее заданным эталоном. В точке диагностирования устанавливают охлаждаемый элемент, на одной из поверхностей которого имеется возможность контролировать момент появления капельной влаги (росы), поддерживают температуру поверхности этого элемента ниже температуры газа на величину эталона,

а момент наступления предельной влажности газа определяют по появлению росы на поверхности охлаждаемого элемента.

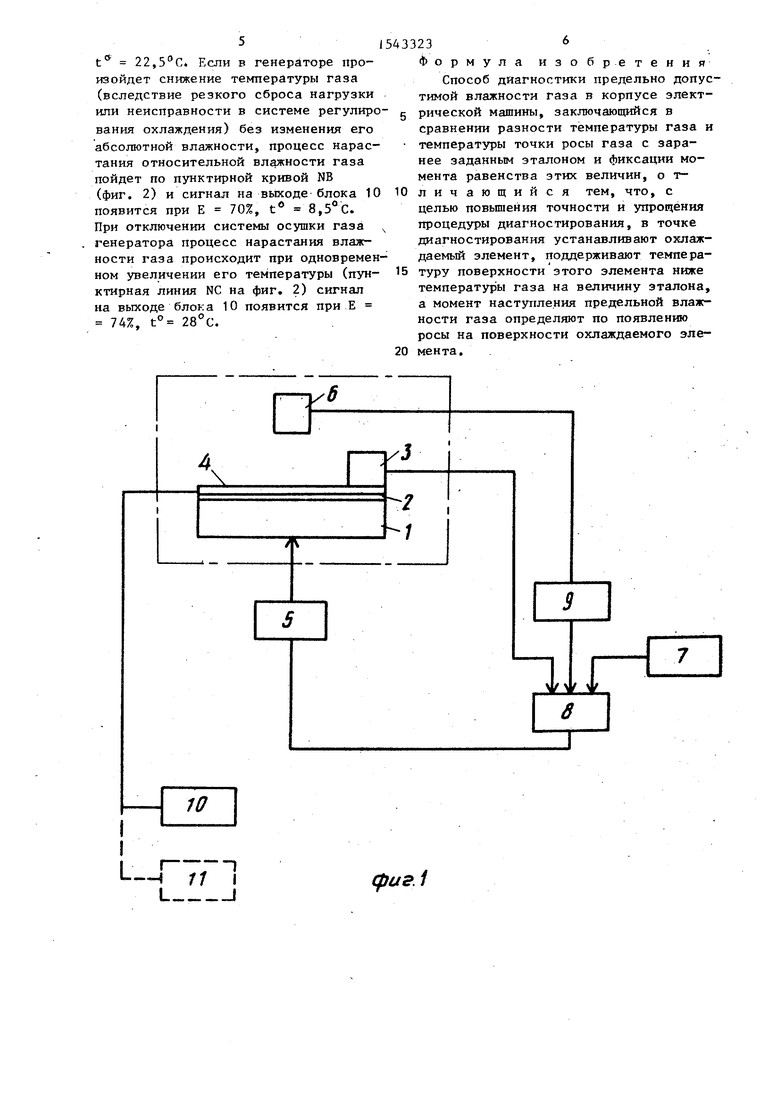

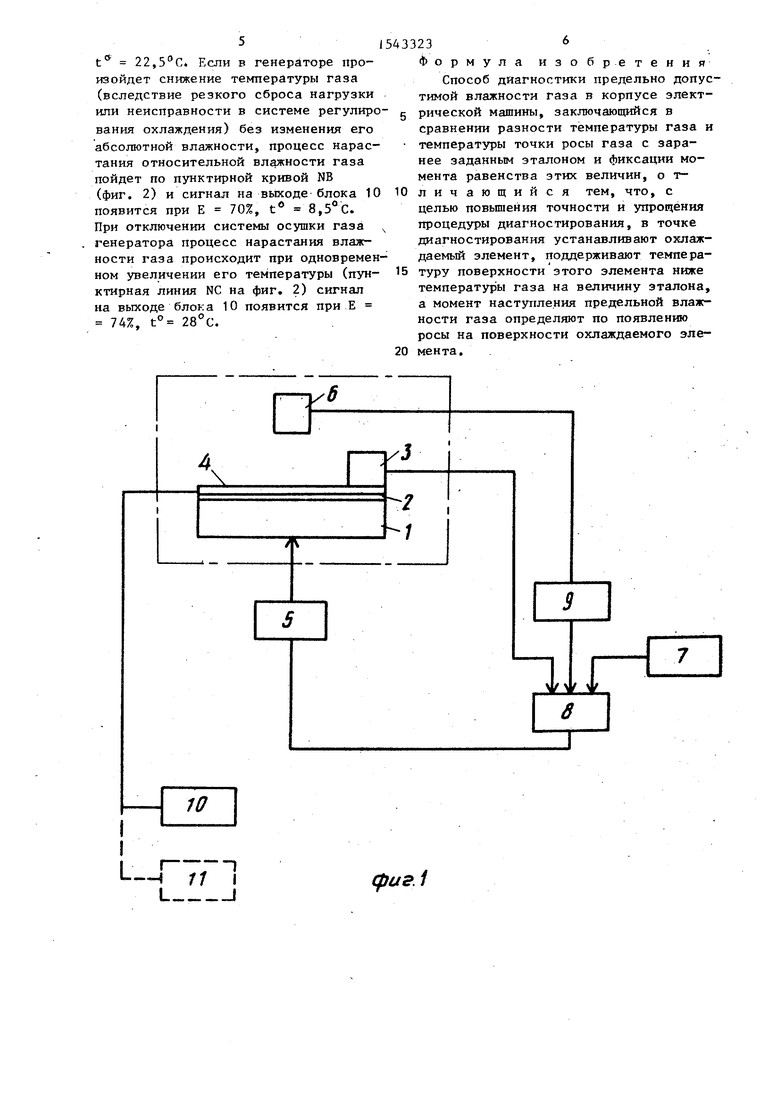

На фиг. 1 представлена блок-схема устройства, реализующего данный способ; на фиг. 2 - графики зависимости относительной влажности воздуха от его температуры при различных значе- ниях точки росы. На термоэлектрическом охладителе 1 расположено конденсационное зеркало 2, расположенное непосредственно на холодной поверхности зеркала или через прокладку, обладающую хорошей теплопроводностью с измерителем 3 температуры зеркала. Элементы 4 служат для выявления по- верхногтной влаги на конденсационном зеркале. Регулятор 5 регулирует тем- пературу охладителя 1; измеритель 6 меряет температуру газа. Задатчик 7 допустимой разности температур газа и его точки росы соединен с сумматором 8, имеющим три входа, к кото- рому также подключен инвертор 9 сигнала измерителя температуры газа. Блок 10 является ,блоком сигнализации, блок 11 - блоком аварийного отключения. Рассмотрим представ- ленные на фиг. 2 известные зависимости относительной влажности Е % воздуха от его температуры t° при различных значениях его точки росы С, (штриховые линии).

В этих же координатах ( Е %, t ) проводят линии одинаковых разностей температуры газа и его точки росы U0 t° -L (сплошные линии). Эти линии представляют собой прямые, про- ходящие под небольшим углом наклона к оси абсцисс (оси t ). В достаточно широком диапазоне температур газа t° определенная величина относительной влажности газа Е % с достаточной для большинства практических случаев точностью соответствует определенной разности температур Л 9 t° Так в диапазоне температур газа t (-Ю)-(Ш °С величина Л.9 2° со- ответствует величине Е 86-89%, велчина & б + соответствует величине Е 68-757,.

Устройство работает следующим образом,

Исходя из заданной условиями эксплуатации оборудования предельно допустимой относительной влажности газз Е 7, по зависимостям, представленным на фиг. 2, определяем соответствующую величину минимально допустимой разности температур газа и его точки росы и 9 .

Выбранную величину д9 устанавливают на задатчике 7. Сигнал с выхода за- датчика 7 поступает на первый вход сумматора 8, на второй вход сумматора поступает сигнал от измерителя 6 температуры газа после инвертирования в инверторе 9, на третий вход сумматора поступает сигнал от измерителя 3 температуры конденсационного зеркала 2. С выхода сумматора, производящего также инвертированные сигналы, он поступает на вход регулятора 5.

Регулятор поддерживает температуру 0з конденсационного зеркала на уровне

Q t° -60,

no

т.е. температура Ь/ поверхности конденсационного зеркала 2 автоматически поддерживается най9°ниже температуры t° газа при любых изменениях последней. При увеличении относительной влажности Е газа до предельно допустимой величины, определяемой установленной на задатчике 7 минимально допустимой разностью температурив, на поверхности конденсационного зеркала происходит конденсация капельной влаги, что приводит к появлению сигнала на выходе элемента 4 и срабатыванию блока сигнализаций 10 и (или) блока 11 автоматического от- ключения, производящего отключение защищаемого агрегата или включение системы осушки газа.

В качестве примера рассмотрим условия появления сигнала на блоке сигнализации при установке устройства на электрической машине (турбогенераторе.) , имеющей водяное охлаждение элементов. Допустим, в исходном режиме при отсутствии неисправностей газ в корпусе машины имел температуру t° 22,5°С и влажность Е 27%, соответствующим -точке N на фиг.2, на задатчнке 7 установлена величина Ь0 5°.

о

Если в системе охлаждения генератора возникает течь, произойдет повышение влажности газа без изменения его температуры (пунктирная линия NA на фиг. 2). Сигнал на выходе блока 10 появится при Е 73,5%,

t° 22,5°С. Если Р генераторе произойдет снижение температуры гаэа (вследствие резкого сброса нагрузки или неисправности в системе регулиро вания охлаждения) без изменения его абсолютной влажности, процесс нарастания относительной влажности газа пойдет по пунктирной кривой NB (фиг. 2) и сигнал на выходе блока 10 появится при Е 70%, t° 8,5°С. При отключении системы осушки газа генератора процесс нарастания влажности газа происходит при одновременном увеличении его температуры (пунктирная линия NC на фиг. 2) сигнал на выходе блока 10 появится при Е 74%, t° 28°C.

433236

Формула изобретения

Способ диагностики предельно допустимой влажности газа в корпусе элект- с рической машины, заключающийся в

сравнении разности температуры газа и температуры точки росы газа с эара- нее заданным эталоном и фиксации момента равенства этих величин, о т-

10 личающийся тем, что, с

целью повышения точности и упрощения процедуры диагностирования, в точке диагностирования устанавливают охлаждаемый элемент, поддерживают темпера15 туру поверхности этого элемента ниже температуры газа на величину эталона, а момент наступления предельной влажности газа определяют по появлению росы на поверхности охлаждаемого эле20 мента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085925C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЧКИ РОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2231046C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ | 2000 |

|

RU2189582C2 |

| Автоматический конденсационный гигрометр | 1979 |

|

SU855449A1 |

| Устройство для непрерывного контроля температуры точки "росы | 1978 |

|

SU785856A2 |

| Устройство для непрерывного контроля температуры точки росы | 1977 |

|

SU693348A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ПО ВОДЕ В ПРИРОДНОМ ГАЗЕ | 2006 |

|

RU2318207C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО АВТОМАТИЧЕСКОГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290628C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧЕК РОСЫ В ГАЗАХ С АНАЛИЗОМ ХИМИЧЕСКОЙ ПРИРОДЫ КОНДЕНСИРУЮЩИХСЯ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472141C1 |

| Конденсационный гигрометр | 1979 |

|

SU819648A1 |

Изобретение относится к электрическим машинам, в частности к способам защиты электрических машин от аварий, вызванных увлажнением отдельных элементов. Цель изобретения - повышение точности и упрощение процедуры диагностирования. Способ диагностики предельной влажности газа в корпусе электрической машины заключается в сравнении разности температуры газа и точки росы газа с заранее заданным эталоном и фиксации момента равенства этих величин. Устанавливают в точке диагностирования охлаждаемый элемент с возможностью контролирования появления росы на его поверхности. Поддерживают температуру этой поверхности ниже температуры газа на величину эталона. Определяют момент наступления предельной влажности газа по появлению росы на контролируемой поверхности охлаждаемого элемента. 2 ил.

/

L-.

Г7П ii

7 -/

фиг.1

| Балабанов И.Г., Журавлев Г.С., Тутаев В.А | |||

| Исследование системы осушки газа генератора | |||

| Исследование генераторов с полным водяным охлаждением.- Сб.трудов ВНИИЭлектромаш, Л.: 1983, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Исследования генераторов с полным водяным охлаждением | |||

| - Сб.научных трудов ВНИИЭлектромаш | |||

| Л., 1983, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1990-02-15—Публикация

1988-03-29—Подача