Изобретение относится к прокатному производству и может быть использовано для привода валков прокатных станов.

Цель изобретения - упрощение изготовления, повышение грузоподъемности и долговечности шпинделя.

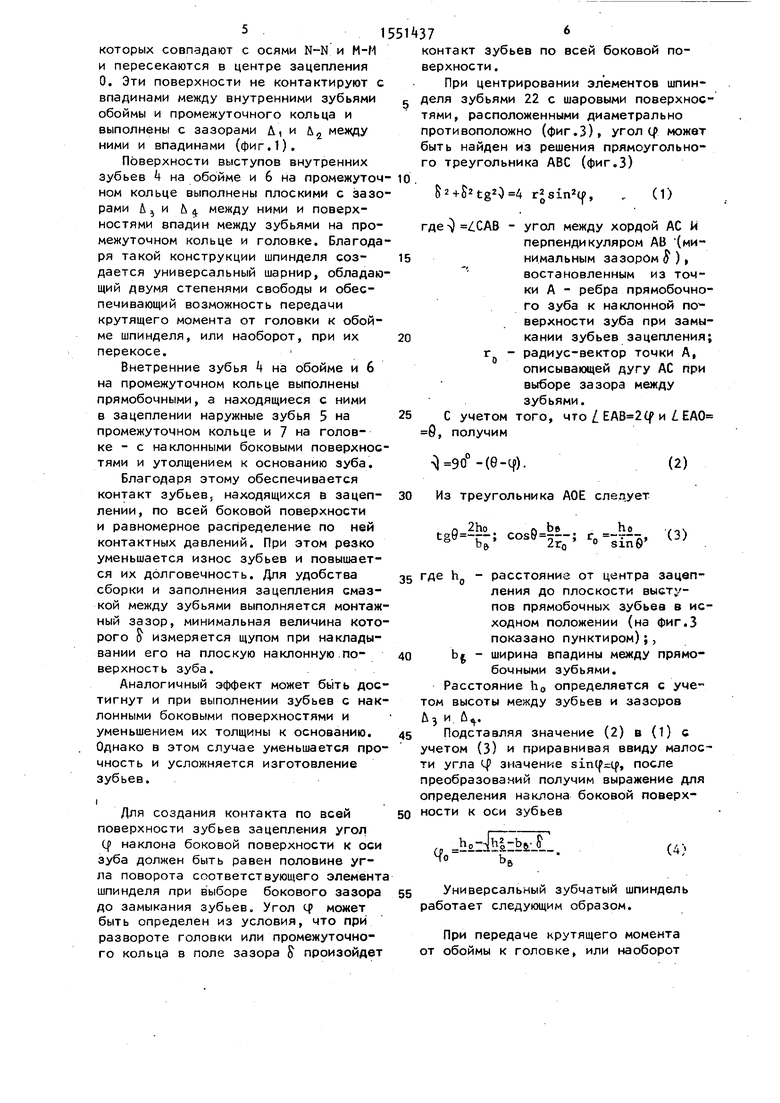

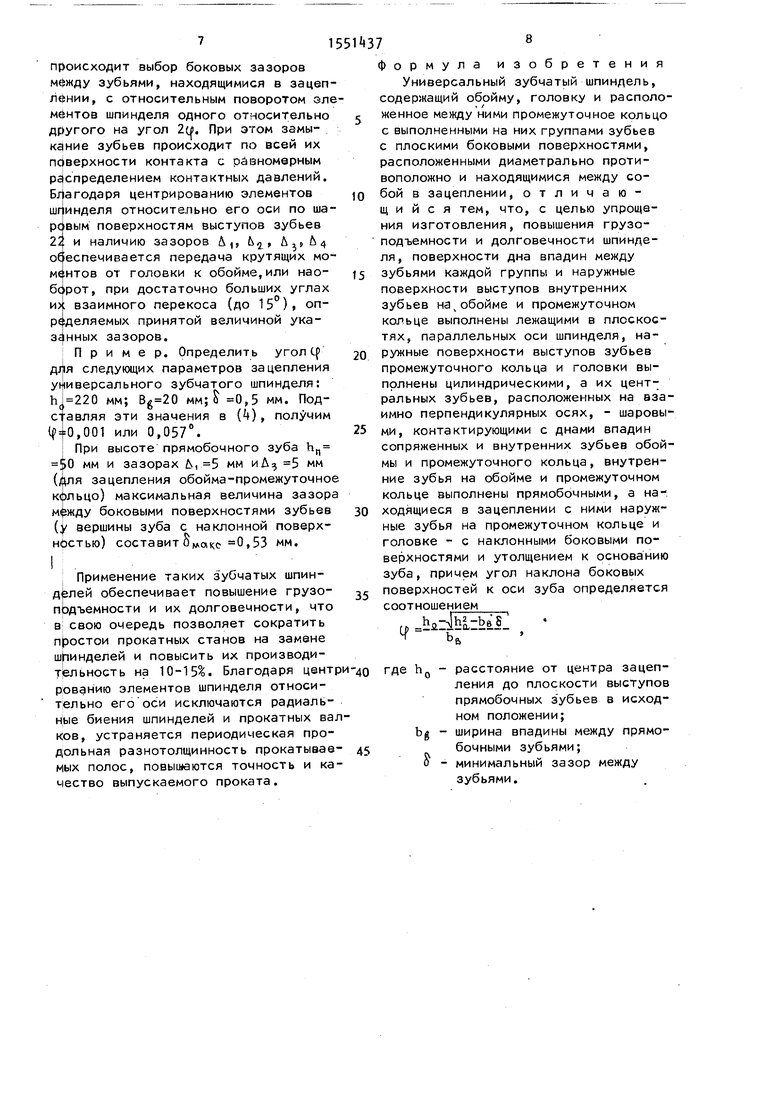

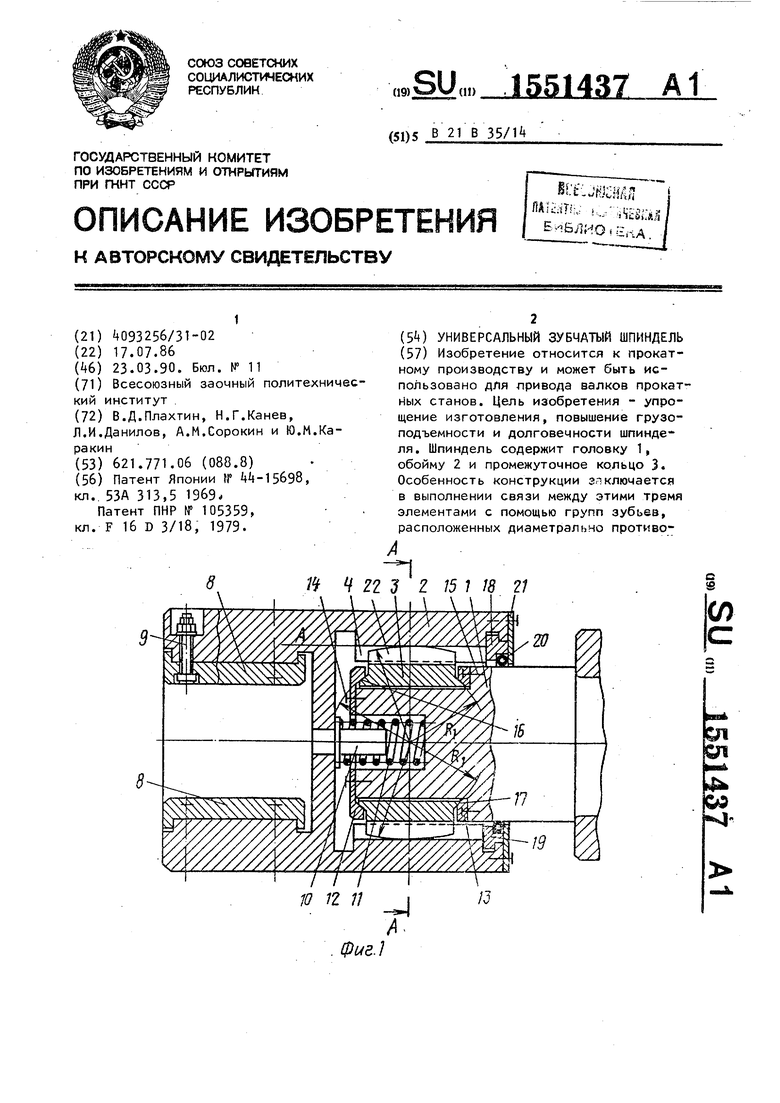

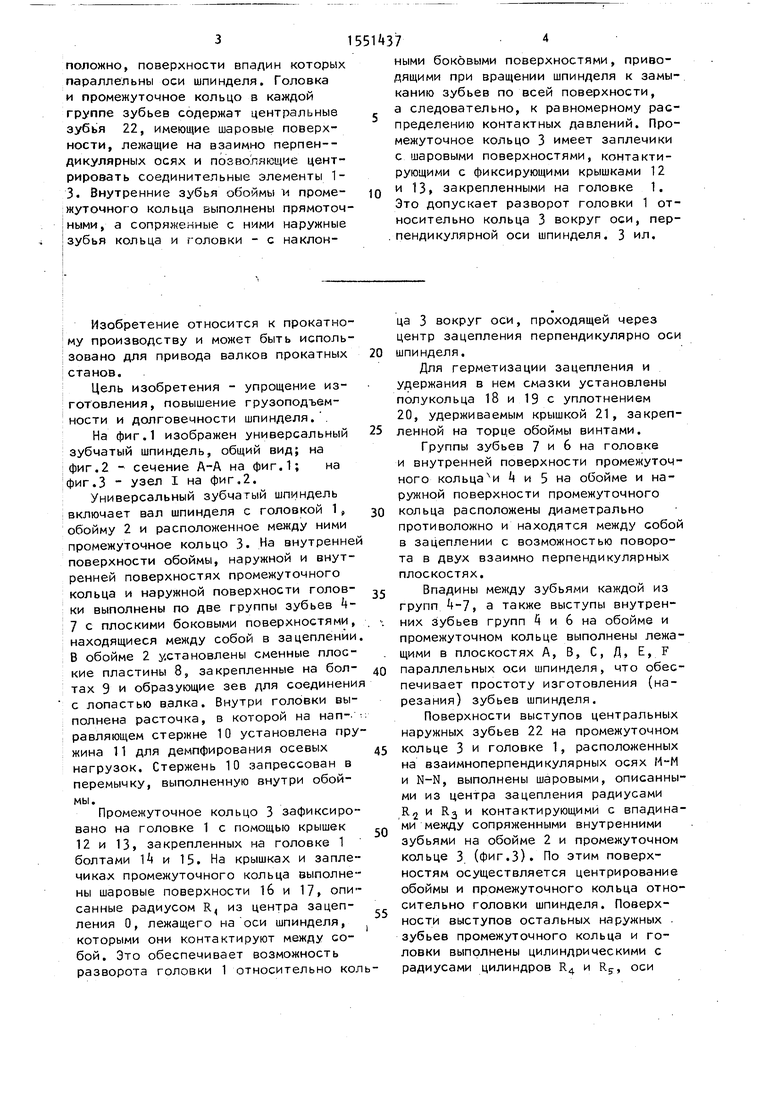

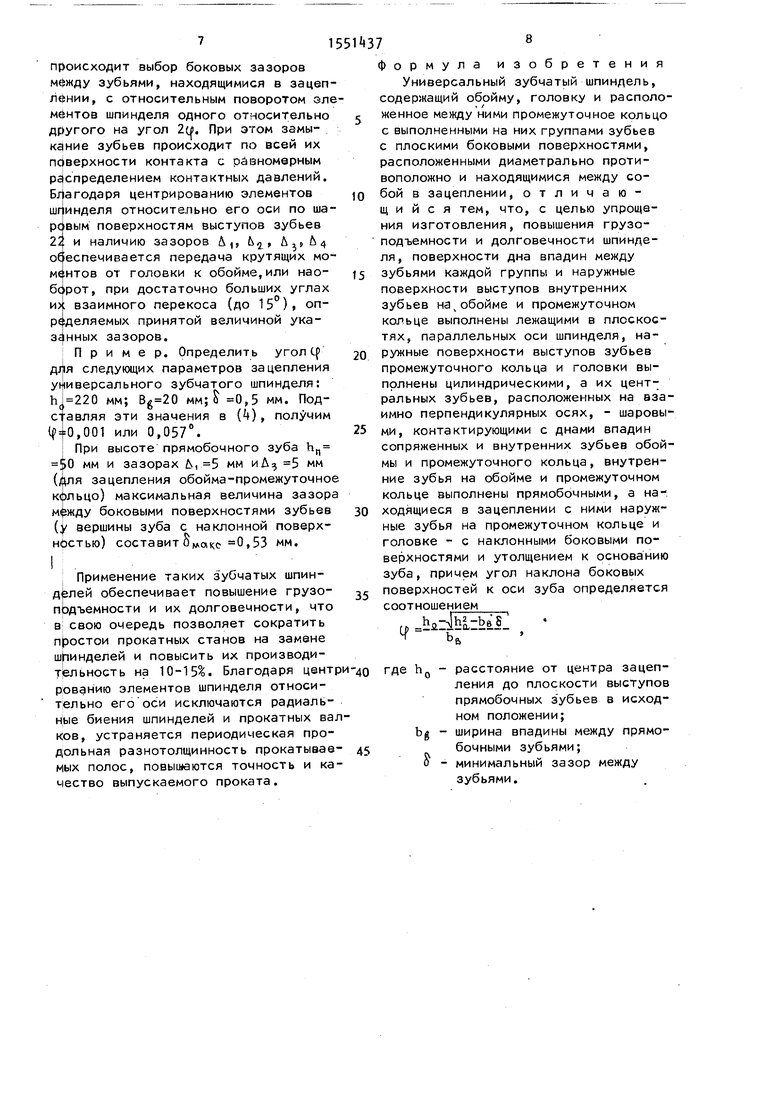

На фиг.1 изображен универсальный зубчатый шпиндель, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З узел I на фиг.2.

Универсальный зубчатый шпиндель включает вал шпинделя с головкой 1, обойму 2 и расположенное между ними промежуточное кольцо 3. На внутренней поверхности обоймы, наружной и внутренней поверхностях промежуточного кольца и наружной поверхности голов- ки выполнены по две группы зубьев 47с плоскими боковыми поверхностями, находящиеся между собой в зацеплении

8обойме 2 установлены сменные плоские пластины 8, закрепленные на бол- тах 9 и образующие зев для соединени

с лопастью валка. Внутри головки выполнена расточка, в которой на нэп-. равляющем стержне 10 установлена пружина 11 для демпфирования осевых нагрузок. Стержень 10 запрессован в перемычку, выполненную внутри обоймы.

Промежуточное кольцо 3 зафиксировано на головке 1 с помощью крышек 12 и 13, закрепленных на головке 1 болтами 14 и 15. На крышках и заплечиках промежуточного кольца выполнены шаровые поверхности 16 и 17, описанные радиусом R, из центра зацепления 0, лежащего на оси шпинделя, которыми они контактируют между собой. Зто обеспечивает возможность разворота головки 1 относительно колца 3 вокруг оси, проходящей через центр зацепления перпендикулярно оси шпинделя.

Для герметизации зацепления и удержания в нем смазки установлены полукольца 18 и 19 с уплотнением 20, удерживаемым крышкой 21, закрепленной на торце обоймы винтами.

Группы зубьев 7 и 6 на головке и внутренней поверхности промежуточного кольцами Ц и 5 на обойме и наружной поверхности промежуточного кольца расположены диаметрально противоложно и находятся между собой в зацеплении с возможностью поворота в двух взаимно перпендикулярных плоскостях.

Впадины между зубьями каждой из групп 4-7, а также выступы внутренних зубьев групп 4 и 6 на обойме и промежуточном кольце выполнены лежащими в плоскостях А, В, С, Д, Е, F параллельных оси шпинделя, что обеспечивает простоту изготовления (нарезания) зубьев шпинделя.

Поверхности выступов центральных наружных зубьев 22 на промежуточном кольце 3 и головке 1, расположенных на взаимноперпендикулярных осях М-М и N-N, выполнены шаровыми, описанными из центра зацепления радиусами R2 и R3 и контактирующими с впадинами между сопряженными внутренними зубьями на обойме 2 и промежуточном кольце 3 (фиг.З). По этим поверхностям осуществляется центрирование обоймы и промежуточного кольца относительно головки шпинделя. Поверхности выступов остальных наружных . зубьев промежуточного кольца и головки выполнены цилиндрическими с радиусами цилиндров R4 и R5, оси

которых совпадают с осями N-N и М-М и пересекаются в центре зацепления 0. Эти поверхности не контактируют с впадинами между внутренними зубьями обоймы и промежуточного кольца и выполнены с зазорами Л, и Д2 между ними и впадинами (фиг,1).

Поверхности выступов внутренних зубьев 4 на обойме и 6 на промежуточ- ном кольце выполнены плоскими с зазорами Д 5 и А 4 между ними и поверхностями впадин между зубьями на промежуточном кольце и головке. Благодаря такой конструкции шпинделя создается универсальный шарнир, обладающий двумя степенями свободы и обеспечивающий возможность передачи крутящего момента от головки к обойме шпинделя, или наоборот, при их перекосе.

Внетренние зубья k на обойме и 6 на промежуточном кольце выполнены прямобочными, а находящиеся с ними в зацеплении наружные зубья 5 на промежуточном кольце и 7 на головке - с наклонными боковыми поверхностями и утолщением к основанию зуба.

Благодаря этому обеспечивается контакт зубьев, находящихся в зацеплении, по всей боковой поверхности и равномерное распределение по ней контактных давлений. При этом резко уменьшается износ зубьев и повышается их долговечность. Для удобства сборки и заполнения зацепления смазкой между зубьями выполняется монтажный зазор, минимальная величина которого $ измеряется щупом при накладывании его на плоскую наклонную поверхность зуба.

Аналогичный эффект может быть достигнут и при выполнении зубьев с наклонными боковыми поверхностями и уменьшением их толщины к основанию. Однако в этом случае уменьшается прочность и усложняется изготовление зубьев.

Для создания контакта по всей поверхности зубьев зацепления угол Ср наклона боковой поверхности к оси зуба должен быть равен половине угла поворота соответствующего элемента шпинделя при выборе бокового зазора до замыкания зубьев. Угол ч может быть определен из условия, что при развороте головки или промежуточного кольца в поле зазора Ј произойдет

контакт зубьев по всей боковой поверхности .

При центрировании элементов шпинделя зубьями 22 с шаровыми поверхностями, расположенными диаметрально противоположно (фиг.З), угол t| может быть найден из решения прямоугольного треугольника ABC (фиг.З)

&2+Ј2tg20 4 rЈsin2(j, где ЈСАВ

(1)

угол между хордой АС И перпендикуляром АВ (минимальным зазором 8 )t востановленным из точки А - ребра прямобочно- го зуба к наклонной по верхности зуба при замыкании зубьев зацепления; г - радиус-вектор точки А, описывающей дугу АС при выборе зазора между зубьями.

С учетом того, что L (f и /.ЕАО 9, получим

90°-(М).(2)

Из треугольника АОЕ слелует

п 2ho л be ho va (3)

где hfl - расстояние от центра зацепления до плоскости выступов прямобочных зубьеа в исходном положении (на фиг.З показано пунктиром);, bj - ширина впадины между прямобочными зубьями.

Расстояние Ь0 определяется с учетом высоты между зубьев и зазсров

Подставляя значение (2) в (1) с учетом (3) и приравнивая ввиду малое- ти угла Cf значение sin(:ip, после преобразований получим выражение для определения наклона боковой поверхности к оси зубьев

,, -llЈlMlb L-l Ч Ьл

(4)

Универсальный зубчатый шпиндель работает следующим образом.

При передаче крутящего момента от обоймы к головке, или наоборот

происходит выбор боковых зазоров мфкду зубьями, находящимися в зацеплении, с относительным поворотом элементов шпинделя одного относительно другого на угол 2ц. При этом замыкание зубьев происходит по всей их поверхности контакта с равномерным распределением контактных давлений. Благодаря центрированию элементов шпинделя относительно его оси по шаровым поверхностям выступов зубьев 22 и наличию зазоров &,, &й, Д,,Д4 обеспечивается передача крутящих моментов от головки к обойме,или наоборот, при достаточно больших углах их взаимного перекоса (до 15°), определяемых принятой величиной указанных зазоров.

Пример. Определить угол Ср fljjifl следующих параметров зацепления универсального зубчатого шпинделя: MM; MM; 0,5 мм. Подставляя эти значения в (), получим (,001 или 0,057°.

При высоте прямобочного зуба hn 50 мм и зазорах Д, 5 мм иД 5 мм (для зацепления обойма-промежуточное кольцо) максимальная величина зазора боковыми поверхностями зубьев (у вершины зуба с наклонной поверх- нйстью) составит мм.

Применение таких зубчатых шпинделей обеспечивает повышение грузо- пЬдъемности и их долговечности, что в свою очередь позволяет сократить простои прокатных станов на замене финделей и повысить их производительность на 10-15%. Благодаря центри рованию элементов шпинделя относительно его оси исключаются радиальные биения шпинделей и прокатных валков, устраняется периодическая продольная разнотолщинность прокатывав- мых полос, повышаются точность и качество выпускаемого проката.

5

Формула изобретения

Универсальный зубчатый шпиндель, содержащий обойму, головку и расположенное между ними промежуточное кольцо с выполненными на них группами зубьев с плоскими боковыми поверхностями, расположенными диаметрально противоположно и находящимися между собой в зацеплении, отличающийся тем, что, с целью упрощения изготовления, повышения грузоподъемности и долговечности шпинделя, поверхности дна впадин между зубьями каждой группы и наружные поверхности выступов внутренних зубьев наkобойме и промежуточном кольце выполнены лежащими в плоскостях, параллельных оси шпинделя, наружные поверхности выступов зубьев промежуточного кольца и головки выполнены цилиндрическими, а их центральных зубьев, расположенных на взаимно перпендикулярных осях, - шаровыми, контактирующими с днами впадин сопряженных и внутренних зубьев обоймы и промежуточного кольца, внутренние зубья на обойме и промежуточном кольце выполнены прямобочными, а находящиеся в зацеплении с ними наружные зубья на промежуточном кольце и головке - с наклонными боковыми поверхностями и утолщением к основанию зуба, причем угол наклона боковых поверхностей к оси зуба определяется соотношением

ПоЧМ -be 8

Ц о-

Ь«

;Ь

hQ - расстояние от центра зацепления до плоскости выступов прямобочных зубьев в исходном положении;

bg - ширина впадины между прямобочными зубьями; о - минимальный зазор между зубьями.

f xxxXj R WCSNNNV4

P

i- |

IN:

vn

i

- 5 -i

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный шарнир | 1979 |

|

SU836852A1 |

| ЗУБЧАТАЯ МУФТА | 2004 |

|

RU2268799C1 |

| ЗУБЧАТАЯ МУФТА | 2003 |

|

RU2241151C1 |

| Зубчатая муфта привода прокатного стана | 1990 |

|

SU1773521A1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2113298C1 |

| Универсальный шарнир шпинделя | 1982 |

|

SU1045966A1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2007 |

|

RU2343028C2 |

| Зубчатый венец | 1987 |

|

SU1481524A1 |

| Универсальный шарнир шпинделя | 1979 |

|

SU774637A1 |

| МУФТА | 2006 |

|

RU2299365C1 |

Изобретение относится к прокатному производству и может быть использовано для привода валков прокатных станов. Цель изобретения - упрощение изготовления, повышение грузоподъемности и долговечности шпинделя. Шпиндель содержит головку 1, обойму 2 и промежуточное кольцо 3. Особенность конструкции заключается в выполнении связи между этими тремя элементами с помощью групп зубьев, расположенных диаметрально противоположно, поверхности впадин которых параллельны оси шпинделя. Головка и промежуточное кольцо в каждой группе зубьев содержат центральные зубья 22, имеющие шаровые поверхности, лежащие на взаимно перпендикулярных осях позволяющие центрировать соединительные элементы 1-3. Внутренние зубья обоймы и промежуточного кольца выполнены прямоточными, а сопряженные с ними наружные зубья кольца и головки - с наклонными боковыми поверхностями, приводящими при вращении шпинделя к замыканию зубьев по всей поверхности, а следовательно, к равномерному распределению контактных давлений. Промежуточное кольцо 3 имеет заплечики с шаровыми поверхностями, контактирующими с фиксирующими крышками 12 и 13, закрепленными на головке 1. Это допускает разворот головки 1 относительно кольца 3 вокруг оси, перпендикулярной оси шпинделя. 3 ил.

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Аппарат для определения третьей фракции крови | 1952 |

|

SU105359A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-03-23—Публикация

1986-07-17—Подача