Изобретение относится к электронной полупроводниковой технике, а именно к технологии изготовления высоковольтных кремниевых приборов и способам защиты p-n-переходов от влияния внешних зарядов.

Цель изобретения - улучшение электрических характеристик приборов и повышение выхода годных за счет исключения взаимодействия электродов с пассивирующей пленкой поликремния, увеличения прочности соединения внешних выводов с контактными площадками и увеличения плотности компоновки приборов.

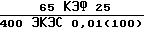

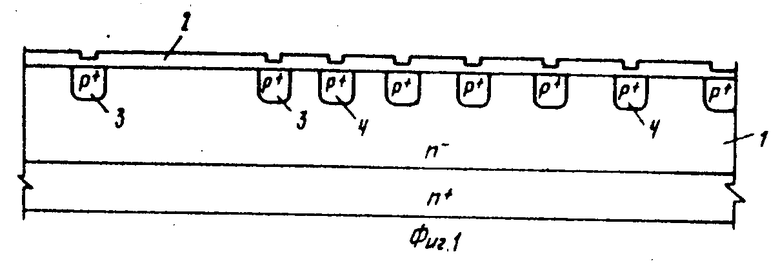

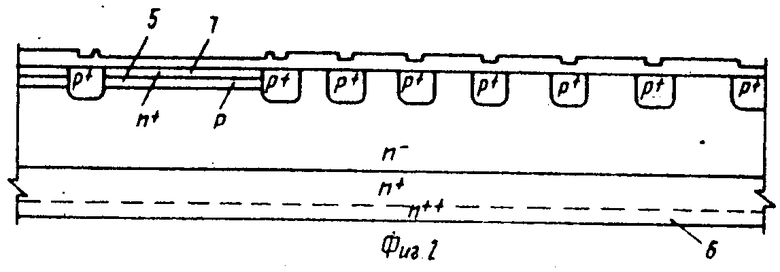

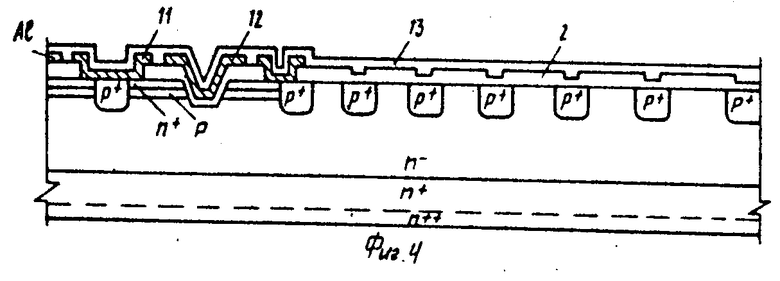

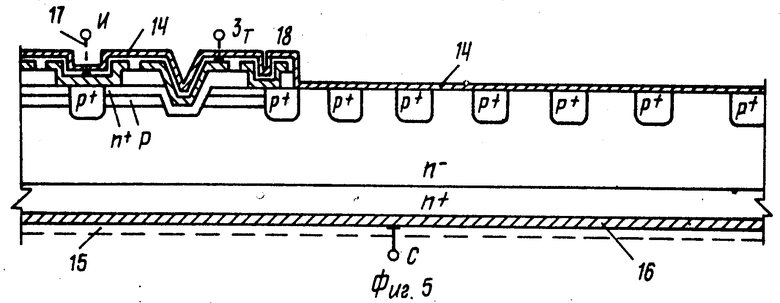

Фиг. 1 отображает процесс формирования на лицевой стороне исходной кремниевой n-n+-подложки 1 защитного слоя двуокиси кремния 2, а также создание p+-шунтов 3 в активной области приборных структур и делительных p+-колец 4 на их периферии. Формирование p-канальных областей 5 и n+-истоковых областей 7 в активной зоне приборных структур на лицевой стороне исходной n-n+-подложки 1 и геттерирующего n++-слоя 6 на ее тыльной стороне иллюстрирует фиг. 2. Фиг.3 отображает процессы вытравливания трапецеидальных канавок 8, создание изолятора 9 затвора и вскрытие контактных окон 10 над p+-шунтами 3 и n+-истоковыми областями 7 в активной зоне приборных структур. Нанесение на лицевую сторону подложки 1 слоя алюминия, формирование из него методом фотолитографии электродов 11 затвора и электродов 12 истока, а также осаждение на лицевую сторону подложки низкотемпературного пиролитического окисла 13 иллюстрирует фиг.4. Фиг.5 поясняет процессы удаления пиролитического и защитного окислов с периферии приборных структур (с элементов краевой защиты стокового p-n-перехода), напыление на лицевую сторону подложки тонкого слоя 14 полуизолирующего поликремния, термообработки приборных структур с пассивирующим покрытием, сошлифовки с тыльной стороны подложки части 15 n+-слоя и создание на ней стокового омического контакта 16, присоединение внешних алюминиевых выводов 17 и 18 истока и затвора к контактным площадкам истока и затвора.

Предлагаемый способ осуществляют следующим образом.

Изготавливают мощные высоковольтные переключательные МДП-транзисторы типа 2П701. Для создания приборных структур используют комплект фотошаблонов Ш-7616, а в качестве исходных подложек - эпитаксиальные структуры кремния марки 60  .

.

Формируют на лицевой стороне подложки защитный слой SiO2 толщиной 1-1,2 мкм термическим окислением кремния при температуре 1100оС в атмосфере сухого кислорода (15 мин) и паров воды (60 мин).

Создают p+-шунты в активной области приборных структур и семь делительных p+-колец на их периферии концы выполняют функции элементов краевой защиты обратносмещенного p-n-перехода стока глубиной 8-9 мкм посредством загонки бора из твердотельного источника (пластины нитрида бора) в предварительно вскрытые в защитном окисле окна при 925оС в среде аргона и последующей разгонки примеси при 1200оС в сухом кислороде (90 мин) и парах воды (40 мин).

Формируют p-канальнные области глубиной 3,2-3,5 мкм и поверхностным сопротивлением Rs= 700-800 Ом/□ в активной зоне приборных структур путем внедрения ионов бора с энергией Е=100 кэВ и дозой Д=6,5 мкКул/см2в кремниевую n-n+-подложку с ее лицевой стороны и последующей разгонки примеси вначале при 1200оС в течение 55 мин в атмосфере сухого кислорода, а затем при 1000оС в течение 90 мин в парах воды.

Создают геттерирующий слой на тыльной стороне подложки загонкой в кремниевую подложку фосфора при 1050оС в течение 30 мин в среде Ar и последующего отжига пластины при 1000оС в парах воды (20 мин).

Формируют истоковые n+-области в активной зоне приборных структур глубиной 0,8-1 мкм, с поверхностным сопротивлением Rs=20-30 Ом/□посредством внедрения в кремниевую подложку с лицевой стороны ионов мышьяка с Е=20 кэВ и Д= 1500 мкКул/см2 и последующей разгонки внедренной примеси при 1000оС в сухом кислороде (10 мин) и парах воды (40 мин).

Проводят анизотропное травление кремния в щелочном растворе КОН+ИПС+H2O (где ИПС-изопропиловый спирт) при температуре кипения 82,5оС для образования в активной зоне приборных структур трапецеидальных канавок глубиной 4,5-5 мкм.

Создают изолятор затвора толщиной 0,18-0,22 мкм на боковых стенках трапецеидальных канавок термическим окислением кремния при 1000оС в атмосфере сухого кислорода (40 мин) и паров воды (17 мин) с последующей пассивацией изолятора фосфорносиликатным стеклом и покрытием лицевой стороны подложки слоем магнетронного молибдена толщиной 0,1 мкм.

Вскрывают в молибдене и нижележащем слое двуокиси кремния контактные окна над истоковыми n+-областями.

Наносят на лицевую сторону подложки слой алюминия толщиной 0,8-1 мкм и формируют из него фотолитографией электроды истока и затвора и их контактные площадки для присоединения внешних выводов.

Осаждают на лицевую сторону подложки слой пиролитического окисла толщиной 0,8 мкм посредством окисления моносилина при 350оС с использованием установки УНДП-2 или Э9Р-100.

Удаляют пиролитический и защитный окисел фотолитографией с элементов краевой защиты стокового p-n-перехода (делительных колец) приборных структур.

Напыляют на лицевую сторону подложки, нагретой до 100оС слой полуизолирующего поликремния толщиной порядка 600 А в нейтральной среде на установке вакуумного распыления УВН-2М-2 с использованием кремниевой мишени КЭФ4,5 и проводят термообработку приборных структур с пассивирующим покрытием при 450оС (на 50оС ниже температуры растворения поликремния в алюминии) в среде аргона в течение 20 мин.

Удаляют поликремний и нижележащий низкотемпературный пиролитический окисел с контактных площадок электродов истока и затвора.

Утоняют приборные структуры до толщины 120-150 мкм посредством сошлифовки части полупроводникового материала с тыльной стороны подложки. Проводят контроль вольт-амперных характеристик приборных структур на пластине. Осуществляют напайку годных по электрическим параметрам кристаллов на фланец металлокерамического корпуса КТ-57. Проводят ультразвуковую приварку проволочных алюминиевых выводов диаметром 80 мкм к контактным площадкам истока и затвора и к соответствующим выводам корпуса (функции стока приборных структур выполняет нижний высоколегированный n+-слой подложки, который электрически соединен с плоским фланцем корпуса при напайке кристалла на фланец с помощью золотой прокладки толщиной 20 мкм). Транзистор герметизируют керамической крышкой. В результате создают мощные МДП-транзисторы, состоящие из трех включенных параллельно кристаллов (размер каждого кристалла 5,5х2,3 мм2), с суммарной протяженностью канала W=90 см толщиной электродов истока и затвора ≈0,8-1 мкм, эффективной длиной канала 2,9-3,1 мкм, глубиной n+-областей (истоковых), контактирующих с алюминиевыми электродами порядка 0,8-1 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО ДМОП-ТРАНЗИСТОРА | 2000 |

|

RU2189089C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ ПОЛЕВЫХ ТРАНЗИСТОРОВ С ИЗОЛИРОВАННЫМ ЗАТВОРОМ | 2006 |

|

RU2361318C2 |

| МАТРИЦА КНИ МДП-ТРАНЗИСТОРОВ | 1991 |

|

RU2012948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ КРЕМНИЕВЫХ СВЧ LDMOS ТРАНЗИСТОРОВ | 2013 |

|

RU2535283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1986 |

|

SU1421186A1 |

| МОЩНЫЙ СВЧ LDMOS ТРАНЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2473150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ МОЩНЫХ ПОЛЕВЫХ LDMOS ТРАНЗИСТОРОВ | 2008 |

|

RU2364984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1987 |

|

RU1519452C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНЗИСТОРНОЙ СВЧ LDMOS СТРУКТУРЫ | 2012 |

|

RU2515124C1 |

Изобретение относится к электронной полупроводниковой технике, а именно к технологии изготовления высоковольтных кремниевых приборов и способам защиты p-n-переходов от влияния внешних зарядов. Цель изобретения - улучшение электрических характеристик приборов и повышение выхода годных за счет исключения взаимодействия электродов с пассивирующей пленкой поликремния, увеличения прочности соединения внешних выводов с контактными площадками и увеличения плотности компоновки приборов. Для этого при изготовлении полупроводниковых приборов после формирования в кремниевой подложке p-n-перехода с элементами краевой защиты, например, с охранными диффузионными кольцами и создания электродов с контактными площадками осаждают маскирующую пленку окисла кремния при температуре подложки 400°С, затем вскрывают поверхности подложки над элементами краевой защиты, наносят пленку полуизолирующего поликремния, вскрывают контактные площадки, проводят термообработку при 400-450°С и осуществляют присоединение внешних выводов к контактным площадкам. Предотвращение взаимодействия между пассивирующей пленкой поликремния и металлизацией устраняет эффекты повышения сопротивления электродов и обеспечивают повышенную прочность соединения внешних выводов с контактными площадками. Температурные режимы процесса изготовления прибора устраняют проплавление кремния алюминиевой металлизацией в областях контактов, что позволяет уменьшить размеры элементов приборов. 5 ил.

| Авторское свидетельство СССР N 1192543, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1988-03-04—Подача