5

$U2.1

Изобретение относится к строительству и касается выполнения подпорных стенок.

Цель изобретения - снижение Материалоемкости подпорной стенки за счет перераспределения усилий в ее элементах при монтаже и эксплуатации.

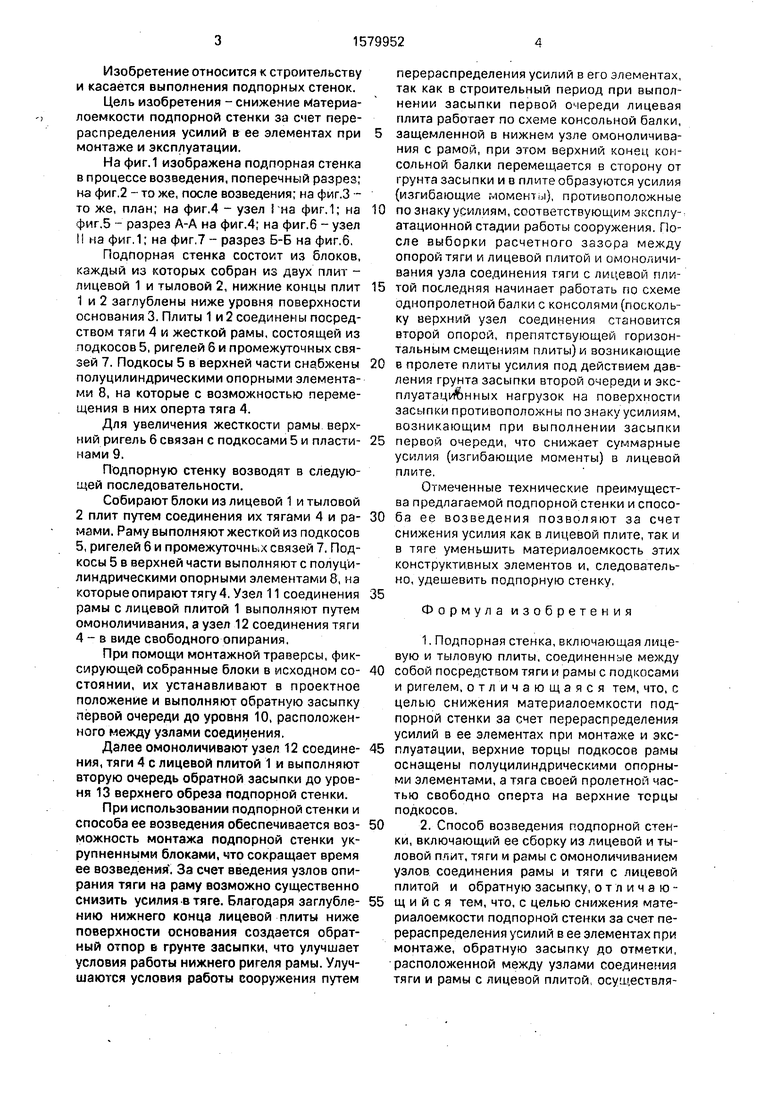

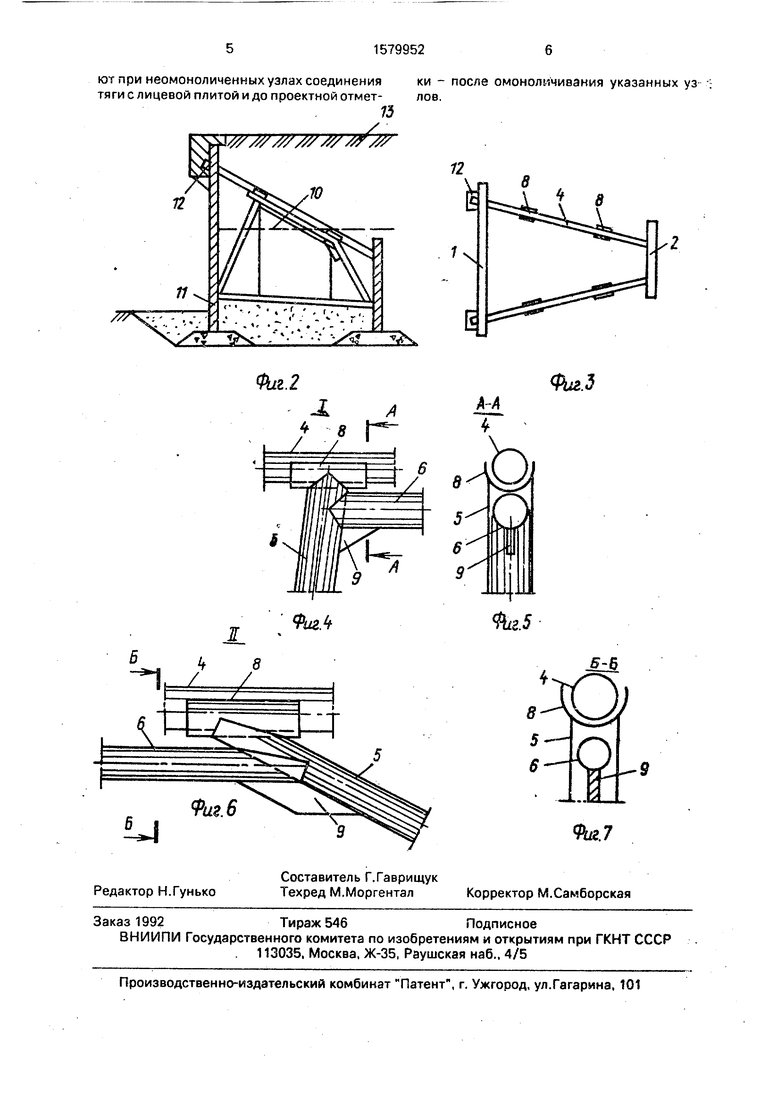

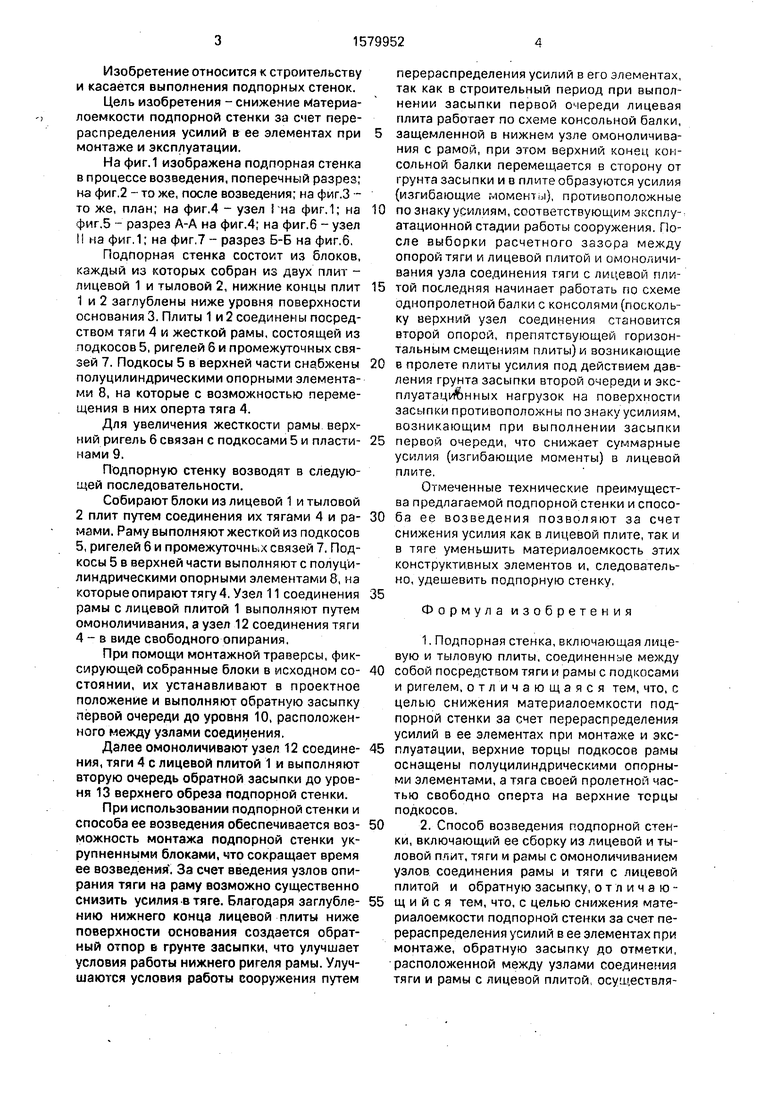

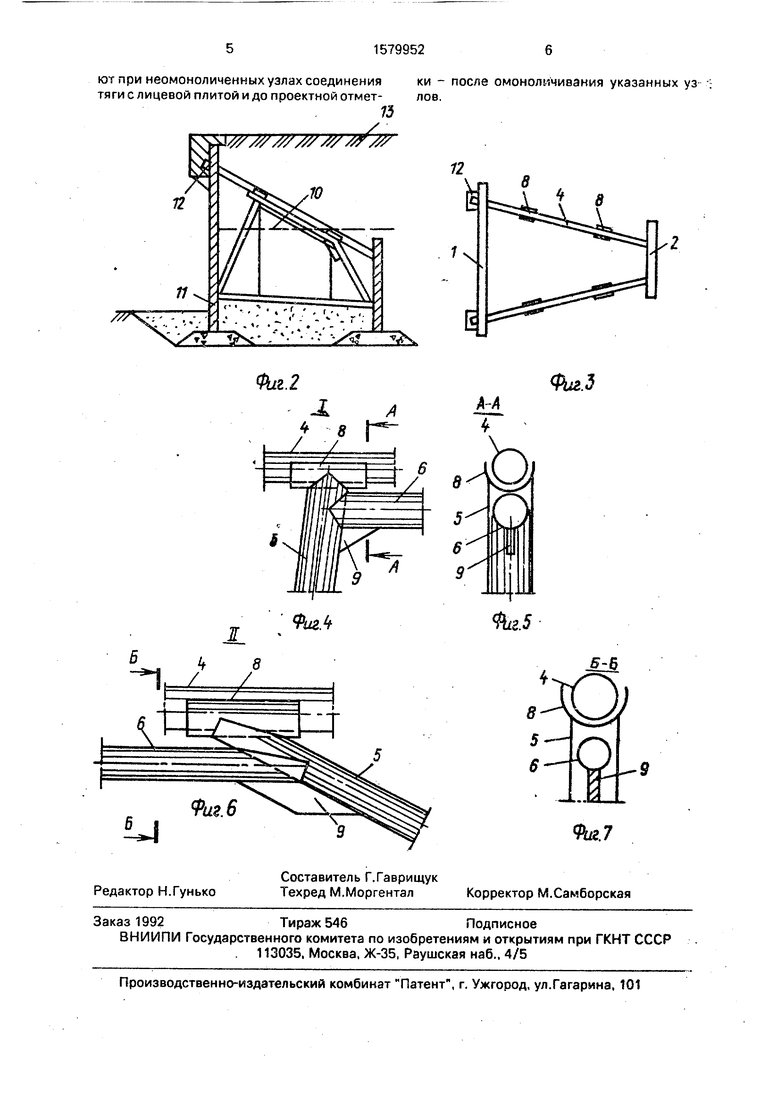

На фиг.1 изображена подпорная стенка в процессе возведения, поперечный разрез; на фиг.2 - то же, после возведения; на фиг.З - то же, план; на фиг,4 - узел на фиг. 1; на фиг.5 - разрез А-А на фиг.4; на фиг.б - узел на фиг. 1; на фиг.7 - разрез Б-Б на фиг.б.

Подпорная стенка состоит из блоков, каждый из которых собран из двух плит - лицевой 1 и тыловой 2, нижние концы плит

1и 2 заглублены ниже уровня поверхности основания 3. Плиты 1 и 2 соединены посредством тяги 4 и жесткой рамы, состоящей из подкосов 5, ригелей 6 и промежуточных связей 7. Подкосы 5 в верхней части снабжены полуцилиндрическими опорными элементами 8, на которые с возможностью перемещения в них оперта тяга 4.

Для увеличения жесткости рамы верхний ригель 6 связан с подкосами 5 и пластинами 9.

Подпорную стенку возводят в следующей последовательности.

Собирают блоки из лицевой 1 и тыловой

2плит путем соединения их тягами 4 и рамами. Раму выполняют жесткой из подкосов 5, ригелей 6 и промежуточных связей 7. Подкосы 5 в верхней части выполняют с полуцилиндрическими опорными элементами 8, на которые опирают тягу 4. Узел 11 соединения рамы с лицевой плитой 1 выполняют путем омоноличивания, а узел 12 соединения тяги 4 - в виде свободного опирания.

При помощи монтажной траверсы, фиксирующей собранные блоки в исходном состоянии, их устанавливают в проектное положение и выполняют обратную засыпку первой очереди до уровня 10, расположенного между узлами соединения.

Далее омоноличивают узел 12 соединения, тяги 4 с лицевой плитой 1 и выполняют вторую очередь обратной засыпки до уровня 13 верхнего обреза подпорной стенки.

При использовании подпорной стенки и способа ее возведения обеспечивается возможность монтажа подпорной стенки укрупненными блоками, что сокращает время ее возведения . За счет введения узлов опирания тяги на раму возможно существенно снизить усилия в тяге. Благодаря заглублению нижнего конца лицевой плиты ниже поверхности основания создается обратный отпор в грунте засыпки, что улучшает условия работы нижнего ригеля рамы. Улучшаются условия работы сооружения путем

перераспределения усилий в его элементах, так как в строительный период при выполнении засыпки первой очереди лицевая плита работает по схеме консольной балки,

защемленной в нижнем узле омоноличивания с рамой, при этом верхний конец консольной балки перемещается в сторону от грунта засыпки и в плите образуются усилия (изгибающие моменты), противоположные

по знаку усилиям, соответствующим эксплуатационной стадии работы сооружения. После выборки расчетного зазора между опорой тяги и лицевой плитой и омоноличивания узла соединения тяги с лицевой плитой последняя начинает работать по схеме однопролетной балки с консолями (поскольку верхний узел соединения становится второй опорой, препятствующей горизонтальным смещениям плиты) и возникающие

в пролете плиты усилия под действием давления грунта засыпки второй очереди и экс- плузтаци нных нагрузок на поверхности засыпки противоположны по знаку усилиям, возникающим при выполнении засыпки

первой очереди, что снижает суммарные усилия (изгибающие моменты) в лицевой плите.

Отмеченные технические преимущества предлагаемой подпорной стенки и способа ее возведения позволяют за счет снижения усилия как в лицевой плите, так и в тяге уменьшить материалоемкость этих конструктивных элементов и, следовательно, удешевить подпорную стенку,

Формула изобретения

1. Подпорная стенка, включающая лицевую и тыловую плиты, соединенные между

собой посредством тяги и рамы с подкосами и ригелем, отличающаяся тем, что, с целью снижения материалоемкости подпорной стенки за счет перераспределения усилий в ее элементах при монтаже и эксплуатации, верхние торцы подкосов рамы оснащены полуцилиндрическими опорными элементами, а тяга своей пролетной частью свободно оперта на верхние торцы подкосов.

2. Способ возведения подпорной стенки, включающий ее сборку из лицевой и тыловой плит, тяги и рамы с омоноличиванием узлов соединения рамы и тяги с лицевой плитой и обратную засыпку, от л и ч а ющ и и с я тем, что, с целью снижения материалоемкости подпорной стенки за счет перераспределения усилий в ее элементах при монтаже, обратную засыпку до отметки, расположенной между узлами соединения тяги и рамы с лицевой плитой, осуществляют при неомоноличенных узлах соединения ки - после омоноличивания указанных уз тяги с лицевой плитой и до проектной отмет- лов.

73 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Подпорная стенка | 1981 |

|

SU953110A1 |

| Подпорная стенка | 1987 |

|

SU1528868A1 |

| Подпорная стенка | 1985 |

|

SU1263752A1 |

| Подпорная стенка | 1984 |

|

SU1178830A1 |

| Способ возведения подпорной стенки | 1982 |

|

SU1137143A1 |

| Подпорная стенка | 1971 |

|

SU455185A1 |

| Подпорная стенка | 1987 |

|

SU1476039A1 |

| Подпорная стенка | 1982 |

|

SU1043235A1 |

| Подпорная стенка | 1981 |

|

SU1015026A1 |

| Подпорная стенка | 1990 |

|

SU1768717A1 |

Изобретение относится к выполнению подпорной стенки и позволяет снизить материалоемкость подпорной стенки за счет перераспределения усилий в ее элементах при монтаже и эксплуатации. Подпорная стенка состоит из блоков, каждый из которых собран из двух плит - лицевой 1 и тыловой 2. Плиты соединены посредством тяги 4 и жесткой рамы, состоящей из подкосов 5, ригалей 6 и промежуточных связей 7. Подкосы 5 в верхней части снабжены полуцилиндрическими опорными элементами, на которые с возможностью перемещения в них оперта тяга. Подпорную стенку возводят в следующей последовательности. Собирают блоки из лицевой и тыловой плит путем соединения их тягами и рамами, устанавливают блоки в проектное положение и выполняют обратную засыпку. При этом до уровня 10, расположенного между узлами соединения лицевой плиты с рамой и тягой, обратную засыпку производят при омоноличенном узле соединения лицевой плиты с рамой и неомоноличенном узле соединения лицевой плиты с тягой. После достижения указанного уровня омоноличивают узел соединения лицевой плиты с тягой и выполняют остальную часть обратной засыпки. 2 с.п. ф-лы, 7 ил.

: 7//////////// //7///

Фиг.2

I

ФигМ

12

И

8

/-1

N

Фиг.З

%г.5

&А

%г.7

| 0 |

|

SU152427A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Подпорная стенка | 1971 |

|

SU449127A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-07-23—Публикация

1988-05-24—Подача