Изобретение относится к горной промышленности, в частности к враща- тельно-подающим механизмам бурового станка.

Цель изобретения - повышение надежности работы при одновременном . повышении ремонтопригодности.

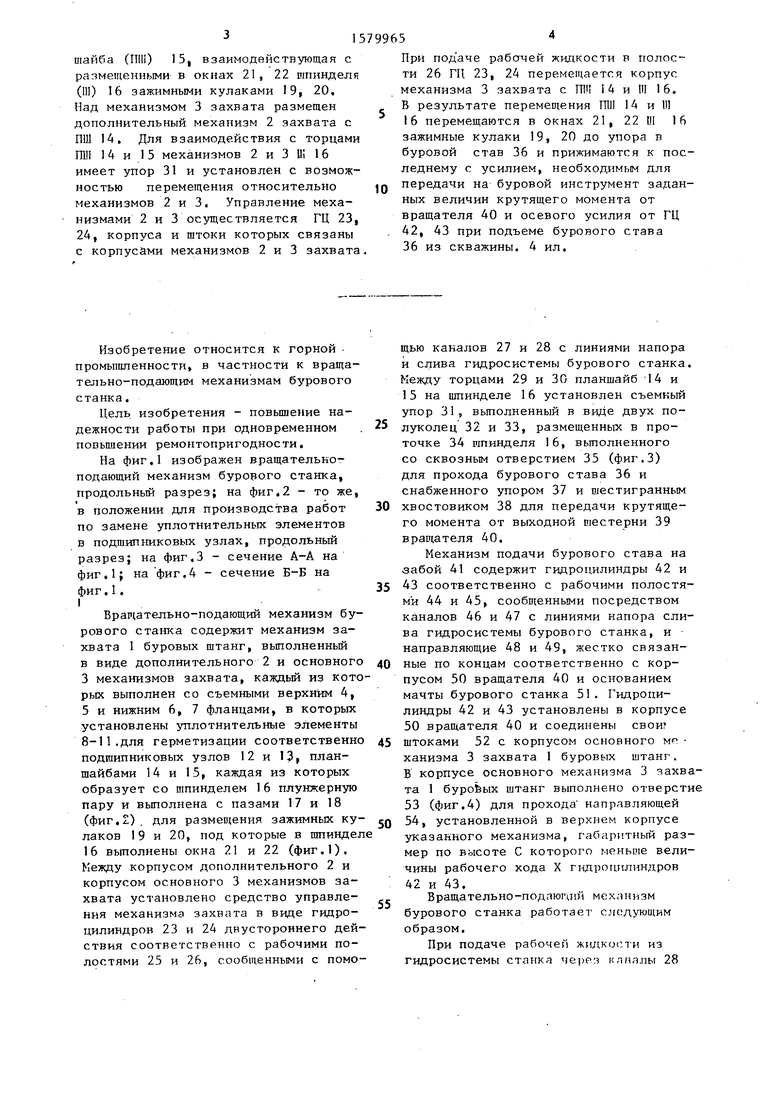

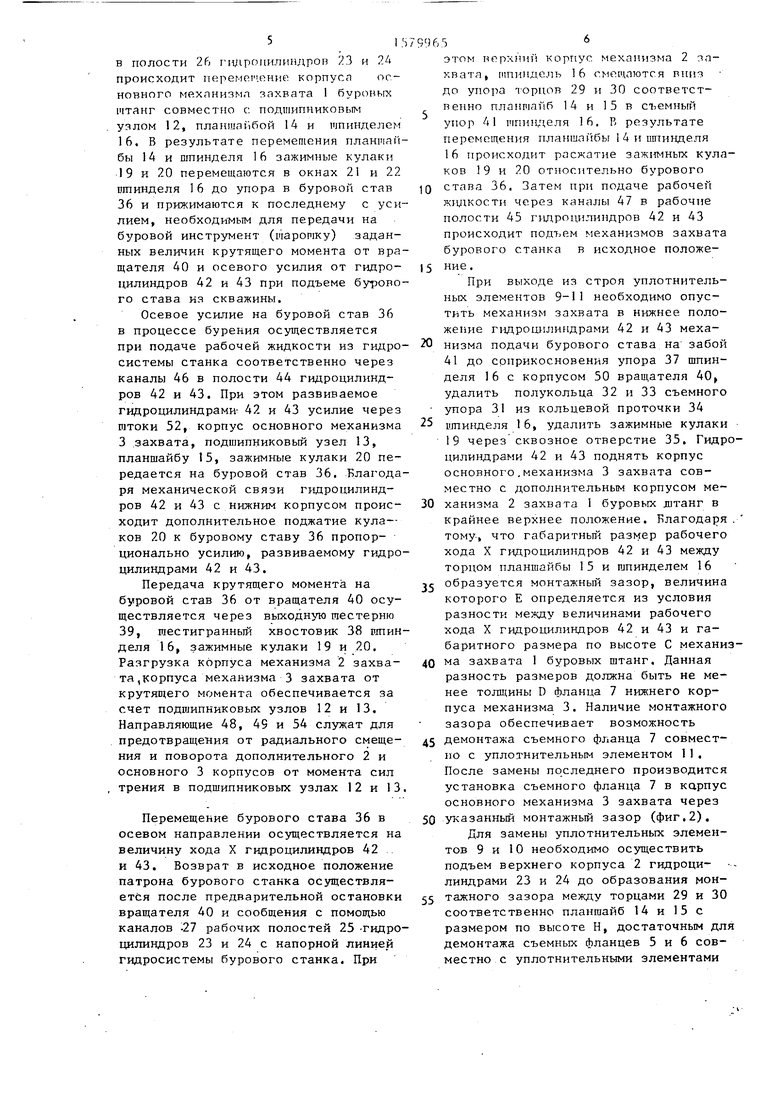

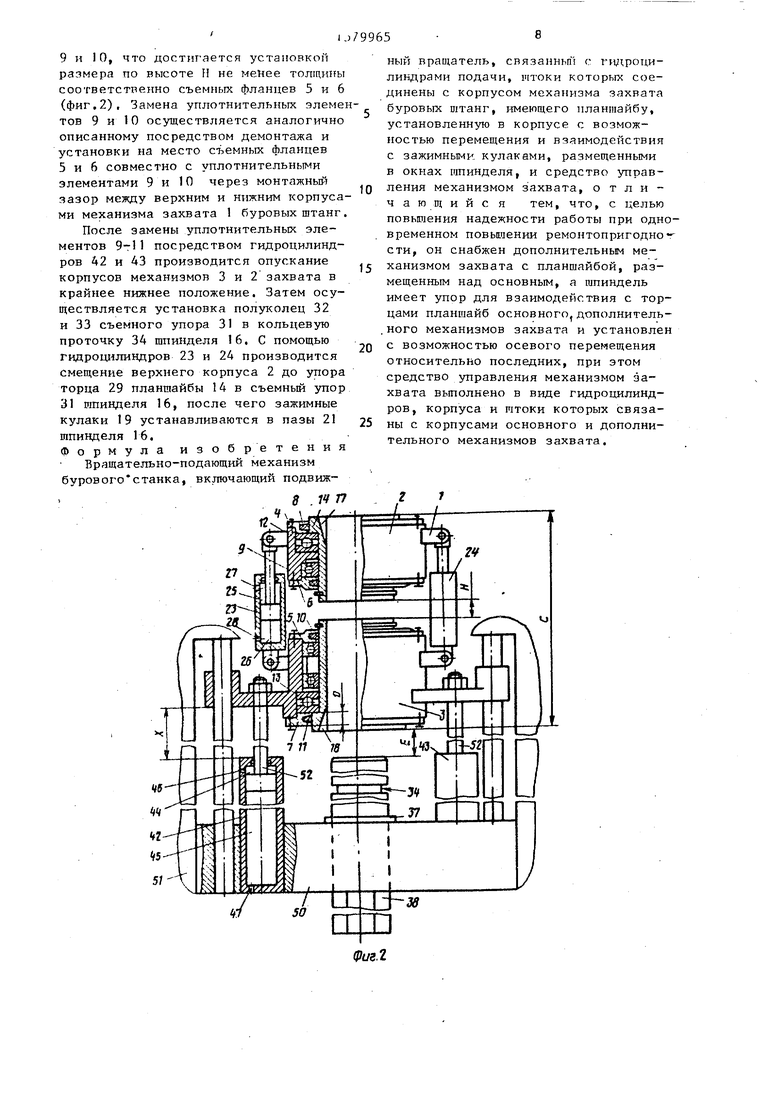

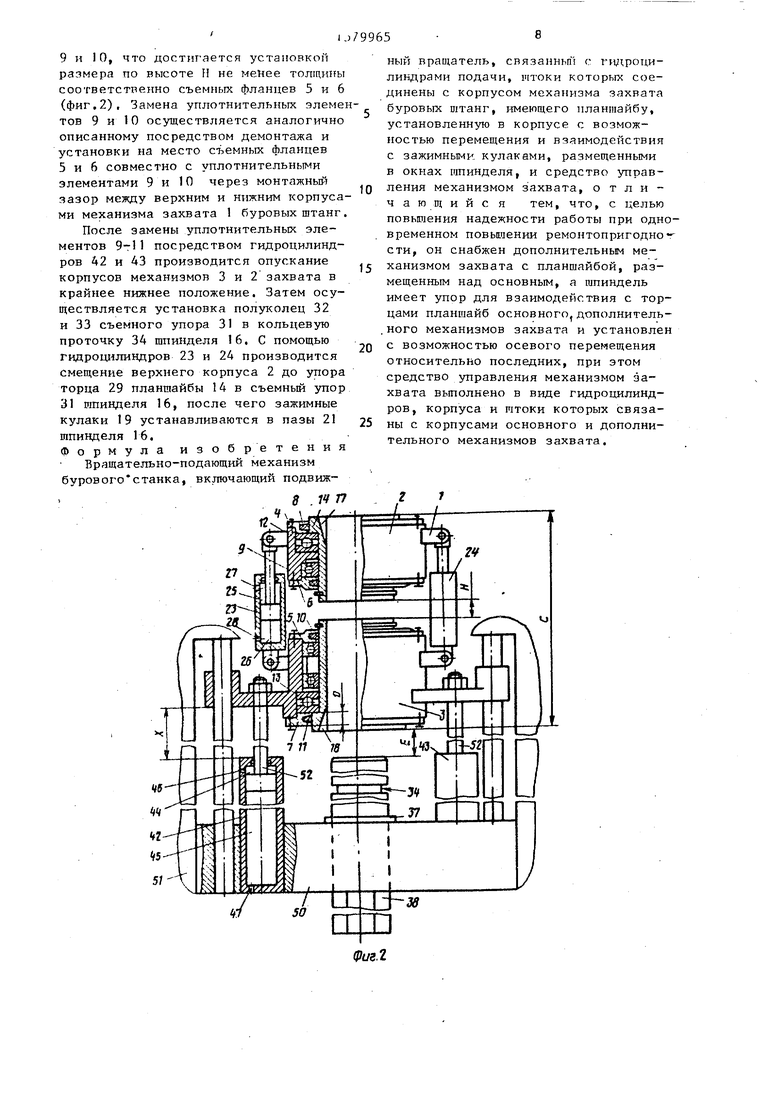

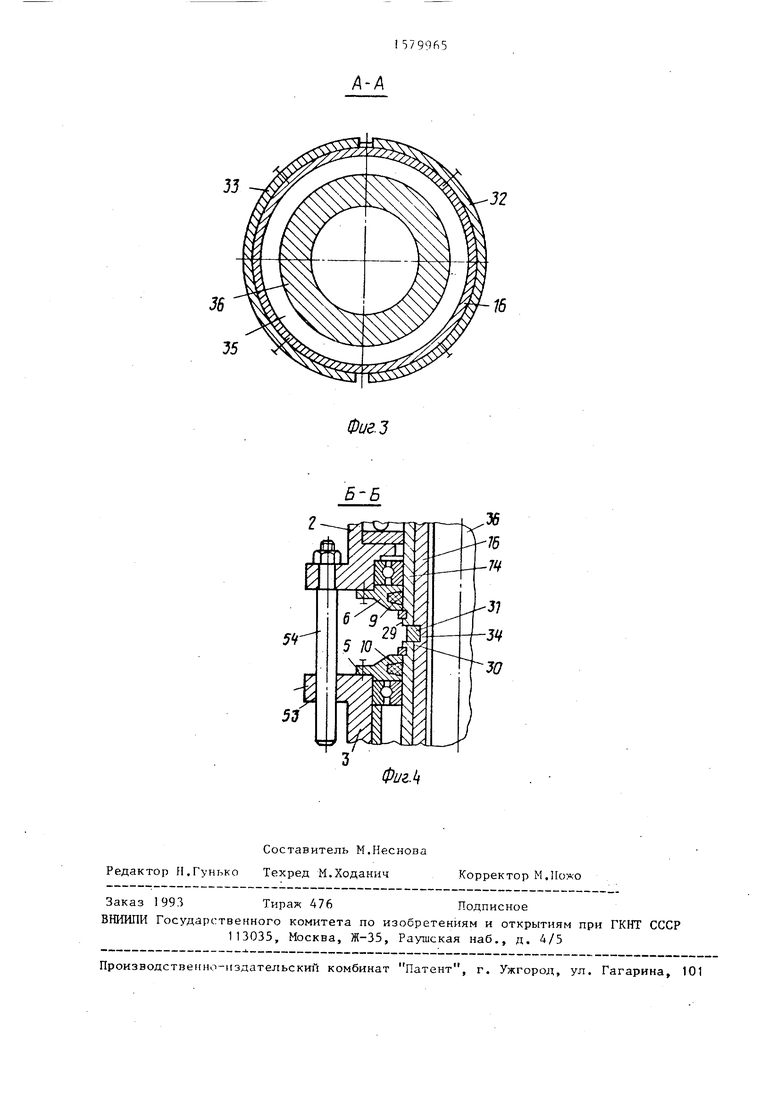

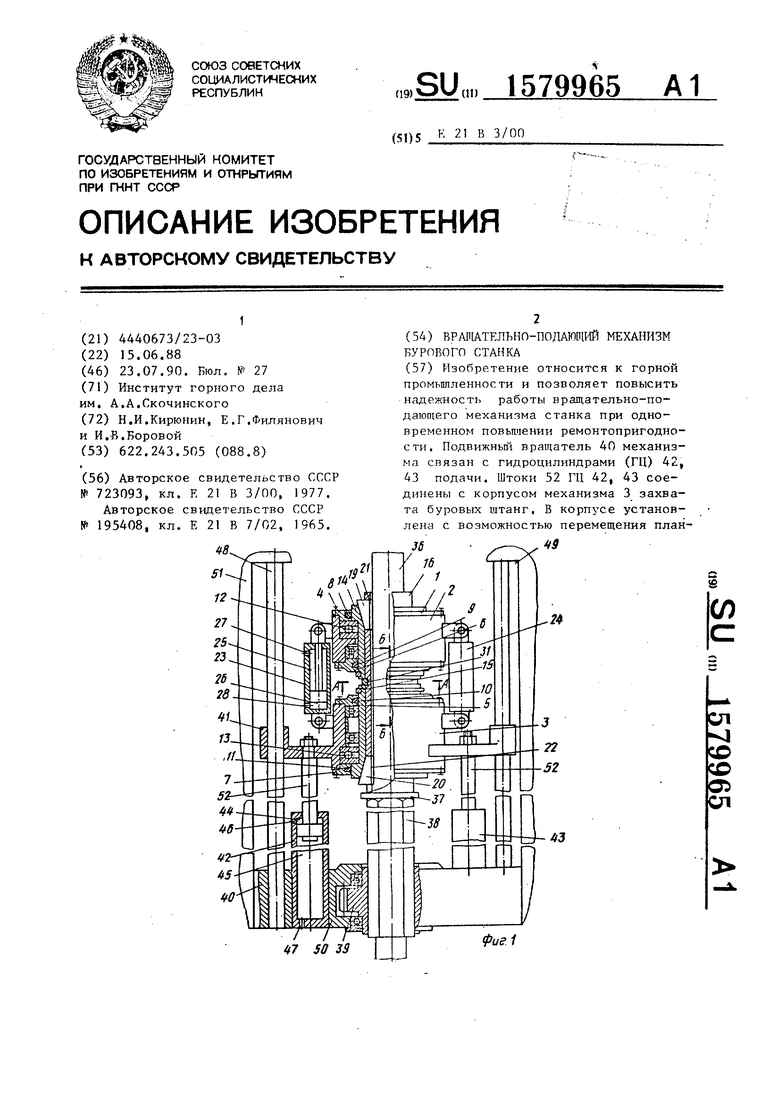

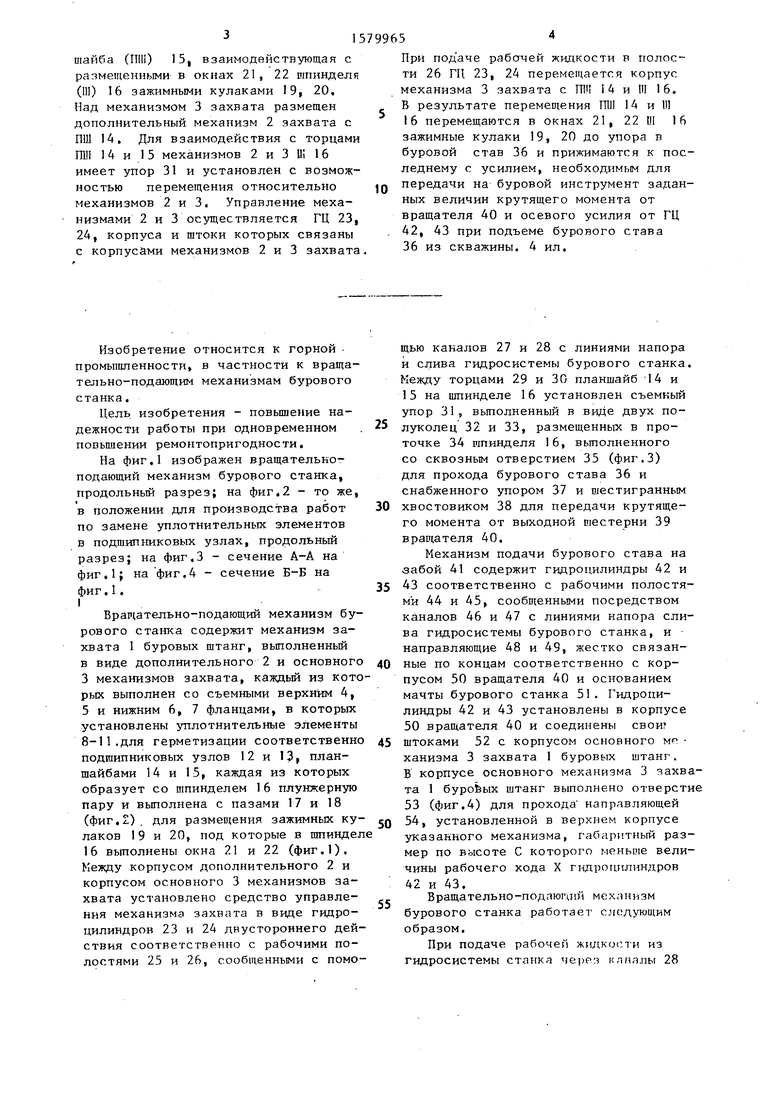

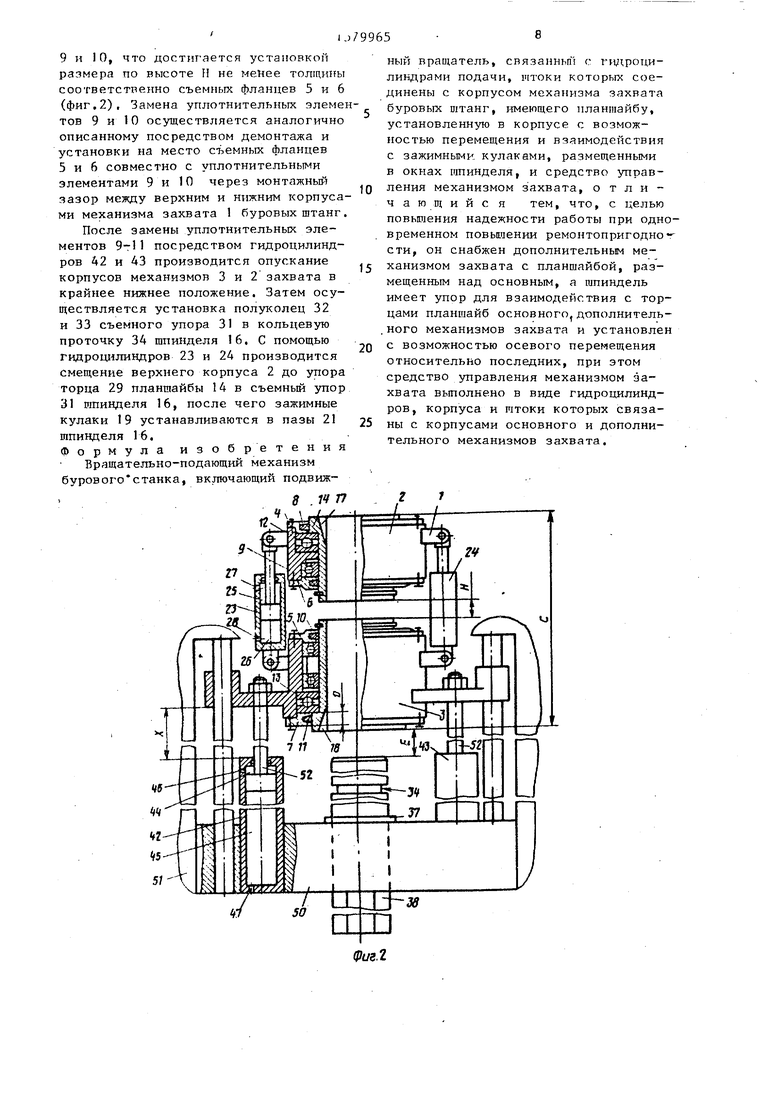

На фиг.1 изображен вращателььо- подающий механизм бурового станка, продольный разрез; на фиг.2 - то же, в положении для производства работ по замене уплотнительных элементов в подшипниковых узлах, продольный разрез; на фиг.З - сечение А-А на фиг,1; на фиг,4 - сечение Б-Б на

фиг.1.

I

Вращательно-подающий механизм бурового станка содержит механизм захвата 1 буровых штанг, выполненный в виде дополнительного 2 и основного 3 механизмов захвата, каждый из которых выполнен со съемными верхним 4, 5 и нижним 6, 7 фланцами, в которых установлены уплотнителъные элементы 8-11.для герметизации соответственно подшипниковых узлов 12 и 13, планшайбами 14 и 15, каждая из которых образует со шпинделем 16 плунжерную пару и выполнена с пазами 17 и 18 (фиг,2). для размещения зажимных ку- лаков 19 и 20, под которые в шпиндел 16 выполнены окна 21 и 22 (фиг.1). Между корпусом дополнительного 2 и корпусом основного 3 механизмов захвата установлено средство управления механизма захвата в виде гидроцилиндров 23 и 24 двустороннего действия соответственно с рабочими полостями 25 и 26, сообщенными с помо

5

0

5

Q

0

5

5

щью каналов 27 и 28 с линиями напора и слива гидросистемы бурового станка. Между торцами 29 и 30 планшайб 14 и 15 на шпинделе 16 установлен съемный упор 31, выполненный в виде двух полуколец 32 и 33, размещенных в проточке 34 шпинделя 16, выполненного со сквозным отверстием 35 (фиг.З) для прохода бурового става 36 и снабженного упором 37 и шестигранным хвостовиком 38 для передачи крутящего момента от выходной шестерни 39 вращателя 40.

Механизм подачи бурового става на забой 41 содержит гидроцилиндры 42 и 43 соответственно с рабочими полостями 44 и 45, сообщенными посредством каналов 46 и 47 с линиями напора слива гидросистемы бурового станка, и направляющие 48 и 49, жестко связанные по концам соответственно с корпусом 50 вращателя 40 и основанием мачты бурового станка 51. Гидроцилиндры 42 и 43 установлены в корпусе 50 вращателя 40 и соединены свои штоками 52 с корпусом основного м - ханизма 3 захвата 1 буровых штанг. В корпусе основного механизма 3 захвата 1 буровых штанг выполнено отверстие 53 (фиг.4) для прохода направляющей 54, установленной в верхнем корпусе указанного механизма, габаритный размер по высоте С которого меньше величины рабочего хода X гидроцилиндров

42 и 43.

Вращательно-подаклчий механизм

бурового станка работает следующим образом.

При подаче рабочей жидкости из гидросистемы станка через каналы 28

5IS

в полости 26 гидропилиндров 23 и 24 происходит перемещение корпуса основного механизма захвата 1 буровых штанг совместно с подшипниковым узлом 12, планшайбой 14 и шпинделем 16. В результате перемещения планшайбы 14 и шпинделя 16 зажимные кулаки 19 и 20 перемещаются в окнах 21 и 22 шпинделя 16 до упора в буровой став 36 и прижимаются к последнему с усилием, необходимым для передачи на буровой инструмент (шарошку) заданных величин крутящего момента от вращателя 40 и осевого усилия от гидроцилиндров 42 и 43 при подъеме бурового става из скважины.

Осевое усилие на буровой став 36 в процессе бурения осуществляется при подаче рабочей жидкости из гидросистемы станка соответственно через каналы 46 в полости 44 гидроцилиндров 42 и 43. При этом развиваемое гидроцилиндрами 42 и 43 усилие через штоки 52, корпус основного механизма 3 захвата, подшипниковый узел 13, планшайбу 15, зажимные кулаки 20 передается на буровой став 36. Благодаря механической связи гидроцилиндров 42 и 43 с нижним корпусом происходит дополнительное поджатие кула-- ков 20 к буровому ставу 36 пропорционально усилию, развиваемому гидроцилиндрами 42 и 43.

Передача крутящего момента на буровой став 36 от вращателя 40 осуществляется через выходную шестерню 39, шестигранный хвостовик 38 шпинделя 16, зажимные кулаки 19 и 20. Разгрузка корпуса механизма 2 захвата,корпуса механизма 3 захвата от крутящего момента обеспечивается за счет подшипниковых узлов 12 и 13. Направляющие 48, 49 и 54 служат для предотвращения от радиального смещения и поворота дополнительного 2 и основного 3 корпусов от момента сил трения в подшипниковых узлах 12 и 13.

Перемещение бурового става 36 в осевом направлении осуществляется на величину хода X гидроцилиндров 42 и 43. Возврат в исходное положение патрона бурового станка осуществляется после предварительной остановки вращателя 40 и сообщения с помощью каналов -27 рабочих полостей 25 гидроцилиндров 23 и 24 с напорной линией гидросистемы бурового станка. При

этом верхний корпус механизма 2 ча- хвата, шпиндель 16 смещаются вшп до упора торцов 29 и 30 соответственно планшайб 14 и 15 в съемный упор 41 шпинделя 16. В результате перемещения планшайбы 14 и шпинделя 16 происходит расжатие зажимных кулаков I9 и 20 относительно бурового

става 36. Затем при подаче рабочей жидкости через каналы 47 в рабочие полости 45 гидроцилиндров 42 и 43 происходит подъем механизмов захвата бурового станка в исходное положение.

При выходе из строя уплотнитель- ных элементов 9-11 необходимо опустить механизм захвата в нижнее положение гидроцилиндрами 42 и 43 механизма подачи бурового става на забой 41 до соприкосновения упора 37 шпинделя 16 с корпусом 50 вращателя 40, удалить полукольца 32 и 33 съемного упора 31 из кольцевой проточки 34

шпинделя 16, удалить зажимные кулаки 19 через сквозное отверстие 35. Гидроцилиндрами 42 и 43 поднять корпус основного.механизма 3 захвата совместно с дополнительным корпусом механизма 2 захвата 1 буровых штанг в крайнее верхнее положение. Благодаря . тому, что габаритный размер рабочего хода X гидроцилиндров 42 и 43 между торцом планшайбы 15 и шпинделем 16

образуется монтажный зазор, величина которого Е определяется из условия разности между величинами рабочего хода X гидроцилиндров 42 и 43 и габаритного размера по высоте С механизма захвата 1 буровых штанг. Данная разность размеров должна быть не менее толщины D фланца 7 нижнего корпуса механизма 3. Наличие монтажного зазора обеспечивает возможность

демонтажа съемного фланца 7 совместно с уплотнительным элементом 11. После замены последнего производится установка съемного фланца 7 в кцрпус основного механизма 3 захвата через

указанный монтажный зазор (фиг.2).

Для замены уплотнительных элементов 9 и 10 необходимо осуществить подъем верхнего корпуса 2 гидроцилиндрами 23 и 24 до образования монтажного зазора между торцами 29 и 30 соответственно планшайб 14 и 15 с размером по высоте Н, достаточным для демонтажа съемных фланцев 5 и 6 совместно с уплотнительными элементами

9 и 10, что достигается установкой размера по высоте Н не менее толщины соответственно съемных фланцев 5 и 6 (фиг.2). Замена уплотнительньтх элеме тов 9 и 10 осуществляется аналогично описанному посредством демонтажа и установки на место съемных фланцев 5 и 6 совместно с уплотнительными элементами 9 и 10 через монтажный зазор между верхним и нижним корпусами механизма захвата 1 буровых штанг.

После замены уплотннтельных элементов 9-11 посредством гидроцилиндров 42 и 43 производится опускание корпусов механизмов 3 и 2 захвата в крайнее нижнее положение. Затем осуществляется установка полуколец 32 и 33 съемного упора 31 в кольцевую проточку 34 шпинделя 16. С помощью гидроцилиндров 23 и 24 производится смещение верхнего корпуса 2 до упора торца 29 планшайбы 14 в съемный упор 31 шпинделя 16, после чего зажимные кулаки 19 устанавливаются в пазы 21 шпинделя 16. Формула изобретения

Бращательно-подающий механизм бурового станка, включающий подвиж8К

Г№

ГГЦ

ныи вращатель, связанным г гидроци- лиьдрами подачи, штоки которых соединены с корпусом механизма захвата с буровых штанг, имеющего планшайбу, установленную в корпусе с возможностью перемещения и взаимодействия с зажимными кулаками, размещенными в окнах шпинделя, и средство управления механизмом захвата, отличающийся тем, что, с целью повышения надежности работы при одновременном повышении ремонтопригодно сти, он снабжен дополнительным ме5 ханизмом захвата с планшайбой, размещенным над основным, а шпиндель имеет упор для взаимодействия с торцами планшайб основного, дополнитель- .ного механизмов захвата и установлен

0 с возможностью осевого перемещения относительно последних, при этом средство управления механизмом захвата выполнено в виде гидроцилиндров, корпуса и штоки которых связа5 ны с корпусами основного и дополнительного механизмов захвата.

33

35

/6

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращательно-подающий механизм бурового станка | 1990 |

|

SU1768742A1 |

| Патрон бурового станка | 1987 |

|

SU1539302A1 |

| Вращатель бурового станка | 1985 |

|

SU1283348A1 |

| Самоходная буровая установка | 1982 |

|

SU1108200A1 |

| САМОХОДНАЯ УСТАНОВКА ДЛЯ ВОЗВЕДЕНИЯ АНКЕРНОЙ КРЕПИ | 2021 |

|

RU2765002C1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Устройство для хранения и подачи штанг бурового станка | 1987 |

|

SU1460186A1 |

| Вращатель бурового станка | 1986 |

|

SU1420131A1 |

| СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН | 2005 |

|

RU2304687C2 |

| ГИДРОПРИВОДНОЙ СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН | 2008 |

|

RU2378477C1 |

Изобретение относится к горной промышленности и позволяет повысить надежность работы вращательно-подающего механизма станка при одновременном повышении ремонтопригодности. Сущность изобретения: механизм снабжен дополнительным механизмом захвата с планшайбой, размещенным над основным, а шпиндель имеет упор для взаимодействия с торцами планшайб основного и дополнительного механизмов захвата и установлен с возможностью осевого перемещения относительно последних, при этом средства управления механизмом захвата выполнено в виде гидроцилиндров, корпуса и штоки которых связаны с корпусами основного и дополнительного механизмов захвата. 2 ил.

ФиаЗ

| Механизм подачи и вращения колонны труб | 1977 |

|

SU723093A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU195408A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-23—Публикация

1988-06-15—Подача