1

(21)4450773/31-02

(22)27,06.88

(46) 30.07.90. Бюл. № 28

(71)Донецкий политехнический институт

(72)А.Ф.Голубов, С.И.Фоменко, В.И.Ростовский, М.М.Перистый,

(Л.Е.Фрадкин, Н.Г.Мисюра, А.Т.Корж, Е.И.Перлухин и Л.И.Прокопьева

(53)661.1.622.788.36 (088.8)

(56)Авторское свидетельство СССР 590351, кл. С 22 В 1/00, 1978.

Авторское свидетельство СССР № 1213073, кл. С 22 В 1/00, 1984.

(54)СПОСОБ ПОДГОТОВКИ ШЛАМА ДЛЯ АГЛОМЕРАЦИИ

(57)Изобретение относится к подготовке шихтовых материалов к металлургическому переделу и может быть использовано в черной металлургии при утилизации продуктов улавливания газоочисток металлургических производств. Цель изобретения - упрощение технологии, снижение капзатрат. При обезвоживании шлама отходами извести в смесителе смесь выдерживают в нем до повышения температуры до 80-100 С, а затем 50-75% общей массы выгружают из смесителя, а оставшуюся часть смеси используют для интенсификации гашения непрерывно поступающих новых порций отходов извести. Осуществление способа позволяет упростить технологию, провести полную гидратацию извести в смесителях без использования промежуточных бункеров. 1 ил., 1 табл.

с g

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шлама для агломерации | 1984 |

|

SU1213078A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567947C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ШЛАМОВ | 2019 |

|

RU2708125C1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| Поточная линия для подготовки и подачи металлургического сырья | 1986 |

|

SU1357667A2 |

| ЖЕЛЕЗОРУДНЫЕ ОКАТЫШИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2014 |

|

RU2566703C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ, СОДЕРЖАЩИХ МЕНЕЕ 50% ЖИДКИХ И/ИЛИ ПАСТООБРАЗНЫХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2305116C1 |

Изобретение относится к подготовке шихтовых материалов к металлургическому переделу и может быть использовано в черной металлургии при утилизации продуктов улавливания газоочисток металлургических производств. Цель изобретения - упрощение технологии, снижение капзатрат. При обезвоживании шлама отходами извести в смесителе смесь выдерживают в нем до повышения температуры до 80-100°С, а затем 50-75% общей массы выгружают из смесителя, а оставшуюся часть смеси используют для интенсификации гашения непрерывно поступающих новых порций отходов извести. Осуществление способа позволяет упростить технологию, провести полную гидратацию извести в смесителях без использования промежуточных бункеров. 1 ил., 1 табл.

Изобретение относится к подготовке шихтовых материалов к металлургическому переделу и может быть использовано в черной металлургии при утилизации продуктов улавливания газоочисток металлургических производств.

Цель изобретения - упрощение технологии, снижение капзатрат.

Предложенный способ позволяет зажечь скоротечную реакцию гидратации отходов извести и провести ее практически полностью в смесителе. При этом активация частиц отходов извести в смесителе производится не только за счет механического воздействия на малоактивную поверхность частиц извести, но в основном за счет

теплового воздействия уже погасившей- ся, для этого выдержанной в смесителе извести.

Способ наиболее эффективен при осуществлении его в лопастных двух- вальных смесителях. В них возможно осуществить механическую активацию отходов, обеспечить передачу тепла от наиболее нагретой части смеси, у выгрузки к исходной, находящейся у загрузочного патрубка.

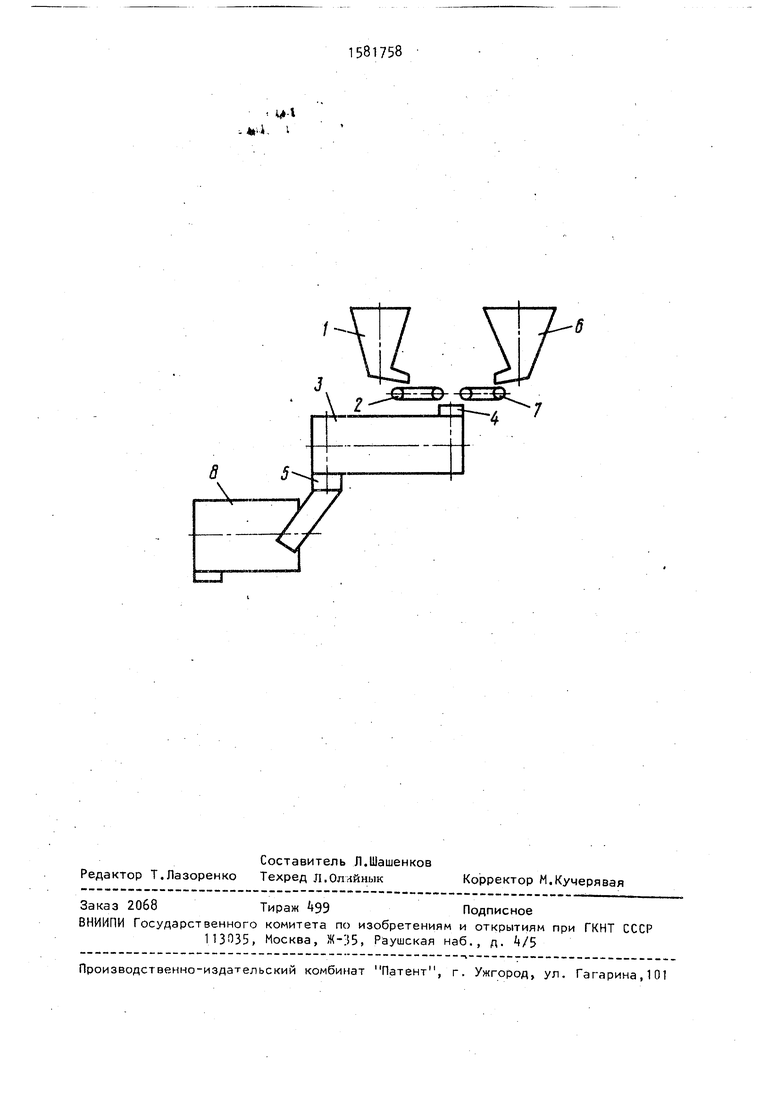

На чертеже представлена схема устройства, позволяющего осуществить способ.

Устройство содержит дозировочный бункер 1, питатель 2, двухвальный лопастной смеситель 3 с загрузочным

,

Zfl

Do

СЖнА

vl

СЛ

00

k и выгрузочным 5 патрубками, шламо- провод 6 с дозатором 7, окомкова- тель 8.

Известковую пыль из дозировочного бункера 1 питателем 2 подают во входной патрубок смесителя 3, куда по шламопроводу 6 через дозатор 7 подают шлам. После смешения компонента в смесителе смесь выгружается через патрубок 5 в окомкователь 8. Выгрузочный торец смесителя приподнят под углом к горизонтали для заполнения всего объема смесителя и накопления гасящейся смеси в начальный момент работы смесителя у загрузочного патрубка.

Попадающие в смеситель малыми дозами отходы извести и шлам накапливаются в смесителе у загрузочного патрубка, перетираются лопастями, перемешиваются друг с другом. Частицы пыли при контакте с влагой шлама активизируются и (СаО + М§0)акт пыли начинает гасится. Температура смеси, корпус смесителя и расположенных в нем перемешивающих элементов повышается, что в свою очередь влияет на - ускорение гашения извести при постоянном ее перемешивании, В этот период смеситель со стороны выгрузочного патрубка приподнят на 3-6° к горизонтали.

При достижении температуры 80 - . 100°С (обильное паровыделение из смеси) в момент окончания гашения первичной смеси опускается смеситель со стороны течки выгрузочного патрубка. Смесь начинает выгружаться из смесителя. Одновременно увеличивается подача исходных компонентов в смеситель Подаваемая смесь ложится на горячий материал, при перемешивании активизируется за счет воздействия повышенных температур и механического воздействия лопастей.

В последующем из смесителя выгружается 50-75% общей массы смеси с прогасившейся известью, а 25-50% циркулируют в смесителе.

Предлагаемый прием осуществления способа позволяет получать смесь с практически полностью прореагировав- шейся известью в известковых отходах.

Повышение температуры смеси свыше ЮО°С нецелесообразно из-за повышенного паровыделения, что отрицательно влияет на условия труда обслуживаю

0

5

0

5

0

5

0

5

щего персонала. Это также приводит к получению пылящего продукта, усложняющего дальнейшую переработку.

Снижение температуры смеси ниже 80 С приводит к росту количества не- прогасившейся извести, снижению качества окомкования смеси и также недоиспользованию тепла реакции.

Выгрузка общей массы смеси из смесителя менее 50% ведет к перегреву смеси (более 100 С) и обильному паровыделению, что затрудняет работу обслуживающего персонала и пересушке смеси.

Выгрузка общей массы смеси более 75% ведет к недогреву смеси до 80 - 100°С и к продолжительному гашению активных оксидов извести, снижает производительность агрегата.

Пример. На участке подготовки отходов кислородно-конвертерного цеха меткомбината им.Дзержинского предварительное обезвоживание шламов до осуществляется при помощи двухстадийного сгущения с применением полиакриламида и фильтрацией на дисковых вакуум-фильтрах.

Окончательная подготовка шламов до определенной влажности производится путем смешения шламов с отходами известково-обжигового цеха - известковой пылью, уловленной за вращающимися печами обжига известняка,

Шлам конвейером после дисковых вакуум-фильтров или шламопроводом подается в лопастной смеситель. Известковая пыль с накопительного бункера через дозатор также подается в смеситель.

Массовое соотношение шлама и известковой пыли в зависимости от влажности шлама и активности известковой пыли имеет различное соотношение и рассчитывается на конечную влажность смеси 15%.

В начальный период шлам и известковая пыль подаются на 1/3 загрузки лопастного смесителя по номинальной производительности. Лопастной смеситель со стороны выгрузки подымается на 6е к горизонтальному уровню. Смесь накапливается в смесителе, перемешивается, начинается гидратация активных оксидов кальция и магния. По окончании гидратации температура достигает максимальных значений.

После окончания гашения извести опускают смеситель до , выгружают

50-75% общей массы смеси, накопленно в смесителе и одновременно начинают подавать исходные компоненты (шлам и известковую пыль) с максимальной производительностью смесителя. После оптимального заполнения смеситель опускается до горизонтального уровня

Масса невыгруженного шлама в смесителе определяется по углу наклона смесителя и горизонтальной поверхности смеси на уровне порога выгрузки. Подсчитано, что при наклоне смесителя V масса смеси в смесителе равна 50% от общей массы, а при 2° - 25%.

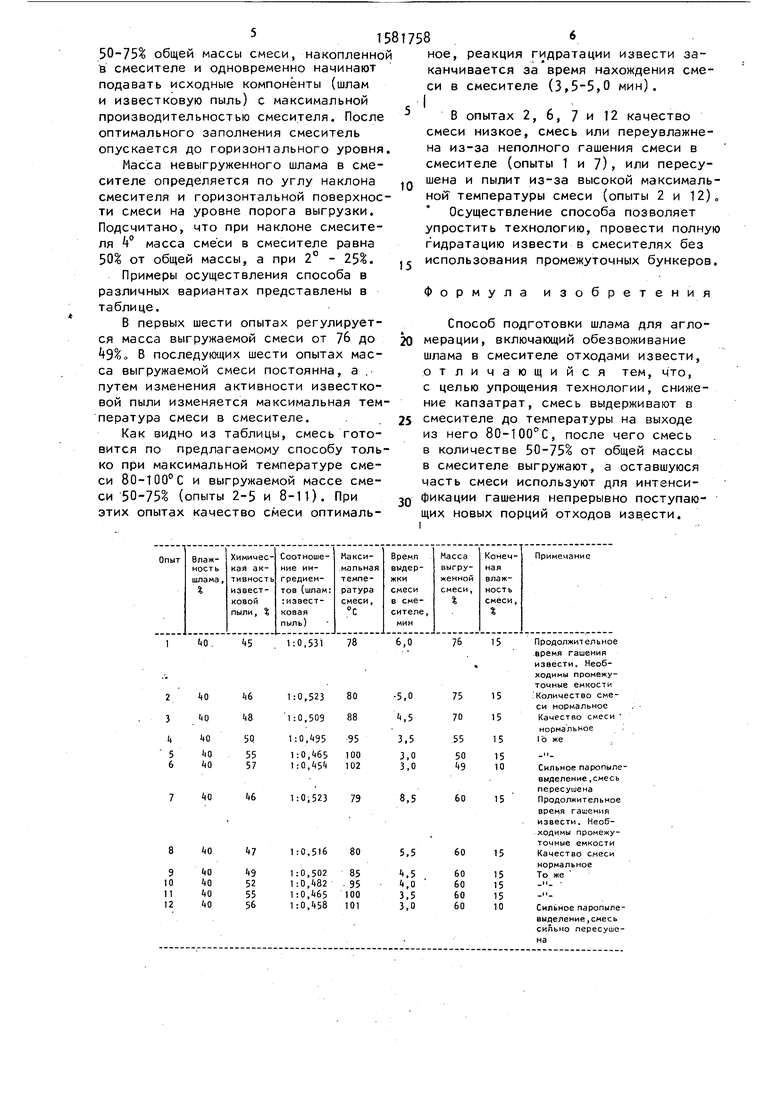

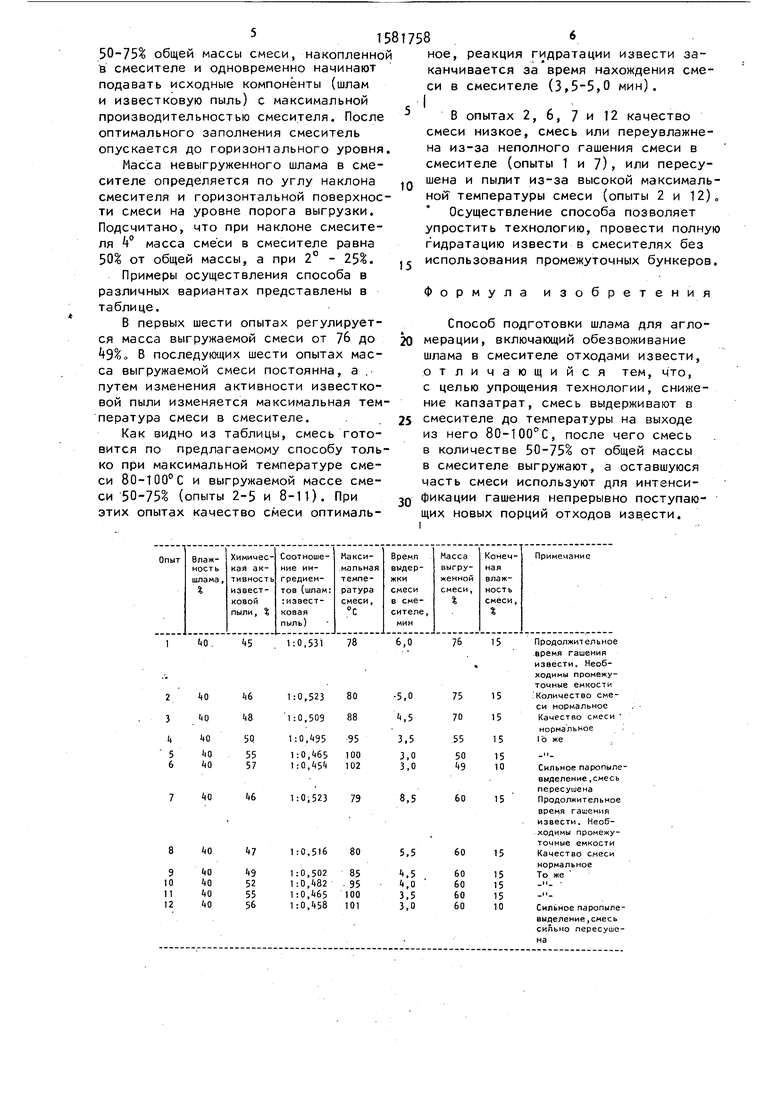

Примеры осуществления способа в различных вариантах представлены в таблице.

В первых шести опытах регулируется масса выгружаемой смеси от 76 до 9%о В последующих шести опытах масса выгружаемой смеси постоянна, а путем изменения активности известковой пыли изменяется максимальная температура смеси в смесителе.

Как видно из таблицы, смесь готовится по предлагаемому способу только при максимальной температуре смеси 80-ТОО°С и выгружаемой массе смеси 50-75% (опыты 2-5 и 8-11). При этих опытах качество смеси оптималь

ное, реакция гидратации извести заканчивается за время нахождения смеси в смесителе (3,5-5,0 мин).

В опытах 2, 6, 7 и 12 качество смеси низкое, смесь или переувлажнена из-за неполного гашения смеси в смесителе (опыты 1 и 7), или пересушена и пылит из-за высокой максимальной температуры смеси (опыты 2 и 12)„

Осуществление способа позволяет упростить технологию, провести полную гидратацию извести в смесителях без использования промежуточных бункеров.

Формула изобретения

Способ подготовки шлама для агло- мерации, включающий обезвоживание шлама в смесителе отходами извести, отличающийся тем, что, с целью упрощения технологии, снижение капзатрат, смесь выдерживают в смесителе до температуры на выходе из него 80-100°С, после чего смесь в количестве 50-75% от общей массы в смесителе выгружают, а оставшуюся часть смеси используют для интенси- фикации гашения непрерывно поступающих новых порций отходов извести.

i M-l

i I

8

Авторы

Даты

1990-07-30—Публикация

1988-06-27—Подача