Фиг.7

Изобретение относится к темпера- typHbCM измерениям, а именно.к устройствам для измерения температуры, и может быть использовано в черной И цветной металлургии, химической Промьшдхенности при циклическом измерении температзфы и химических свойств металлов и сплавов. ; Целью изобретения является повы- )иение точности определения темпера- |гуры путем уменьшения погрешностей, Вызванных нестабильностью параметров 1элементов, входящих в состав устрой- 1ства.

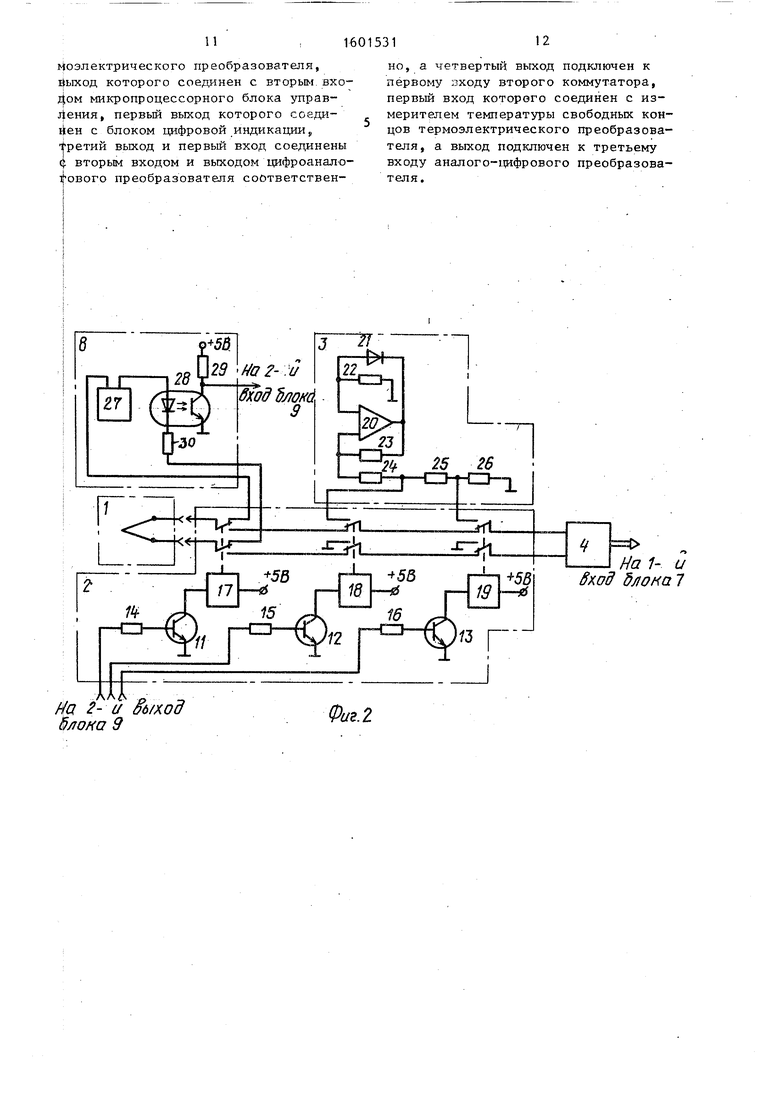

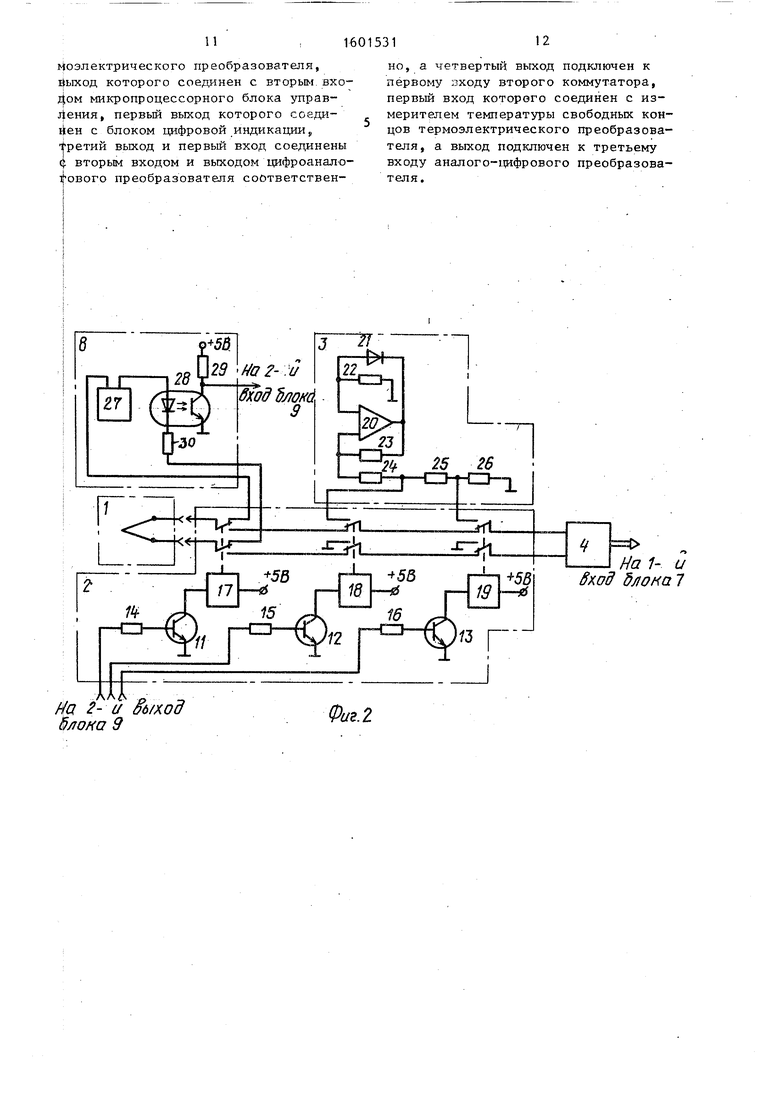

I На фиг. 1 изображена блок-схема {устройства; на фиг. 2 - внутренняя структура коммутатора, источника : |опорных напряжений и блока проверю, цепи термопреобразователя; на 1фиг. 3 - внутренняя структура анало- 1го-цифрового преобразователя с фильт ром низкой частоты; на фиг. 4 - внут ренняя структура микропроцессорного блока управления; на фиг. 5 - внут- ;ренняя структура блока цифровой ин- |дикации.

Устройство (фиг. 1) содержит тер- (моэлектрический преобразователь 1, :коммутатор 2, источник 3 опорных на- :пряжений, согласующий блок 4, изме- i ритель 5 температуры свободных концов термоэлектрического преобразова- ;теля, второй коммутатор 6, аналого- цифровой преобразователь 7.с фильт

s

0

5

0

ром низкой частоты, блок 8 проверки цепи термоэлектрического преобразователя, микропроцессорный блок 9 управления и блок 10 цифровой индикации.

Коммутатор 2 (фиг. 2) содержит три транзисторных ключа 11-13, в базовую цепь которых включены ограничивающие резисторы 14-16, а в коллекторную цеПь - герконовые реле 17-19.

Источник 3 опорных напряжений (фиг. 2), может быть выполнен, например, на.операгщонном усилителе 20, стабилитроне 21 и резисторах 22-26 по стандартной схеме.

В качестве согласующего блока 4 может быть использован любой серийный усилитель с необходимым коэффициентом усиления, обеспечивающий усиление сигнала с термоэлектрического преобразователя 1. Блок 8 проверки цепи термопреобразователя 1 (фиг. 2) содержит источник 27 зонди- рзтощего напряжения, оптопару 28 и ре :зисторы 29 и 30.

Аналого-цифровой преобразователь 7 (АЦП) с фильтром низкой частоты может быть выполнен, например, на основе однокристальной микроЭВМ типа КМ1813ВЕ1, включающей цифровой процессор 31, дифференциальный усилитель 32 с резисторами 33 и 34.

Фильтр низкой частоты, реализованный в 1ЩОС 31, описывается выражением

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| Устройство для определения содержания углерода в металле | 1989 |

|

SU1673939A1 |

| Устройство для определения окисленности металла | 1990 |

|

SU1737328A1 |

| Устройство для контроля температуры поверхности слябов в нагревательной печи | 1990 |

|

SU1804600A3 |

| Устройство для измерения температуры | 1984 |

|

SU1236330A1 |

| Многоточечный цифровой термометр | 1986 |

|

SU1397743A1 |

| Устройство для измерения температуры | 1983 |

|

SU1143995A1 |

| Устройство для измерения температуры | 1982 |

|

SU1064157A1 |

| Цифровой термометр | 1984 |

|

SU1229598A1 |

| Устройство для измерения температуры | 1986 |

|

SU1408248A1 |

Изобретение относится к температурным измерениям и позволяет повысить точность определения температуры жидкого металла в конвертере путем уменьшения погрешностей, вызванных нестабильностью параметров элементов, входящих в состав устройства. Выходной сигнал термоэлектрического преобразователя (ТП) 1 поступает через коммутатор 2,к входу которого подключен источник 3 опорных напряжений, и согласующий блок 4 на вход аналого-цифрового преобразователя (АЦП) 7, соединенного с микропроцессорным блоком 9 управления. Компенсация температуры свободных концов ТП осуществляется с помощью измерителя 5 температуры свободных концов ТП, подключаемого коммутатором 6 к второму входу АЦП 7. Проверка цепей ТП осуществляется блоком 8. 5 ил.

x(t)x(t-3). 5РИ l..

i-sign X(t)-X(t-1)l при /X(t)-X(t-1) ,

где X(t)

- выходной код фильтра низкой частоты в определенный момент t дискретного времени;-.

входной код фильтра низ- кой частоты; oi, /3 - настроечные коэффициенты

;X(t) -

( 6i выбирается экспериментально из диапазона 0-1;, р - примерно равным максимальной величине скорости изменения полезного сигнала). Микропроцессорный блок 9 управления (фиг. 4) содержит кварцевый резонатор 35, резистор 36, конденсатор 37, однокристальную микроЭВМ 38 типа КМ1816ВТ;48, дешифратор 39, регистр 40 адреса, радиапьно параллель

(1)

ный интерфейс 41, оперативно-запоминающее устройство 42, радиально после- довательньй интерфейс 43, делитель 44, блок 45 гальванической развязки.

Устройство работает следующим -об- . разом.

После включения электропитания в микропроцессорном блоке 9 управления начинает выполняться программа инициализации, которая приводит устройство в исходное состояние.

В исходном состоянии транзисторные ключи 11-13 закрыты. Перед замером температуры жидкой стали на жезл через разъем вставляется сменньй блок термоэлектрического преобразователя 1. При наличии цепи и готовности термоэлектрического преобразователя к измерению через нормально замкнутые

контакты герконового реле 13 подается напряжение от источника 27 зондирующего напряжения на вход оптопары 28, что приводит к появлению сигнала низкого уровня в коллекторной цепи оптопары, которьп поступает на второй ВХОД микропроцессорного блока 9 управления. Если, в течение ut, 2 с. (величина ( t, определяется опытным путем) сигнйл не меняется, что свидетельствует о Наличии надегкного кок- такта термопреобразователя 1 с измерительной цепью,.то устройство переходит к выполнению процедуры автоматической калибровки, в противном случае устройство остается в исходном состоянии.

Процедура автоматической калибровки осуществляется следующим образом. По сигналу с второго выхода микропроцессорного блока 9 управления открывается транзисторный ключ 12, что приводит к размыканию нормально замкнутых контактов герконового реле 18 и подключе1шю выходных цепей источника 3 опорных напряжений, с вьпсода которого подается напряжение U (величина и определяется опьп-ным , исходя из диапазона выходных напряжений термопреобразователя 1, при- меняемого для измерения температуры жидкого металла) в течение At 0,8 с на вход согласующего блока 4 (величина At определяется опытным путем), затем транзисторный ключ 12 закрывается, что приводит к размыканию выходной цепи Uf источника 3 опорных напряжений, далее по сигналу с второго выхода микропроцессорного блока 9 управления открывается транзисторный ключ 13, что приводит к размыканию нормально замкнутых контактов герконового реле 19 и подключению выходных цепей источника 3 опорных напряжений, с выхода которого подается напряжение Uj. (величина U определяется опытным путем, исходя из диапазона выходных напряжений термопреобразователя 1, причем и, выбирается в начале диапазона, а U2 в конце диапазона выходных напряжений термопреобразователя 1) в течение &t3 вход согласующего бло

)0

15

20

25

хода термопреобразователя 1 к входу с.огласуюгдего блока 4. Далее в микропроцессорном блоке 9 управления рас- считьтается коэффициент усиления и величина смещения нулевого фовня согласующего блока 4 по следующим зависимостям:

k - (Ua, - Ua2)/(U,- Uj);(2)

Uo Си с,, Ь аг- (U, + U,)l/2, (3)

где k коэффициент усиления

Ug - величина выходного напряжения согласующего блока при подключении к его входу пер вого источника опорного на пряжения 5

величина выходного напряжения согласующего блока при подключении к его входу вто рого источника опорного напряжения;

величина смещения нулевого уровня согласующего блока на его выходе;, величина напряжения первого источника опорного напряжения;

величина напряжения второго источника опорного напряжения

Далее по сигналу с второго выхода микропроцессорного блока 9 управлени транзисторныл ключ 13 закрывается, ч 35 приводит к размыканию выходной цепи Uj источника 3 опорных напряжений, подключению выхода термоэлектрического преобразователя 1 к входу сог- лас 1ощего блока 4. По сигналу с четвертого выхода микропроцессорного блока 9 управления второй коммутатор 6 коммутирует выход термопреобразова- теля 5 с втopы входом А1Щ 7 с фильтром низкой частоты. Вторым входом 45 АЦП- 7 является вход 10 1ЩОС 31. На вход 10 ЦПОС 31 поступает сигнал от тернопреобразователя 5 пропорциональный температуре окружающей среды, что позвапяет честь влияние термо- 50 ЗДС свободных концов термоэлектрического преобразователя 1. При погружении терМОпреобразователя 1 в металл сигнал термоЭДС, характеризующий температурзг жидкого металла,

30

и. и и, 40

ка 4 (величина Лt , определяется опыт- 55 усиливается в соглас тощем блоке 4 и ным путем), затем транзисторный ключпоступает на вход АЦП 7 с фильтром

низкой частоты, где подвергается ана- :2 гхд„JUHniijvd Jлого-цифровому Преобразованию и 1о1фровой фильтрации с помощью ЦПОС 31

13 закрывается, что приводит к размыканию вькодной цепи U источника 3 опорных напряжений и подвлючегшю выу, - ,

)0

15

20

25

6015316

хода термопреобразователя 1 к входу с.огласуюгдего блока 4. Далее в микропроцессорном блоке 9 управления рас- считьтается коэффициент усиления и величина смещения нулевого фовня согласующего блока 4 по следующим зависимостям:

k - (Ua, - Ua2)/(U,- Uj);(2)

Uo Си с,, Ь аг- (U, + U,)l/2, (3)

где k коэффициент усиления

Ug - величина выходного напряжения согласующего блока при подключении к его входу первого источника опорного на пряжения 5

величина выходного напряжения согласующего блока при подключении к его входу второго источника опорного напряжения;

величина смещения нулевого уровня согласующего блока на его выходе;, величина напряжения первого источника опорного напряжения;

величина напряжения второго источника опорного напряжения

Далее по сигналу с второго выхода микропроцессорного блока 9 управления транзисторныл ключ 13 закрывается, что 35 приводит к размыканию выходной цепи Uj источника 3 опорных напряжений, подключению выхода термоэлектрического преобразователя 1 к входу сог- лас 1ощего блока 4. По сигналу с четвертого выхода микропроцессорного блока 9 управления второй коммутатор 6 коммутирует выход термопреобразова- теля 5 с втopы входом А1Щ 7 с фильтром низкой частоты. Вторым входом 45 АЦП- 7 является вход 10 1ЩОС 31. На вход 10 ЦПОС 31 поступает сигнал от тернопреобразователя 5 пропорциональный температуре окружающей среды, что позвапяет честь влияние термо- 50 ЗДС свободных концов термоэлектрического преобразователя 1. При погружении терМОпреобразователя 1 в металл сигнал термоЭДС, характеризующий температурзг жидкого металла,

30

и. и и, 40

55 усиливается в соглас тощем блоке 4 и поступает на вход АЦП 7 с фильтром

(фиг. 3) с шестнадцатиразрядной точностью по зависимости. Результаты преобразования передаются в микропроцессорный блок 9 управления по- тетрадноVC первого, двадцать шестого двадцать седьмого и двадцать восьмого выходов 1ЩПС 31. Передача данных ci нxpoнизиpyeтcя сигналами с двадцать первого выхода 1ЩОС 31, поступаюпщми BJ микропроцессорный блок 9 управл|енияо1 Дифферендаацильный усилитель 32 с р|ез сторами 33 и 34 (фиг. 3) позво- л|яет получить пшстнадцатиразрядную тЬчность, так как аналого-цифровой феобразователь ЦПОС 31 восьмиразряд н-ый. При первом преобразовании полу- аются старпие восемь разрядов кода (Зоответствзпощий коду аналоговый сиг- нал появляется на втором выходе LPOC 31. На дифференциальном усили- 34 этот сигнал вычитается из- хоДного сигнала, масштабируется- на 2 и полученный сигнал поступает на Фринадцатьй вход ЦПОС 31, где после фго аналого-1щфрового преобразования получаются младшие восемь разрядов. Величина выходного сигнала Ug термоэлектрического преобразователя 1 вы- Цисляется в блоке 9 по формуле

Ug (Uq - Uo)k,

где Up - значение сиггала на выходе : согласующего блока 4.

: Для определения наличия стацио- {нарного участка на термограмме, сорт ветствующего температуре жидкого ме- талла, в микропроцессорном блоке управления 9 осуществляется среднее значение (t) двух кодов на соседни отсчетах

ср

„г .ч x(t) (tH).

: X.) - 2

а также сравнивается значение кодов X(t) и X(t-1). Если эти коды равны, то вычисляется величина K(t-l ) и средневзвешенное значение

/ - ± xiLltll). X.pU - 2

1 X(t) 5X(t-1) - i X(t-2).

равное значению температуры измеряемой среды

Далее в соответствии с номинальной статической характеристикой термопреобразователя 1 определяется тем

5 О

Q

5

5

0

55

пература металла в градусах Пельсия,которая затем передается в ЭВМ верхнего уровня и отображается на индикаторе блока 10 цифровой индикахщи.

Передача информации о температуре металла в ЭВМ верхнего уровня (не показана) осуг1ест:вляется однокристальной микроэвм 38 (фиг. 4) с помощью счетчика радиально последовательного интерфейса 43 и блока 45 гальванической развязки, введенного дпя повышения помехоустойчивости и электрической устройства. Бьшод ин- формагщи на блок 10 щфровой индикации осуществляется с помощью однокристальной микроэвм 38, радиально параллельного интерфейса 41, кроме того., с помощью этого интерфейса осуществляется управление коммутатором 2, прием кодов из А1Щ 7.

Регистр 40.адреса и дешифратор 39 необходимы для связи с однокристальной микроэвм 38, радиально па- раллельньм интерфейсом 41, оператив- но-запоминаюшкм устройством 42 и радиально последовательным интерфейсом 43. По окончании вьщачи результата на блок 10 цифровой индикации и ЭВМ верхнего уровня микропроцессорный блок 9 управления переходит в исходное состояние и приступает к анализу наличия в цепи термопреобразователя 1.

Индикация результатов замеров .осуществляется с помощью блока 10 цифровой индикации, которьй содержит сеьшсегментньй дешифратор 46, семи- сегментные индикаторы 47-62 транзисторные ключи 63-78 и дешифратор 79 адреса.

Через радиально параллельный интерфейс 41 микропр оцессорного блока 9 управления (фиг. 4 и 5) на семи- сегментный дешифратор 46 поступает двоичный код числа, преобразуется им в семисегментный код, который поступает на индикаторы 47-62, в свою очередь на дешифратор 79 из микропроцессорного блока 9 управления поступает четырехразрядный адрес знакоместа, на котором должно быть индицировано Дгянное число. На одном из выходов дешифратора появляется сигнал низкого уровня, что приводит к срабатыванию соответствующего ключа и подаче питающего напряжения на адресуемый индикатор. На индикаторе за горается выводимое число, че10

15

25

.рез некоторое время на дешифратор 79 поступает адрес очередного знакоместа, а на дешифратор 46 - второй код соответствующего числа. Таким обрд- зом, осуществляется сканирование на .индикаторе. Полный цикл сканирования всех индикаторов проходит за 0,1 с, затем скакироваиие повторяется. Из-за инерционности зрения сканирование не заметно и оператор на индикаторе блока 10 цифровой индикации все индикаторы видит светяв имися одновременно. Запуск очередного цикла сканирования осуществляется по прерыванию от таймера, расположенного в однокристальной микроэвм 38.

Для автоматического введения поправок по учету термо-ЭДС,свободных концов термоэлектрического преобразо- 20 вателя используют следующий метод.

С помощью измерителя 5 температуры свободных концов термоэлектрического преобразователя, -включающего термопреобразователь сопротивления с источником тока, перед замером температуры металла измеряется температура окружающей среды, где находятся свободные концы термоэлектрического -преобразователя. В соответствии с номи- нальной статической характеристикой преобразователя, применяемого для измерения температуры жидкого металла термопреобразователя, определяется величина термо-ЭДС, соответствующая температуре окружающей среды. В процессе замера температуры металла к полз енной величине термо-ЭДС, со- ответствующей ,jreMnepaType металла, суммируется, величина термо-ЭДС, соответствующая температуре окружающей среды. При изменении температуры свободных концов определяется новое значение термо-ЭДС, которое суммируется со значением термо-ЭДС,полученной при измерении. Результирующее значение термо-ЭДС масштабируется в градусах Цельсия.

Определение температуры металла в соответствии с номинальной статиеской характеристикой осуществляетя по методу кусочно-линейной аппрокимации „

При использовании данного метода оминальная статическая характерисика термопреобразователя представяется в виде таблиц -в ПЗУ микроонтроллера. Точность аппроксимации ависит от количества точек в этой

30

35

40

45 ч

50

55

таблице и шага дискретизации В промежутках между точками значение температуры определяется по формуле

мег

E(i).sa.i-ibHa).H(x)-E(i).

где t р - температура жидкого ме- о л

талла. С;

10

15

5

20

E(i) E(i+1) Е(х) величина термс-ЭДС ближайшего к Е(х) меньшего значения из таблицы; величина термо-ЭДС ближайшего к Е(х) большего значения из таблицы; величина термо-ЭДС термопреобразователя в момент замера тештературы жидкого металла;

А - шаг дискретизации. Таким образом, для определения температуры жидкого металла не требуется значительных программных и временных затрат, а точность аппроксимации зависит от величины Д . Задаваясь допустимой погрешностью ап- проксимации , можно методом подбора определить необходимые значения Л для номинальных статических хара- 0 ктеристик преобразования термопреобразователя.

Формула изобретения

35

40

Устройство для определения температуры жидкого металла в конвертере, содержащее термоэлектрический преобразователь, блок цифровой индикации, согласующий блок, выход которого соединен с входом аналого-цифрового преобразователя с фильтром низкой частоты, отличающееся тем, что, с целью повьш1енйя точности определения температуры, в него введе- 45 ны Два коммутатора, измеритель температуры свободных концов термоэлектрического преобразователя, блок проверки цепи термоэлектрического преобразователя, микропроцессорный блок управлезшя и источник опорных напряжений, выход которого соединен с перг вым входом первого коммутатора, второй вход которого соединен с термоэлектрическим преобразователем, трети й вход подключен к второму выходу микропроцессорного блока управления, первый выход соединен с входом согласующего блока, а второй выход подключен к входу блока проверки цепи тер0

5

йоэлектрического преобразователя, цыход которого соединен с вторым вхо- 4ом микропроцессорного блока управ- 4ения, первый выход которого соеди- йен с блоком цифровой индикации, третий выход и первый вход соединены 4 вторым входом и выходом цифроанал-о- ij OBoro преобразователя соответственИц 2-й 6/ход &ЛОНО 9

Фиг.г

но, а четвертый выход подключен к первому входу второго коммутатора, первый вход которого соединен с измерителем температуры свободных концов термоэлектрического преобразователя, а выход подключен к третьему входу аналого-цифрового преобразователя.

Фиг.д

иг. S

| Устройство для измерения температуры | 1982 |

|

SU1064159A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения температуры | 1984 |

|

SU1167448A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-23—Публикация

1988-11-23—Подача