Изобретение относится к холодильной технике, в частности к холодильным установкам, работающим на многокомпонент- смесях хладагентов, и может быть и пользовано в крупных холодильных уста- новках химической пр6мышленности,а также для криостатирования в медицине и электронике, в том числе в судовых радиоэлектронных устройствах.

Цель изобретения - снижение энерго- затрат и повышение компактности.

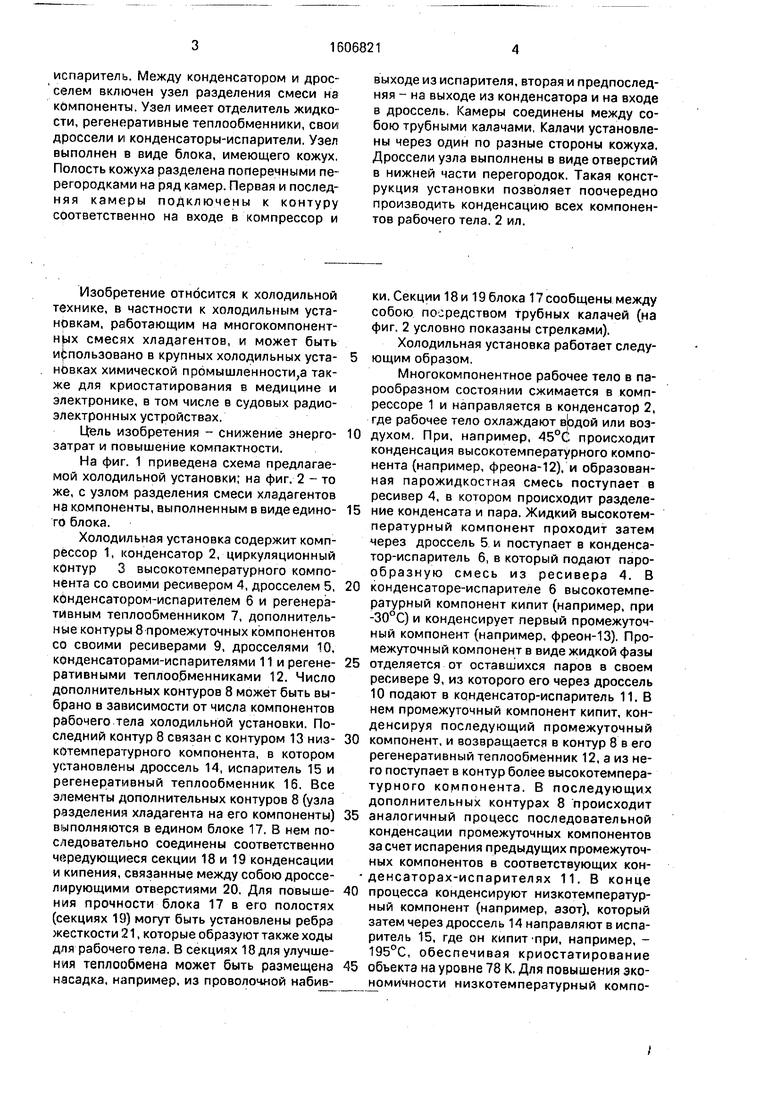

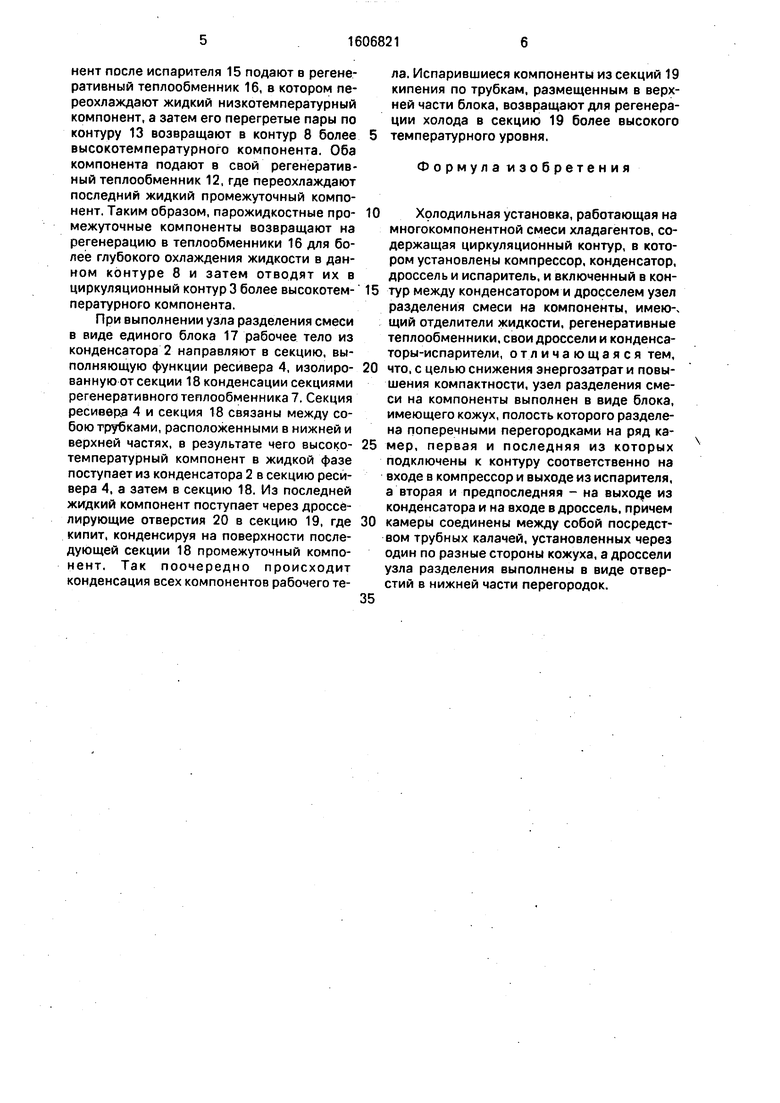

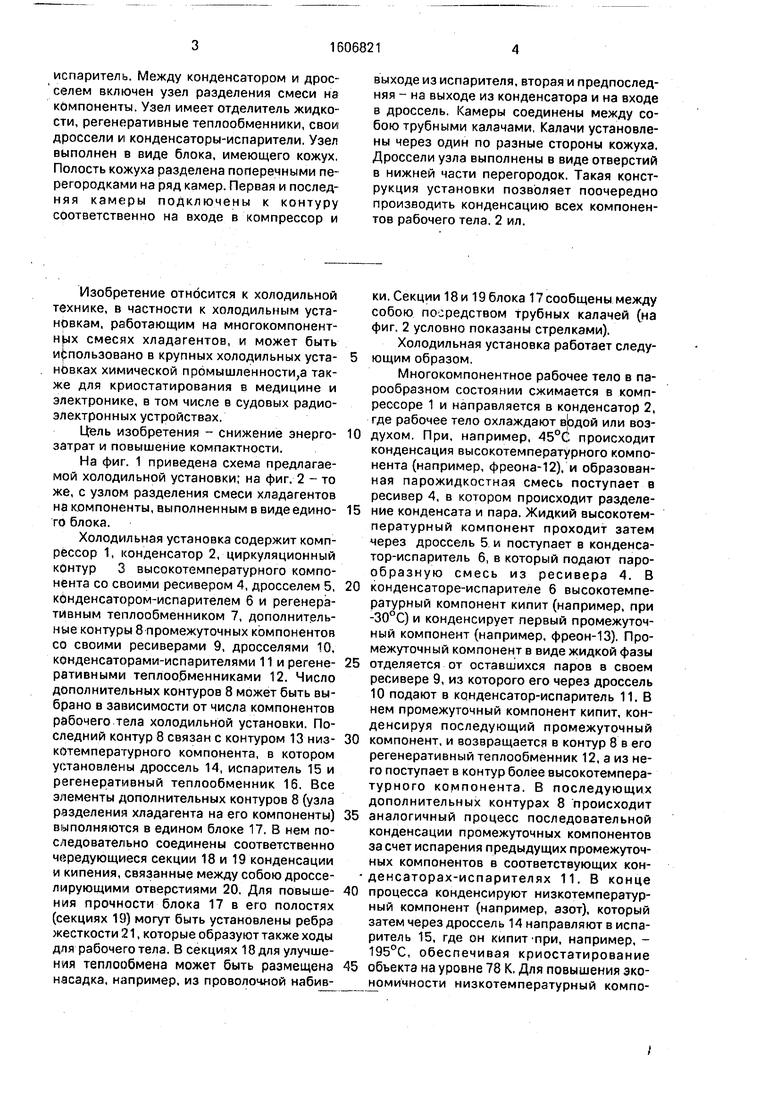

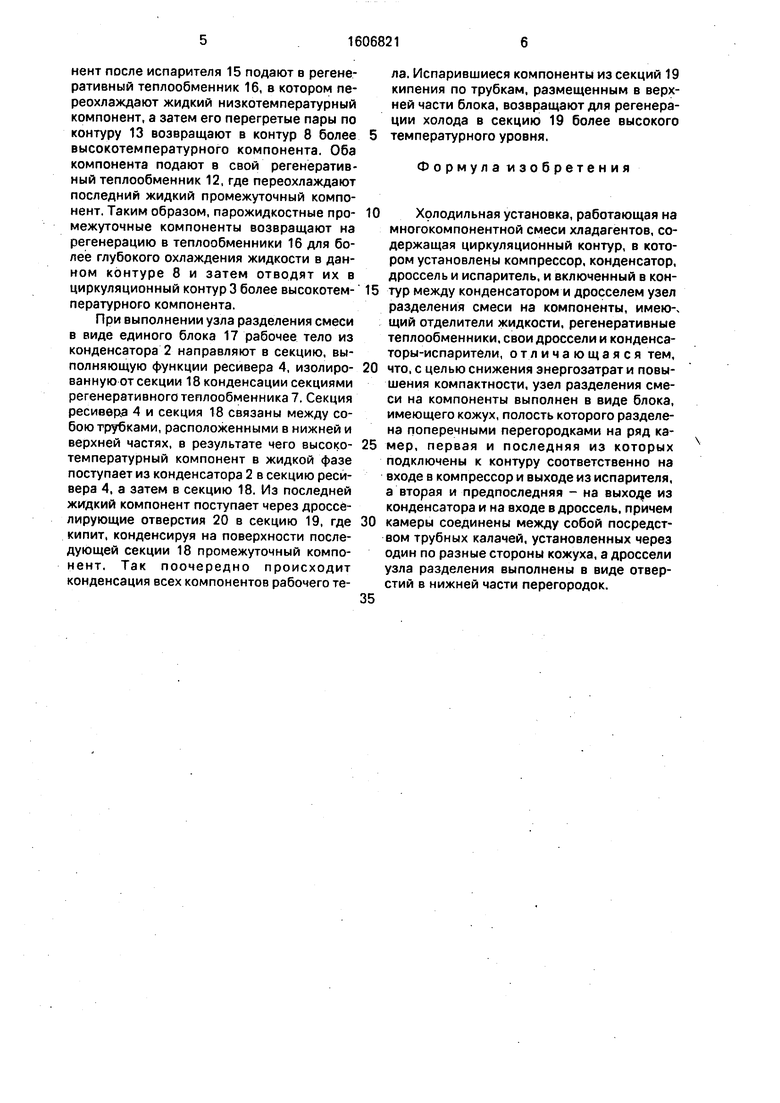

На фиг. 1 приведена схема предлагаемой холодильной установки; на фиг. 2 - то же, с узлом разделения смеси хладагентов на к.омпоненты, выполненным в виде едино- то блока.

Холодильная установка содержит компрессор 1, конденсатор 2, циркуляционный контур 3 высокотемпературного компонента со своими ресивером 4, дросселем 5, конденсатором-испарителем 6 и регенеративным теплообменником 7, дополнительные контуры 8 промежуточных компонентов со своими ресиверами 9, дросселями 10, конденсаторами-испарителями 11 и регене- ративными теплообменниками 12. Число дополнительных контуров 8 может быть выбрано в зависимости от числа компонентов рабочего тела холодильной установки. Последний контур 8 связан с контуром 13 низ- котемпературного компонента, в котором установлены дроссель 14, испаритель 15 и регенеративный теплообменник 16. Все элементы дополнительных контуров 8 (узла разделения хладагента на его компоненты) выполняются в едином блоке 17. В нем последовательно соединены соответственно чередующиеся секции 18 и 19 конденсации и кипения, связанные между собою дросселирующими отверстиями 20. Для повыше- ния прочности блока 17 в его полостях (секциях 19) могут быть установлены ребра жесткости 21, которые образуют также ходы для рабочего тела. В секциях 18 для улучшения теплообмена может быть размещена насадка, например, из проволочной набивки. Секции 18 и 19 блока 17 сообщены между собою посредством tpyбныx калачей (на фиг. 2 условно показаны стрелками).

Холодильная установка работает следующим образом.

Многокомпонентное рабочее тело в парообразном состоянии сжимается в компрессоре 1 и направляется в конденсатор 2, где рабочее тело охлаждают или воздухом. При, например, 45°С происходит конденсация высокотемпературного компонента (например, фреона-12), и образованная парожидкостная смесь поступает в ресивер 4, в котором происходит разделение конденсата и пара. Жидкий высокотемпературный компонент проходит затем через дроссель 5 и поступает в конденсатор-испаритель 6, в который подают парообразную смесь из ресивера 4. В конденсаторе-испарителе 6 высокотемпературный компонент кипит (например, при -30°С) и конденсирует первый промежуточный компонент (например, фреон-13). Промежуточный компонент в виде жидкой фазы отделяется от оставшихся паров в своем ресивере 9, из которого его через дроссель 10 подают в конденсатор-испаритель 11. В нем промежуточный компонент кипит, конденсируя последующий промежуточный компонент, и возвращается в контур 8 в его регенеративный теплообменник 12, а из него поступает в контур более высокотемпературного компонента. В последующих дополнительных контурах 8 происходит аналогичный процесс последовательной конденсации промежуточных компонентов за счет испарения предыдущих промежуточных компонентов в соответствующих конденсаторах-испарителях 11. В конце процесса конденсируют низкотемпературный компонент (например, азот), который затем через дроссель 14 направляют в испаритель 15, где он кипит При, например, - 195°С, обеспечивая криостатирование объекта на уровне 78 К, Для повышения эко- 2ЮМИЧНОСТИ низкотемпературный компонент после испарителя 15 подают в регенеративный теплообменник 16, в котором переохлаждают жидкий низкотемпературный компонент, а затем его перегретые пары по контуру 13 возвращают в контур 8 более высокотемпературного компонента. Оба компонента подают в свой регенеративный теплообменник 12, где переохлаждают последний жидкий промежуточный компонент. Таким образом, парожидкостные про- межуточные компоненты возвращают на регенерацию в теплообменники 16 для более глубокого охлаждения жидкости в данном контуре 8 и затем отводят их в циркуляционный контур 3 более высокотем- пературного компонента.

При выполнении узла разделения смеси в виде единого блока 17 рабочее тело из конденсатора 2 направляют в секцию, выполняющую функции ресивера 4, изолиро- ванную от секции 18 конденсации секциями регенеративного теплообменника 7. Секция ресивера 4 и секция 18 связаны между собою трубками, расположенными в нижней и верхней частях, в результате чего высоко- температурный компонент в жидкой фазе поступает из конденсатора 2 в секцию ресивера 4. а затем в секцию 18. Из последней жидкий компонент поступает через дросселирующие отверстия 20 в секцию 19, где кипит, конденсируя на поверхности последующей секции 18 промежуточный компонент. Так поочередно происходит конденсация всех компонентов рабочего те

ла. Испарившиеся компоненты из секций 19 кипения по трубкам, размещенным в верхней части блока, возвращают для регенерации холода в секцию 19 более высокого температурного уровня.

Формула изобретения

Холодильная установка, работающая на многокомпонентной смеси хладагентов, содержащая циркуляционный контур, в котором установлены компрессор, конденсатор, дроссель и испаритель, и включенный в контур между конденсатором и дросселем узел разделения смеси на компоненты, имею-, щий отделители жидкости, регенеративные теплообменники, свои дроссели и конденсаторы-испарители, отличающаяся тем, что, с целью снижения энергозатрат и повы- щения компактности, узел разделения смеси на компоненты выполнен в виде блока, имеющего кожух, полость которого разделена поперечными перегородками на ряд камер, первая и последняя из которых подключены к контуру соответственно на входе в компрессор и выходе из испарителя, а вторая и предпоследняя - на выхоце из конденсатора и на входе в дроссель, причем камеры соединены между собой посредством трубных калачей, установленных через один по разные стороны кожуха, а дроссели узла разделения выполнены в виде отверстий в нижней части перегородок.

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Компрессионная холодильная установка и способ ее работы | 1974 |

|

SU511481A1 |

| Холодильная установка рефрижераторного контейнера | 2019 |

|

RU2761708C1 |

| КАСКАДНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 1989 |

|

SU1826669A1 |

| Холодильная машина | 1990 |

|

SU1815547A1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ БОРТОВОГО ОБОРУДОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2727220C2 |

| Установка для отвода тепла от тепловыделяющего объекта | 1981 |

|

SU1002752A1 |

| Система сублимационной сушки | 2022 |

|

RU2783577C1 |

| ТЕРМОРЕГУЛИРУЮЩАЯ УСТАНОВКА ХОЛОДИЛЬНОЙ МАШИНЫ | 1994 |

|

RU2064635C1 |

| Холодильная установка | 1982 |

|

SU1030626A1 |

| Способ производства холода и установка для осуществления этого способа | 1977 |

|

SU945606A1 |

Изобретение может быть использовано в установках, работающих на многокомпонентных смесях хладагентов, в крупных установках химической промышленности, а также для криостатирования в медицине и электролизе, в том числе судовых радиоэлектронных устройств. Цель изобретения - снижение энергозатрат и повышение компактности. Установка содержит циркуляционный контур 3, в котором установлены компрессор 1, конденсатор 2, дроссель и испаритель. Между конденсатором и дросселем включен узел разделения смеси на компоненты. Узел имеет отделитель жидкости, регенеративные теплообменники, свои дроссели и конденсаторы-испарители. Узел выполнен в виде блока, имеющего кожух. Полость кожуха разделена поперечными перегородками на ряд камер. Первая и последняя камеры подключены к контуру соответственно на входе в компрессор и выходе из испарителя, вторая и предпоследняя - на выходе из конденсатора и на входе в дроссель. Камеры соединены между собою трубными калачами. Калачи установлены через один по разные стороны кожуха. Дроссели узла выполнены в виде отверстий в нижней части перегородок. Такая конструкция установки позволяет поочередно производить конденсацию всех компонентов рабочего тела. 2 ил.

| ТОПКА | 1994 |

|

RU2095685C1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Патент Великобритании № 1590891, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент США N 3768273, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1990-11-15—Публикация

1986-05-06—Подача