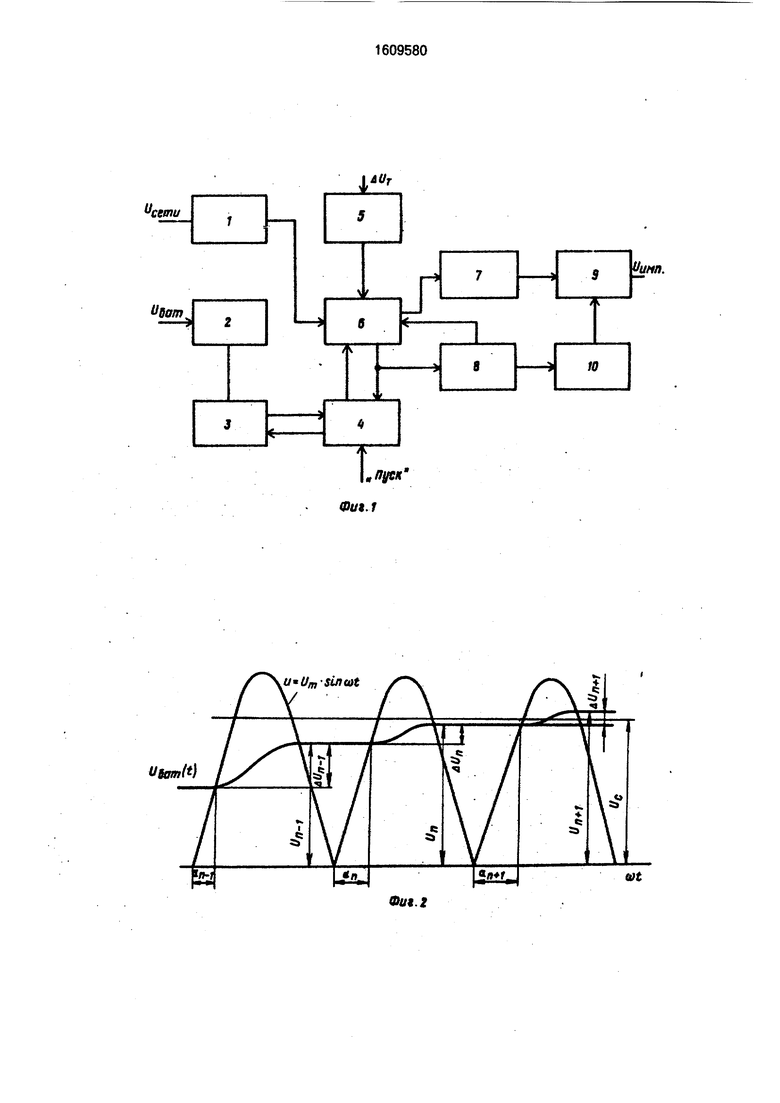

б, первый формирователь 7 импульсов, блок 8 управления формирователем импульсов, коммутатор 9, второй формирователь 10 импульсов.

В качестве микроЭВМ может быть применена микроэвм К1816 ВЕ48, блок 4 ввода может быть выполнен на микросхеме К580Вв55, а блок 8 управления формирователем импульсов может выполнен на микросхеме К580ВИ53.

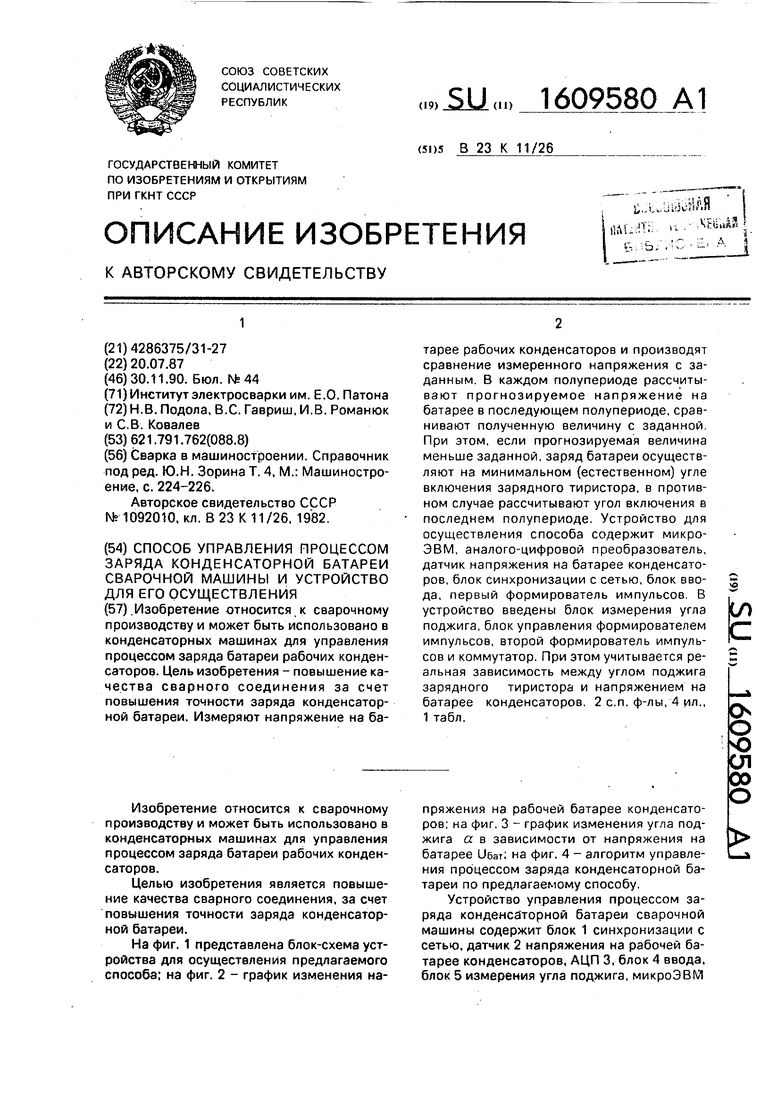

Способ осуществляют следующим образом.

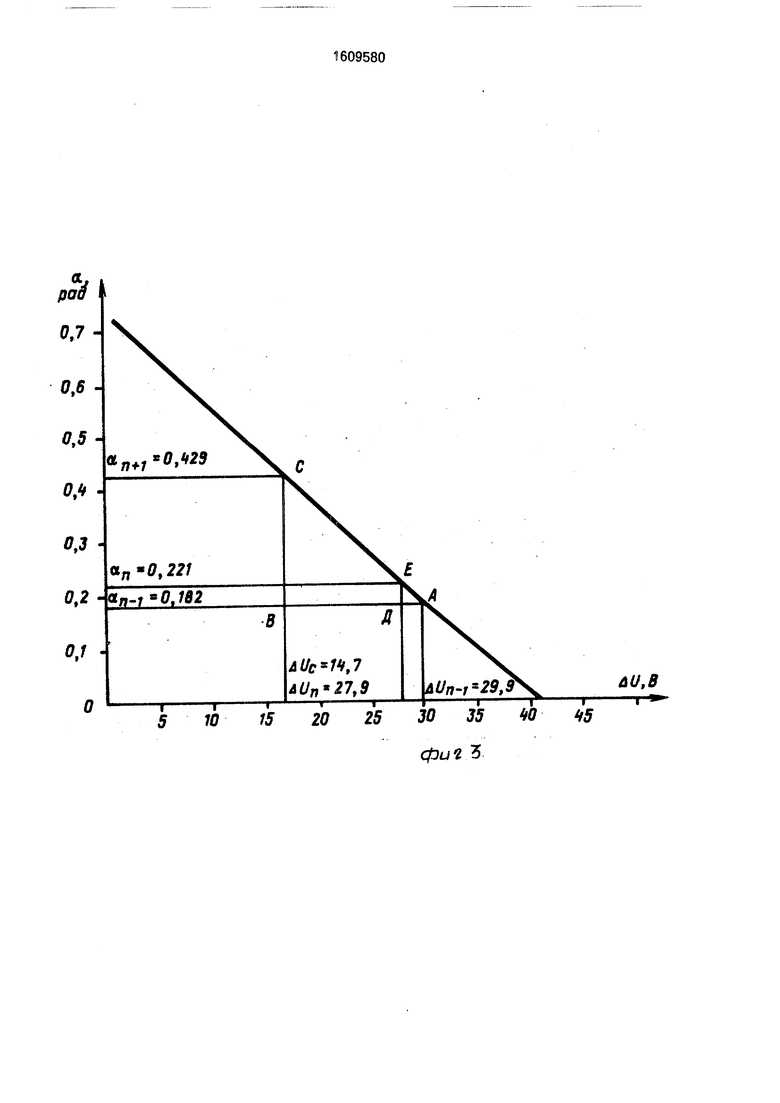

В исходном состоянии программа, реализующая алгоритм управления процессом заряда (фиг. 4} и величина напряжения Uc, до которого необходимо зарядить батарею конденсаторов, хранятся в памяти микро- ЭВМ 6, а батарея рабочих конденсаторов не заряжена. По команде Пуск на заряд конденсаторов, которая вводится через блок 4 ввода в микроэвм 6, последняя начинает выполнять заданную программу. Блок 1 синхронизации с сетью формирует синхроимпульсы Ё начале каждого полупериода. При появлении очередного синхроимпульса микроэвм 6 выдает управляющий сигнал на первый формирователь 7 импульсов, который формирует импульс поджига Уимп и разрешает работу коммутатора 9, через который УИМП подается на управляющий электрод зарядного тиристора. В первом полупериоде заряда угол поджига микро- ЭВМ не измеряет, так как его величина равна нулю а О, что соответствует Убат 0. Зарядный тиристор в первом полупериоде включается сразу при поступлении Уимп на его управляющий электрод. Напряжение на батарее Убат начинает нарастать и в момент, когда Убат Усети, зарядный тиристор выключается. Блок 5 измерения угла поджига формирует импульс, по которому микро- ЭВМ 6 выдает управляющий сигнал на блок 4 ввода для измерения напряжения на батарее и прекращает работу первый формирователь 7 импульсов. Затем с блока 4 ввода поступает сигнал на АЦП 3, по которому последний производит аналого-цифровое преобразрвание текущего значения напряжения на батарее и в виде цифрового кода передает данные в блок4 ввода. МикроЭВМ 6 считывает эти данные с выхода блока 4 ввода и записывает в память величину напряжения У, а также рассчитывает величину приращения напряжения в данном полупериоде по формуле: ДУт Ут - Убат. Затем микроэвм 6 формирует импульс, который через блок 4 ввода поступает на вход АЦП 3 и прекращает его работу. МикроЭВМ ожидает очередного синхроимпульса. При

его поступлении микроЭВМ б начинает отсчет угла поджига и параллельно этому выдает сигнал на первый формирователь 7 импульсов, который формирует импульс

поджига УИМП и разрешает работу коммутатора 9. Когда Усети сравнивается с У i открывается зарядный тиристор и падение напряжения между его анодом и катодом становится равным нулю ЛУт 0. В этот

0 момент с блока 5 измерения угла поджига приходит импульс на ЭВМ 6. При его появлении микроэвм прекращает отсчет угла поджига. Его величина «2 заносится в па- мять микроэвм. Угол а2 соответствует ми5 нимальному углу поджига тиристора при напряжении на батарее, равном Ут. Происходит процесс зарядки батареи. Он заканчивается, когда Усети станет равным Убат. В этрт момент от блока 5 измерения поступает

0 импульс на микроЭВМ 6, которая прекращает работу первого формирователя 7 импульсов и формирует управляющий сигнал на блок 4 ввода для измерения напряжения на батарее. После выполнения операций изме5 рения аналогично первому полупериоду микроэвм 6 измеряет и заносит в память величину напряжения на батарее после второго полупериода У2. Затем рассчитывается приращение ДУ2 на батарее во втором по0 лупериоде ДУ2 У2 - Ут, величина относительного изменения приращения

ди

напряжения К2

ДУ1

и прогнозируемое

значение напряжения на батарее после

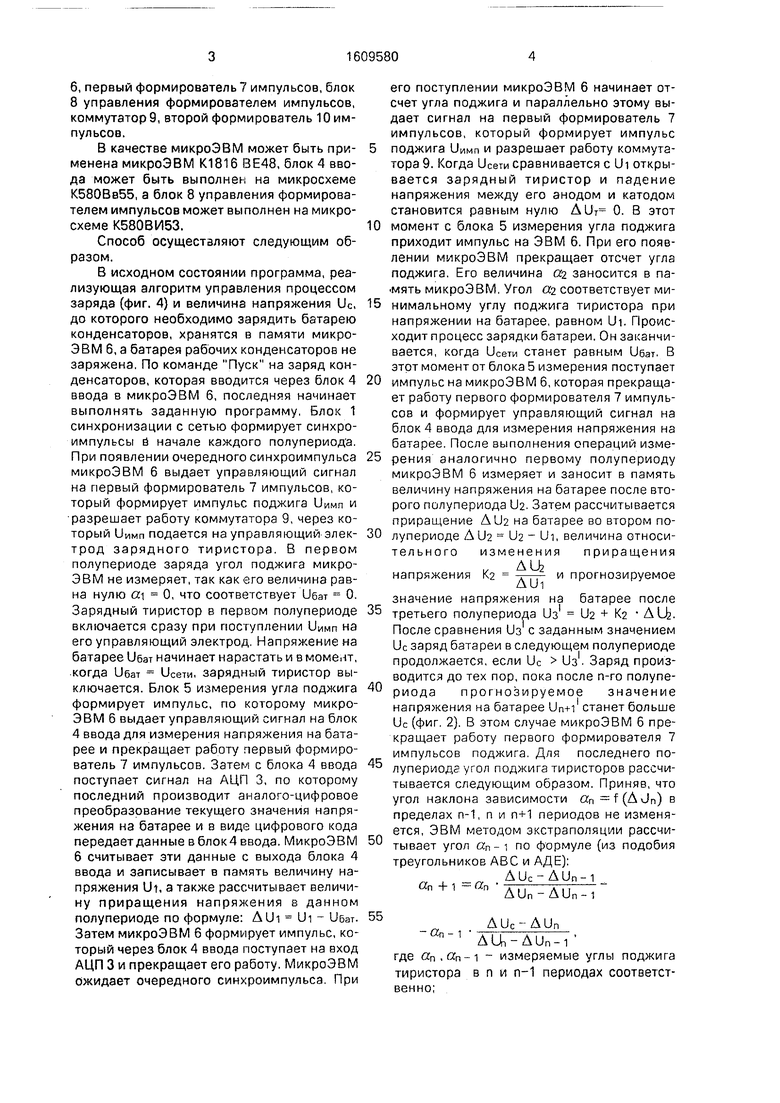

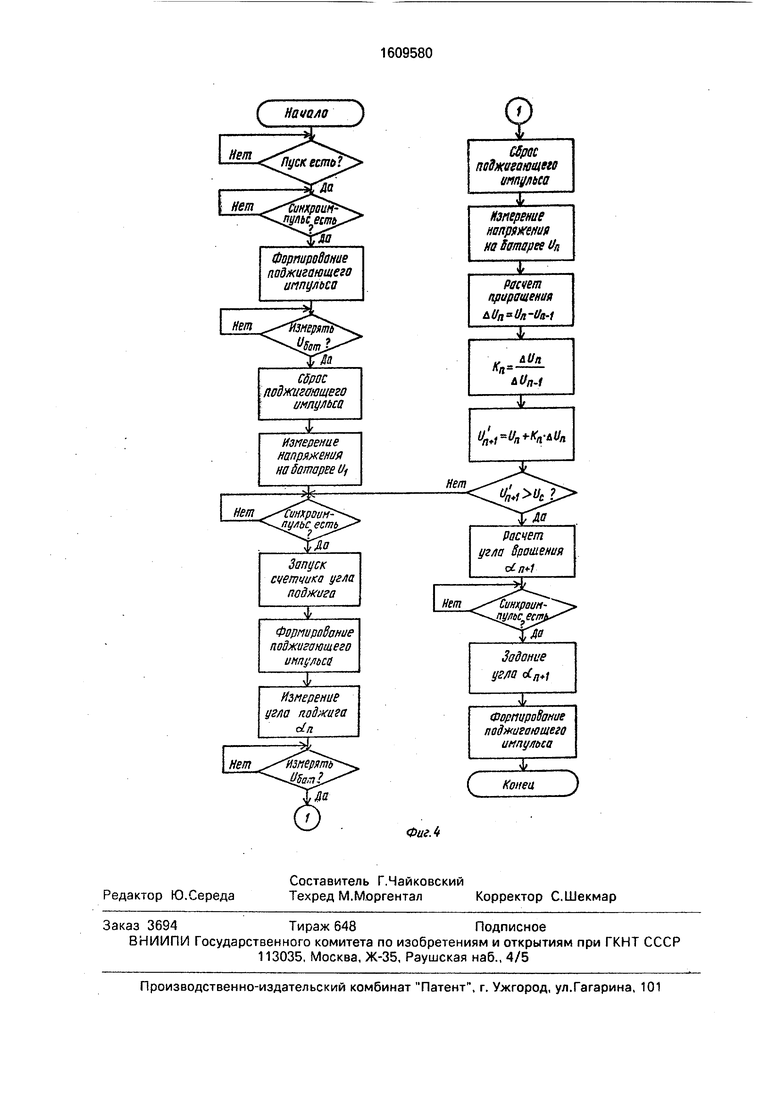

третьего полупериода Уз У2 + К2 ДЦЬ. После сравнения Уз с заданным значением УС заряд батареи в следующем полупериоде продолжается, если Ус Уз . Заряд производится до тех пор, пока после п-го полупериода прогнозируемое значение напряжения на батарее Уп+1 станет больше Ус (фиг. 2). В этом случае микроЭВМ 6 прекращает работу первого формирователя 7 импульсов поджига. Для последнего полупериода угол поджига тиристоров рассчитывается следующим образом. Приняв, что угол наклона зависимости an f (ДУп) в пределах п-1, п и п+1 периодов не изменяется, ЭВМ методом экстраполяции рассчитывает угол an- i по формуле (из подобия треугольников ABC и АДЕ):

, ДУс-ДУл-1 an + 1 an

-On-t

ДУп-ДУп-1 ДУс-ДУп

Ди-ДУп-Г где ап,оГп-1 измеряемые углы поджига тиристора в п и п-1 периодах соответственно;

Д Ui, Л Un - 1 - приращение напряжения на батарее конденсаторов в п и п-1 периодах соответственно;

Uc - требуемое напряжение заряда конденсаторной батареи;

А DC Uc - Un - приращение напряжения на конденсаторах, на которое требуется дозарядить батарею в последнем полупериоде.

При появлении очередного синхроимпульса, ЭВМ передает величину Оп +1 в цифровом коде на вход блока 8 управления формирователем импульсов. Последний отрабатывает этот угол и через определенный промежуток времени, пропорциональный 2п -Ь 1 , выдает управляющий сигнал на вто- рюй формирователь 10 импульсов. В свою очередь второй формирователь 10 импульсов разрешает работу коммутатора 9, через который поджигающий импульс поступает на управляющий электрод зарядного тиристора.

Таким образом, до последнего полупериода заряда обеспечивается поступление максимальных порций энергии из сети в батарею конденсаторов, а в последнем полупериоде количество поступаемой энергии рассчитывает микроЭВМ, вследствие чего достигается высокая скорость и точность заряда.

Введение блока измерения угла поджи- га дает возможность измерять угол включения зарядного тиристора в каждом полупериоде частоты питающей сети, что позволяет определить закон его изменения в процессе заряда и рассчитать угол поджи- га тиристора в последнем полупер иоде заряда. Введение блока управления формирователем импульсов, второго формирователя импульсов и коммутатора позволило в последнем полупериоде сформировать и подать на управляющий электрод зарядного тиристора в рассчитанный момент времени поджигающий импульс, а в предшествующих полупериодах поджигать тиристор на минимальном угле.

Способ опробован в устройстве управления для конденсаторной сварочной машины СМС-6 с емкостью батареи С 200 мкф, зарядное сопротивление R 600 Ом, Um 800 В.

Заряд батареи конденсаторов производили до напряжения Uc 216 В.

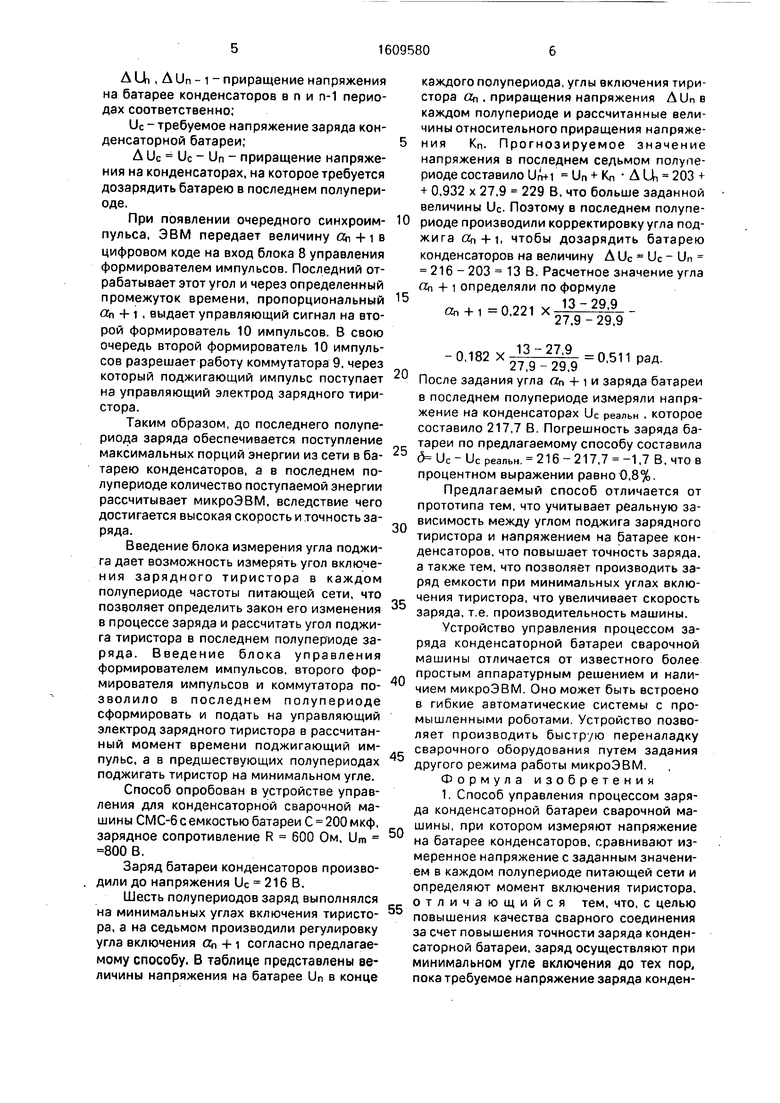

Шесть полупериодов заряд выполнялся на минимальных углах включения тиристора, а на седьмом производили регулировку угла включения ctn +1 согласно предлагаемому способу. В таблице представлены величины напряжения на батарее Un в конце

каждого полупериода, углы включения тиристора Оп . приращения напряжения AUnB каждом полупериоде и рассчитанные величины относительного приращения напряже- ния Кп. Прогнозируемое значение напряжения в последнем седьмом полупериоде составило UiVn Un + Кп Л Ц, 203 + + 0,932 X 27,9 229 В, что больше заданной величины Uc. Поэтому в последнем полупериоде производили корректировку угла под- жига «n-f 1, чтобы дозарядить батарею конденсаторов на величину А Uc Uc - Un 216 - 203 138. Расчетное значение угла Оп + 1 определяли по формуле

13-29.9

On -f 1 0,221 X

27,9-29,9

0

5

0

5

0

5

0

5

После задания угла Оп -I-1 и заряда батареи в последнем полупериоде измеряли напряжение на конденсаторах Uc реальн , которое составило 217,7 В. Погрешность заряда батареи по предлагаемому способу составила Uc - Uc реальн. 216 - 217,7 -1,7 В, что в процентном выражении равно 0,8%.

Предлагаемый способ отличается от прототипа тем, что учитывает реальную зависимость между углом поджига зарядного тиристора и напряжением на батарее конденсаторов, что повышает точность заряда, а также тем, что позволяет производить заряд емкости при минимальных углах включения тиристора, что увеличивает скорость заряда, т.е. производительность машины.

Устройство управления процессом заряда конденсаторной батареи сварочной машины отличается от известного более простым аппаратурным решением и наличием микроэвм. Оно может быть встроено в гибкие автоматические системы с промышленными роботами. Устройство позволяет производить быструю переналадку сварочного оборудования путем задания другого режима работы микроЭВМ.

Формула изобретения

1. Способ управления процессом заряда конденсаторной батареи сварочной машины, при котором измеряют напряжение на батарее конденсаторов, сравнивают измеренное напряжение с заданным значением в каждом полупериоде питающей сети и определяют момент включения тиристора, отличающийся тем, что, с целью повышения качества сварного соединения за счет повышения точности заряда конденсаторной батареи, заряд осуществляют при минимальном угле включения до тех пор, пока требуемое напряжение заряда конденсаторной батареи Uc не превысит прогнозируемое напряжение на батарее конденсаторов Un + 1 в п + 1-м полупериоде, определяемое по формуле

где Un - напряжение на батарее конденсаторов в п-м полупериоде, an- число полупериодов заряда батареи конденсаторов;

AUi, AUn-1 - приращения напряжения соответственно в п-м и п-1-м полупериодах;

после каждого полупериода измеряют угол включения тиристора Оп и при превышении прогнозируемого напряжения на батарее конденсаторов в п+1 полупериоде требуемого напряжения заряда конденсаторной батареи угол ctn -{-1 включения тиристора определяют по формуле

«п

l

AUc-AUn-i AUn-AUn-1

AUc-AUn AU,-AUn-i

где On и Oh-1 - измеренные углы включения тиристора соответственно в п-м и п-1-м полупериодах;

AUc- приращение напряжения на конденсаторах, на которое тр ебуется дозарядить батарею конденсаторов в последнем полупериоде, определяемое по формуле

AUc Uc-Un.

2. Устройство для управления процессом заряда конденсаторной батареи сварочной машины, содержащее датчик напряжения на рабочей батарее конденсаторов, выход которого через аналого-цифровой преобразователь соединен с блоком ввода, выход которого соединен с первым входом микроэвм, шина данных которой соединена с входами блока ввода, второй

вход микроэвм соедиен с выходом блока синхронизации с сетью, а также первый формирователь импульсов, отличающееся тем, что, в него введены блок измерения угла поджига и последовательно

соединенные блок управления формирователем импульсов, второй формирователь импульсов и коммутатор, второй вход которого соединен с выходом первого формирователя импульсов, а его вход соединен с

первым выходом микроЭВМ, третий и четвертый входы которой соединены соответственно с выходом блока измерения угла поджига и с выходом блока управления формирователем импульсов, входы которого соединены с шиной данных ЭВМ.

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом заряда конденсаторной батареи сварочной машины | 1989 |

|

SU1696220A1 |

| Способ конденсаторной сварки и устройство для его осуществления | 1988 |

|

SU1609581A1 |

| Способ управления вентильным преобразователем в конденсаторных машинах и устройство для его осуществления | 1987 |

|

SU1611643A1 |

| Устройство управления и питания оптических квантовых генераторов | 1969 |

|

SU318113A1 |

| Устройство управления зарядом в конденсаторных машинах | 1984 |

|

SU1183326A1 |

| Устройство для электродуговой сварки и наплавки | 1990 |

|

SU1774529A1 |

| Система заряда аккумуляторной батареи асимметричным током | 1990 |

|

SU1723626A1 |

| Устройство для питания импульсной газоразрядной лампы накачки лазера | 1980 |

|

SU849973A1 |

| Устройство для регулирования реактивной мощности в электрической сети (его варианты) | 1985 |

|

SU1282259A1 |

| Система заряда аккумуляторной батареи асимметричным током | 1990 |

|

SU1741224A1 |

Изобретение относится к сварочному производству и может быть использовано в конденсаторных машинах для управления процессом заряда батареи рабочих конденсаторов. Цель изобретения - повышение качества сварного соединения за счет повышения точности заряда конденсаторной батареи. Измеряют напряжение на батарее рабочих конденсаторов и производят сравнение измеренного напряжения с заданным. В каждом полупериоде рассчитывают прогнозируемое напряжение на батарее в последующем полупериоде, сравнивают полученную величину с заданной. При этом, если прогнозируемая величина меньше заданной, заряд батареи осуществляют на минимальном (естественном) угле включения зарядного тиристора, в противном случае рассчитывают угол включения в последнем полупериоде. Устройство для осуществления способа содержит микроэвм, аналого-цифровой преобразователь, датчик напряжения на батерее конденсаторов, блок синхронизации с сетью, блок ввода, первый формирователь импульсов. В устройство введены блок измерения угла поджига, блок управления формирователем импульсов, второй формирователь импульсов и коммутатор. При этом учитывается реальная зависимость между углом поджига зарядного тиристора и напряжением на батарее конденсаторов. 2 с.п. ф-лы, 4 ил., 1 табл.

Utamtt}

tft

fjad JA

(7,5- (7,5- (7,« .

«„,«(7,25

.J H (7.2

л„ 0,221

.1B2

0.1

4(,7 ли„ 27,9

rO /5 2(7 25 J(7 J5 «(7

фи 2 3

uU.B I

5

| Сварка в машиностроении | |||

| Справочник под ред | |||

| Ю.Н | |||

| Зорина Т, 4, М.: Машиностроение, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Способ управления вентильным преобразователем в сварочных конденсаторных машинах и устройство для его осуществления | 1982 |

|

SU1092010A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-30—Публикация

1987-07-20—Подача