Изобретение относится к технике электрохимических измерений и может быть использовано для экспрессного определения степени защиты подземных стальных coopужений,имеющих катодную защиту.

Пель изобретения - повышение точности определения.

Способ заключается в том, что on- ределяют полярность стального сооружения по отно шению к образцу, концентра ния кислорода на поверхности которого равна нулю, изготовленному из металла сооружения, при этом об- разец погружают в грунт на уровень укладки подземного стального сооружения в составе двухэлектродного зонда, в котором он выполняет функцию рабочего электрода. Па .поверхности рабочего электрода кислород связывают от автономного источника тока (по- лярогрлсЬа), сЬиксируют этот ток, затем отключают автономный источник тока и рабочий электрод зонда подклю- чают к катодной защите подземного стального сооружеш я, определяют полярность подземного сооружения по отношению к рабочему электроду, концентрация кислорода на поверхности которого равна нулю, и по величине защитного тока, протекающего через рабочий электрод, судят об эффективности катодной защиты подземного стального сооружения.

Для большинства обводненных слабоминерализованных грунтов нефте- газодобываклцих районов Западной Си - бири скорость коррозионного процесса лимитируется доставкой кислорода к корродирующей поверхности из толщи грунта. Для этих условий максимально возможное значение коррозионного тока jКор равно предельному по кислоР°ду J™:

. макс . Og

- кор - по

После установления во времени значения предельного тока кислорода (в толще грунта это в среднем через 15 мин) рабочий электрод отключают от автономного источника тока (поля- рографа) и через микроамперметр подключают к подземному стальному соору жению, имеющему катодную защиту Если значение тока катодной защиты совпадает с предельным по кислороду, значит на защищаемой поверхности подземного сооружения кислород, поступа

о

..

5

щии из окружающего грунта, полностью связывается за счет электронов, поступающих от внешнего источника тока, либо протектора. Если защитный ток меньше предельного тока по кислороду или больше, то такая ситуация соответствует либо недозащите, либо перезащите. Недозащита в данном случае свидетельствует 6 том, что не весь кислород на защищаемой поверхности связывается электронами, поступающими от внешнего источника тока катодной защиты. Некоторая его часть связывается электронами, поступающими от анодных участков защищаемой поверхности. Величина остаточного коррозионного тока в данном случае определяется выражением:

.ост.02. JKOO J ПР -Цен 14 .ост где j кор- величина остаточного тока

коррозии; j -дц.- значение тока катодной .

Максимально возможная плотность коррозионного тока j в этом случае совпадает с плотностью предельного тока кислорода. Если величина защитного тока больше предельного по кислороду, это значит, что защитный ток выше, чем это требуется для защиты, когда остаточной коррозией можно пренебречь. При этом разность между величиной защитного тока и величиной предельного тока по кислороду показывает величину избыточного тока катодной защиты, обусловленного протеканием реакции водородной деполяриза-

ЦИИ .

Нг . ИЭб

.И,

.02

J niufJnp

Это - перезащита. Она также нежелательна, так как при этом происходит перерасход электрической энергии на нежелательный в данном случае электролиз воды, когда на защищаемой поверхности под земного стального сооружения выделяется водород, а на анодном заземлении - кислород. В этом случае определяют коэффициент полезного использования Тока катодной зашиты в данной подзем; го стального сооружения (#):

J

Q

пол

Qo6(i4

- полезный расход электрической энергии (на протекание

реакции кислородной деполяризации, ни;

за единицу времеQ «. обпши расход электрической оьщ

энергии (на протекание двух реакций: кислородной и водородной деполяризаций) за единицу времени. В свою очередь полезный расход электрической энергии определяется как

.Oi

°|)0ft J Пр

Л.

I/

;

а общий расход электрической энергии определяется выражением

QOBU, J ai

7

где и- - условно выбранная единица

времени.

Таким образом, из изложенного можно сделать вывод о значительном по сравнению с прототипом повышении достоверности получаемых результатов и о существенном расширении их информативности .

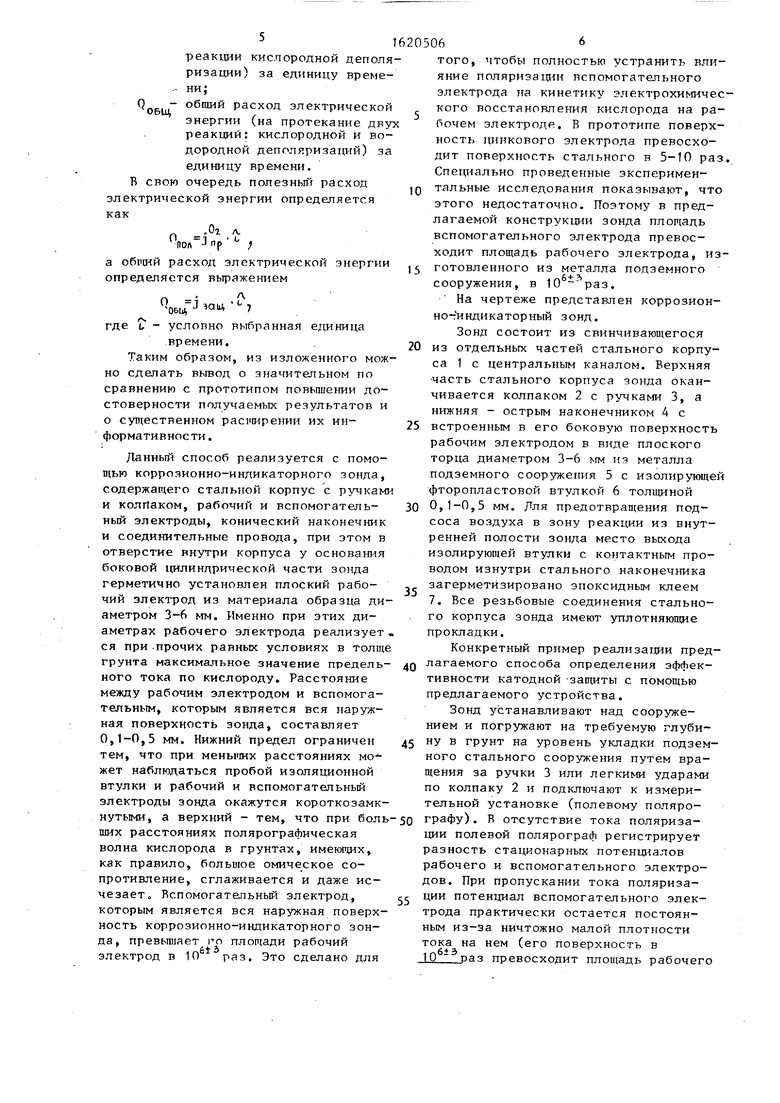

Данный способ реализуется с помощью коррозионно-индикаторного зонда, содержащего стальной корпус с ручками и колйаком, рабочий и вспомогательный электроды, конический наконечник и соединительные провода, при этом в отверстие внутри корпуса у основания боковой цилиндрической части зонда герметично установлен плоский рабочий электрод из материала образца диаметром 3-6 мм. Именно при этих диаметрах рабочего электрода реализует . ся при .прочих равных условиях в толще грунта максимальное значение предельного тока по кислороду. Расстояние между рабочим электродом и вспомогательным, которым является вся наружная поверхность зонда, составляет 0,1-0,5 мм. Нижний предел ограничен тем, что при меньших расстояниях может наблюдаться пробой изоляционной втулки и рабочий и вспомогательный электроды зонда окажутся короткозамкнутыми, а верхний - тем, что при боль-50 графу). R отсутствие тока поляризатого, чтобы полностью устранить влияние поляризации вспомогательного электрода на кинетику электрохимического восстановления кислорода на рабочем электроде. В прототипе поверхность цинкового электрода превосходит поверхность стального в 5-10 раз. Специально проведенные эксперименQ тальные исследования показывают, что этого недостаточно. Поэтому в предлагаемой конструкции зонда площадь вспомогательного электрода превосходит площадь рабочего электрода, из5 готовленного из металла подземного сооружения, в 10 i раз.

На чертеже представлен коррозион- но- индикаторный зонд.

Зонд состоит из свинчивающегося

0 из отдельных частей стального корпуса 1 с центральным каналом. Верхняя часть стального корпуса зонда оканчивается колпаком 2 с ручками 3, а нижняя - острым наконечником 4 с

5 встроенным в его боковую поверхность рабочим электродом в виде плоского торца диаметром 3-6 мм из металла подземного сооружения 5 с изолирующей фторопластовой втулкой 6 толщиной

0 0,1-0,5 мм. Для предотвращения подсоса воздуха в зону реакции из внутренней полости зонда место выхода изолирующей втулки с контактным проводом изнутри стального наконечника загерметизировано эпоксидным клеем 7. Все резьбовые соединения стального корпуса зонда имеют уплотняющие прокладки.

Конкретный пример реализации предлагаемого способа определения эффективности катодной -защиты с помощью предлагаемого устройства.

Зонд устанавливают над сооружением и погружают на требуемую глуби5 НУ в грунт на уровень укладки подземного стального сооружения путем вращения за ручки 3 или легкими ударами по колпаку 2 и подключают к измерительной установке (полевому поляро5

0

Изобретение относится к защите от коррозии и может быть применено для определения эффективности катодной станции при защите подземного сооружения. Пель изобретения - повышение точности определения. Определяют полярность стального сооружения по отношению к образцу, концентрация кислорода на поверхности которого равна нулю, изготовленному из того же металла, что и подземное сооружение. Образец в грунт вводят в составе двух- электродного зонда до уровня укладки подземного сооружения. На поверхности образца кислород связывают от автономного источника тока (полярогра- фа), фиксируют предепьный ток по ки-I слороду, отключают автономный источ-. ник тока и образец подключают к катодной защите подземного стального сооружения. Затем, сравнивая величину тока катодной защиты с предельной по кислороду, судят об эффективности катодной защиты подземного сооружения. В случае, если величина тока катодной зашиты j3c( окажется меньше предельного тока по кислороду j, определяют остаточный ток коррозии 0°oJ :С} Лр-Лхщ- Соответственно степень защиты z при этом определяют как /jnp- 100%. В случае, если величина защитного тока превышает предельный ток по кислороду, определяют коэффициент полезного использования тока катодной защиты (Ј): # j ПР /.Зэсш Способ реализуют с помощью коррозионно-индикаторного зонда. Зонд состоит из стального цилиндрического корпуса с ручками и колпаком, рабочего электрода и соединительных проводов. В отверстие у основания цилиндрического корпуса зонда герметично встроен плоский рабочий электрод из материала образца диаметром 3-6 мм, а расстояние между рабочим и вспомогательным электродами составляет 0,1-0,5 мм, причем вспомогательным электродом служит наружная поверхность стального корпуса зонда, площадь которого в превышает площадь рабочего электрода. 2 с.п. ф-лы, 1 ил. 59 л о оэ ел о №

ших расстояниях полярографическая волна кислорода в грунтах, имеющих, как правило, большое омическое сопротивление, сглаживается и даже исчезает Вспомогательный электрод, которым является вся наружная поверхность коррозионно-индикаторного зонда, превышает го площади рабочий электрод в 10 раз. Это сделано для

5

ции полевой полярограф регистрирует разность стационарных потенциалов рабочего и вспомогательного электродов. При пропускании тока поляризации потенциал вспомогательного электрода практически остается постоянным из-за ничтожно малой плотности тока на нем (его поверхность в 41 таз превосходит площадь рабочего

71

электрода) и изменение разности потенциалов между электродами происходит практически только за счет поляризации рабочего электрода, изготовленного из металла подземного сооружения „

При катодной поляризации рабочего электрода снимается полярограмма кислорода, высота которой зависит от физико-химических свойств грунта в данной точке подземного стального сооружения и характеризует величину коррозионного тока в язвах, имеющих максимальную глубину. В процессе дальнейшей работы не обязательно каждый раз снимать катодную полярограм- му восстановления кислорода на рабочем электроде, Достаточно на рабочий электрод подать потенциал, соответ- ствукмций середине площадки предельного тока кислорода и зафиксировать значение предельного тока восстановления кислорода после его установления во времени (в толще грунта это примерно 15 мин). Затем полярограф отключают и рабочий электрод зонда подключают к катодной защите подземного стального сооружения и сравнивают величину тока катодной защиты на рабочем электроде зонда, диаметр которого выбран так, чтобы полностью смоделировать условия диффузии кислорода к .наиболее коррозионно-опас

ному критическому дефекту изоляционного покрытия подземного сооружения, с предельным током по кислороду, определенным ранее с помощью поляро- графа. . определяют полярность подземного стального сооружения по отношению к рабочему электроду, концентрация кислорода на поверхности которого равна нулю.

Если значение тока катодной зашиты совпадает с предельным по кислороду, значит на завц-пцаемой поверхности подземного стального сооружения кислород, поступающий из окружающего грунта, полностью связывается за счет электронов, поступающих от

35

40

45

У образца, находящегося под катодной защитой, она составляет 0,0041 г/м2ч. Плотность коррозионного тока при этом 0,4/ц А/см2. У свободного образца скорость коррозии составляет 0,038 г/м2ч. Эта скорость коррозии соответствует коррозионному току 3,6/иА/см2. Из сопоставления плотности предельного тока по кислороду на рабочем электроде зонда с плотностью коррозионного тока свободного образца видно, что в коррозионном процессе в данном случае реализуется не весь кислород, поступающий к корродирующей поверхности из песка, а часть его (72%) . Однако максимально возможная плотность коррозионного тока, когда весь кислород участвует в коррозионном процессе, может в данном случае достигать 5,0/ЦА/см2„ Именно эта плотность коррозионного тока, равная предельной по кислороду, в предлагаемом способе учитывается при оценке эффективности катодной защиты подземных стальных сооружений, что гарантирует от возможных ошибок. Из представленных результатов видно, что остаточной скоростью коррозии при условии, когда плотность защитного тока совпадает с плот ностью предельного тока кислорода, в практике эксплуатации подземных

источника катодной защиты (протекто- стальных сооружений можно пренебречь.

ра или станции катодной защиты). Если ток катодной защиты больше или меньше предельного по кислороду, то такая ситуация соответствует либо перезащите, либо недозащите.55

Например, в песке влажностью 14% плотность предельного тока по кислороду на рабочем электроде зонда сосЗатем коррозионным испытаниям подвергают две партии короткозамкнутых образцов, изготовленных из трубной стали 17ГС. В обеих партиях набрано по девять образцов. Образцы помещают в песок с влажностью, близкой к его полному влагонасыщению (18%). Плотность предельного тока по кисло

5

0

5

0

5

0

5

тавляет 5,О/Ц А/см . В этот песок помещают два образца из трубной стали 17ГС. Один образец подключают к катодной защите и одновременно к рабочему электроду коррозионно-индикаторного зонда, второй оставляют свободным. Режим катодной защиты первого образца усиливают до тех пор, пока плотность тока катодной запиты на рабочем электроде зонда не достигла предельной по кислороду. Эта ситуация реализуется при потенциале катодной защи - ты минус 0,67 В по м.э.с. Оба образца в коррозионной среде находятся в течение 72 ч. Затем образцы извлекают из песка и определяют их скорость коррозии.

У образца, находящегося под катодной защитой, она составляет 0,0041 г/м2ч. Плотность коррозионного тока при этом 0,4/ц А/см2. У свободного образца скорость коррозии составляет 0,038 г/м2ч. Эта скорость коррозии соответствует коррозионному току 3,6/иА/см2. Из сопоставления плотности предельного тока по кислороду на рабочем электроде зонда с плотностью коррозионного тока свободного образца видно, что в коррозионном процессе в данном случае реализуется не весь кислород, поступающий к корродирующей поверхности из песка, а часть его (72%) . Однако максимально возможная плотность коррозионного тока, когда весь кислород участвует в коррозионном процессе, может в данном случае достигать 5,0/ЦА/см2„ Именно эта плотность коррозионного тока, равная предельной по кислороду, в предлагаемом способе учитывается при оценке эффективности катодной защиты подземных стальных сооружений, что гарантирует от возможных ошибок. Из представленных результатов видно, что остаточной скоростью коррозии при условии, когда плотность защитного тока совпадает с плотностью предельного тока кислорода, в практике эксплуатации подземных

0 стальных сооружений можно пренебречь.

Затем коррозионным испытаниям подвергают две партии короткозамкнутых образцов, изготовленных из трубной стали 17ГС. В обеих партиях набрано по девять образцов. Образцы помещают в песок с влажностью, близкой к его полному влагонасыщению (18%). Плотность предельного тока по кисло9I62(b0f:

роду в этом случае составляет 4,8|цА/см2. Как и в первом случае,

тг

первую партию короткозамкнутых образцов подключают к катодной защите и одновременно к рабочему электроду коррозионно-индикаторного зонда. Вторую партию короткозамкнутых образцов оставляют свободной. Режим катодной защиты первой партии образцов усиливают до тех пор, пока плотность катодной защиты на рабочем электроде зонда не достигла предельной по кислороду. Это условие реализуется при потенциале катодной защиты минус 0,75 В по м.э.с. Образцы подвергают коррозионным испытаниям в течение 72 ч, после этого вынимают из песка и определяют их скорость коррозии. У образцов, находящихся под катодной защитой., она составляет 0,0063 + ±0,0011 г/м2ч, что соответствует плотности коррозионного тока 0,60ША/см2. У свободных образцов скорость коррозии составляет 0,043± 0,009 г/м2ч, что соответствует плотности коррозионного тока 4,О/и А/см2.

Затем с первой партией короткозамкнутых образцов в этом же песке влажностью 18% повторяют коррозионные испытания при условии недостаточной катодной защиты. Ток катодной защиты установлен равным половине предельного тока по кислороду на рабочем электроде зонда. Эта ситуация реализуется при потенциале катодной защиты минус 0,63 В по м.э.с. Эксперимент ведут в течение 72 ч. Затем образцы извлекают из песка и определяют остаточную скорость коррозии. В этом случае наблюдается более значительный разброс экспериментальных результатов. Скорость коррозии образцов составляет 0,0131+0,061 г/м2, что соответствует плотности коррозионного тока 1,ЗшА/см2. Остаточная плотность коррозионного тока практически пропорционально увеличилась также в два аза. TJeJ величину защитного тока о сравнению с предельным по кислороу уменьшили в два раза, соответстенно остаточная скорость коррозии озросла в два раза. Степень защиты рассматриваемом случае составляет:

-.-г-1- 0,42 (рассчитана по убы- 4, U

и массы образцов);

20

25

р

Ю л в

5 н в с к с

ж Р в к з н Эт ци по

30

вы

то сл +0 пл

35 0

ко ти да ки

40 на пр ну че эл

45 бо ны сл но щи

55

чт зр не ны ре

10

z- -. 0,50 (рассчитана по пред- 4,8

латаемому способу).

Сопоставление результатов по степени катодной защиты образцов из трубной стали показывают удовлетворительную сходимость. Однако у предлатаемого способа есть очень существенное преимущество: степень защищенности от коррозии известна сразу же после задания режима катодной защиты. Такую информацию не может дать

ни один из существующих в настоящее время в нашей стране и за рубежом способов определения эффективности катодной защиты подземных стальных сооружений.

С этой же партией образцов в этом же песке реализовывают перезащиту,, Режим катодной защиты образцов усиливают до тех пор, пока плотность тока катодной за1циты на рабочем электроде зонда не превышает плотность предельного тока по кислороду в два раза. Эта ситуация реализуется при потенциале катодной запшты минус 0,87 В по м.э.с. По истечении 72 ч образцы

вынимают из песка и определяют остаточную скорость коррозии. В этом случае она составляет 0,005/i +0,0018 г/м2ч, что соответствует плотности коррозионного тока

5 0, 56/и А/см2 . Остаточная скорость

коррозии в этом случае остается практически той же, что и в случае, когда защитный ток равен предельному по кислородуо Но при этом режиме величи0 на защитного тока в два раза больше предельного по кислороду, т.е. достигнуто пренебрежительно малое увеличение степени катодной защиты, а электроэнергии затрачено в два раза

5 больше. Это немало. В масштабах страны это очень существенно. В этом случае определяют коэффициент полезного использования тока катодной защиты:

и 4,8 ° 5

Полученный результат показывает, что 50% электроэнергии затрачены зря. Эта энергия пошла на абсолютно не нужное в катодной защите подземных стальных сооружений протекание реакции водородной деполяризации.

Об этом известно сразу же после задании режима катодной защиты. Таким образом, используя предлагаемый способ, это обстоятельство можно и не- обходимо учесть уже на стации нападки и настройки режимов катодной защиты подземных стальных сооружений.

Конкретный пример реализации предлагаемого способа определения эффективности катодной защиты подземных стальных сооружений с помощью устройства для реализации этого способа показывает по сравнению с прототипом повышение достоверности по- лучаемых результатов и, что самое главное, - существенное расширение их информативности о Предлагаемое устройство для реализации способа обладает повышенной надежностью в pa боте в полевых условиях и дает более достоверные результаты.

Формула изобретения

Q

5

0

определения, образец в грунт вводят до уровня укладки подземного сооружения в составе двухэлектродного зонда в функции рабочего электрода, на его поверхности кислород связывают автономным источником тока, фиксируют этот ток, отключают автономный источник тока и рабочий электрод зонда подключают к катодной станции, определяют полярность подземного сооружения по отношению к рабочему электроду и определяют разность величин .защитного тока и предельного по кислороду.

i

А А

N

4

| Способ получения мыла | 1920 |

|

SU364A1 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Хижняков В.И | |||

| Коррозия трубной стали в дефектах изоляционного покрытия нефтепроводов в условиях центральной части Западной Сибири | |||

| - Коррозия и защита в нефтегазовой промышленности | |||

| М.: ВНИИОЭНГ, 1982, № 10 с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-12—Подача