1

(21)46 43902/33

(22)25.04.89

(46) 30.04.91. 15мл, t 16

(71)Ивановский химико-технологический институт

(72)В.Б.Лапшин, В.Д.Трахтенберг, М.Ю.Колобов, В.Н.Блннкчев и Ю.И.Макаров

(53)621.926.4(088.8)

(56)Авторское свидетельство СССР Р 867416, кл, В 02 С 7/06, 1979.

Авторское свидетельство СССР Р 854433, кл. В 02 С 7/06, 1979.

(54)МЕЛЬНИЦА

(57)Изобретение относится к устройствам для измел ьчения и смещения материалов и может быть использовано

в химической, строительной, пищевой и других отраслях промышленности. Цель изобретения - повышение эффективности селективного измельчения материалов различной прочности и

улучшение качества их смеиения. Мельница содержит загрузочный 1 и разгрузочный 7 патрубки, корпус 8, в котором на соосных приводных валах 11 и 14 установлены дисковые рабочие оргаяы 9 и 10, имекнчие ударные элементы в виде лопаток, закрепленных на дисках концентрическими рядами и повернутых под . по направлению вращения дисков, два загрузочных патрубка 2 и 3, установленных на стенках корпуса, плоские ударные элементы, расположенные концентрическими рядами на дисках со стороны корпуса, цилиндрическую обечайку 17, смонтированную между дисками и обечайкой корпуса, выполненную с отверстиями в виде усеченной пирамиды и образующую с обечайкой корпуса кольцевой канал, диски-импеллеры 4-6, соединенные друг с другом и закрепленные н загрузочных патрубках, причем один из них соединен с приводным валом. 1 ил.

i

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714778C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2547713C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2761462C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714773C1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2551161C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2616781C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2783533C1 |

ел

18

Изобретение относится к устройст- вам для измельчения и смешения материалов и может быть использовано в химической, строительной, пищевой и других отраслях промышленности.

Цель изобретения - повышение эффективности селективного иямельчення материалов разпичной прочности и улучшение качества их смешения.

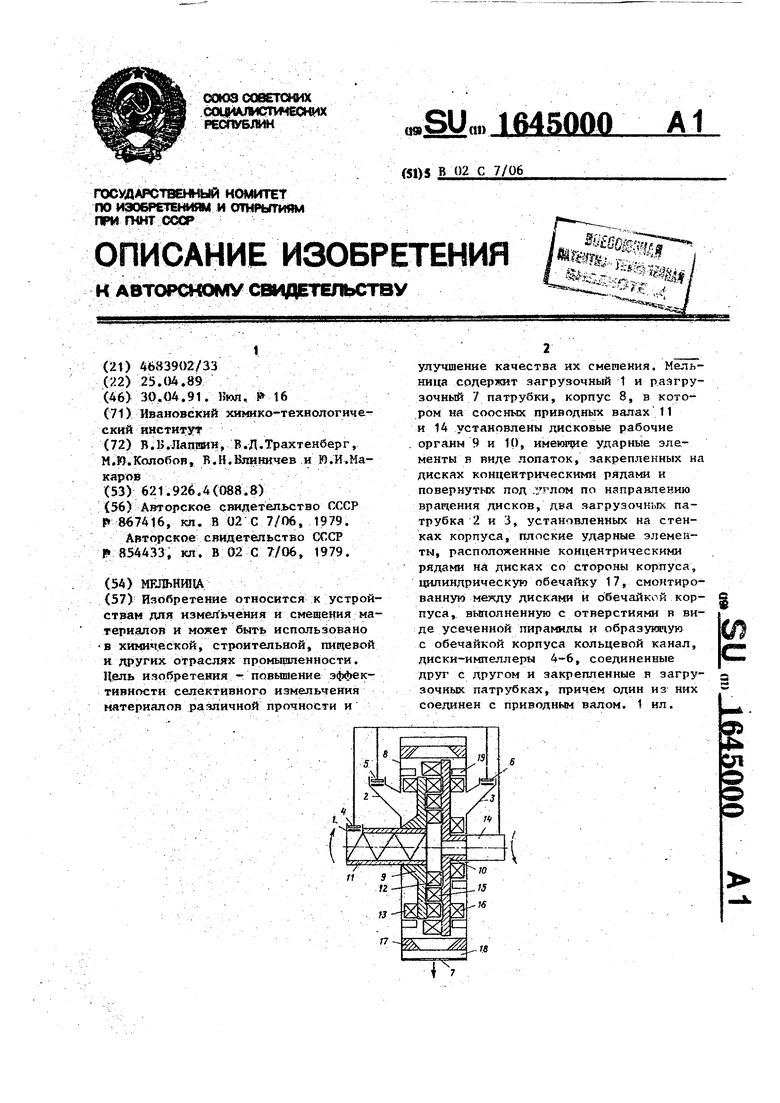

На чертеже изображена предлагаема мельница.

Мельница содержит загрузочные патрубки , диски-импеплеры 4-6; разгрузочный патрубок 7; корпус 8, в котором расположены вращакициеся навстречу один, другому два соосных диска 9 и 10. Диск 9,закрепленный на полом валу 11, содержит со стороны диска 10 два - три ряда ударных эле- ментов 12 и со стороны корпуса один- два ряда ударных элементов 13. Диск Ю, закрепленный на валу 14, содержит со стороны диска 9 два - три ряда ударных элементов 15 и со сто- роны корпуса два - три ряда ударных элементов 16. Между дисками 9 и 10 и корпусом 8 установлена цилиндрическая обечайка 17с отверстиями в виде усеченной пирамиды. Кольцевой канал 18 образован обечайкой корпуса 8 и цилиндрической обечайкой 17. На стенках корпуса 8 установлены отбойники 19.

Мельница работает следующим об- разом.

Если скорость приводного вала 14 больше скорости вала 11, то наименее прочный материал подается через патрубок 2 диском-импеллером 5 в мельницу, где под действием ударных элементов 13 отбрасывается на отбойники 19, измельчается и поступает на цилиндрическую обечайку 17, Во- лее прочный материал подается в мель НИПУ через патрубок 3 диском-импеллером Ь, где под действием ударных элементов 16, движущихся с большей скоростью по сравнению с ударными элементами 13, отбрасывается на от- бойники 19, измельчается и поступает на цилиндрическую обечайку Т7. Наиболее прочный материал подается в мельницу диском-импеллером 4 через патрубок 1, расположенный в трубчатом валу 11, и измельчается под действием двику чнкся в противоположных на- правпенчях ударных элементов 12 и 15 Потоки измельченного материала при

сходе р ударных элементов не сливаются в единый поток, а рабиваются на отдельные порции числом, равным числу отверстий я цилиндрической обечайке 17. В турбулентных зонах, образованных за счет отверстий в виде усеченной пирамиды в цилиндрической .обечайка 17, потоков воздуха и измельченного материала, движущихся в различных направлениях, измельченные материалы смешиваются и выводятся в кольцевой канал 18, где порции смешаных материалов объединяются в единый поток и выводятся из мельницы через разгрузочный патрубок 7. Смешанный материал -поступает на разгрузку под действием поля силы тяжести и очень слабого потока воздуха. В кольцевом канале 18 центробежное поле практически отсутствует и расслоения смешанных материалов не наблюдается. Кольцевой канал 18 выполняется с площадью поперечного сечения не менее площади сечения загрузочных патрубков 1-3. Диски-импеллеры 4-6 жестко связаны один с другим, а диск-импеллер b - с «фиводным валом 14, что позволяет с изменением скорости вращения последнего соответственно измелять количество материала, поданного в зону измельчения, и поддерживать заданное соотношение компонентов смеси.

Применение мельницы позволяет повысить эффективность селективного измельчения материалов различной прочности и улучшить качество их смешения. Мельница позволяет получать тонкодисперсные материалы с заданными гранулометрическими характеристиками и смешивать их в заданном соотношени Совмещение процессов измельчения и смешения делает мельницу компактной и уменьшает ее металлоемкость.

Лормула изобретения

Мельница, содержащая корпус с обечайкой и установленную в нем на соосных природных горизонтальных валах пару дисков, плоские ударные элементы, закрепленные на дисках концентрическими рядами и отклоненные от радиального направления в стороны вращения дисков, патрубок для подачи материала в междисковое пространство и разгрузочный патрубок, о т s16450006

л и ч а м it а я с я тем, что, с це члйкон корпуса и лисками донолннгельлью повышения эффективности селек-ной оРечлнкой с отверстиями в пиде

тивного измельчения материалов рачлич-усеченней пирамндм и образующей с.

ной прочности и улучшения качестваоЬечайкоп корпуса кольцевой кянлл,

их смешения, она снабжена установлен-а диски выполнены с дополнительными

ными на боковых стенках корпуса дву-плоскими ударными элементами,расмя патрубкам для подачи материалаположенными со стороны корпуса,

между дисками и торцовыми стенкамипричем патрубки для подачи материала

корпуса, смонтированной между обе- двыполнены с импеллерами.

Авторы

Даты

1991-04-30—Публикация

1989-04-25—Подача