Изобретение относится к электрохимической обработке металлов, в частности к анодному растворению никелевых покрытий при контроле их толщины в электрохимическом производстве.

Цель изобретения - снижение погрешности измерения.

Способ включает анодное растворение участка покрытия под действием стабилизированного тока 34 - 37 А/дм Б водном электролите, содержащем 90 - 140 г/л серной кислоты при комнатной температуре 15 - 30°С и перемешивании. Это обеспечивает увеличение амплитуды и крутизны скачка потенциала, что позволяет точно определить момент перфорации покрытия.

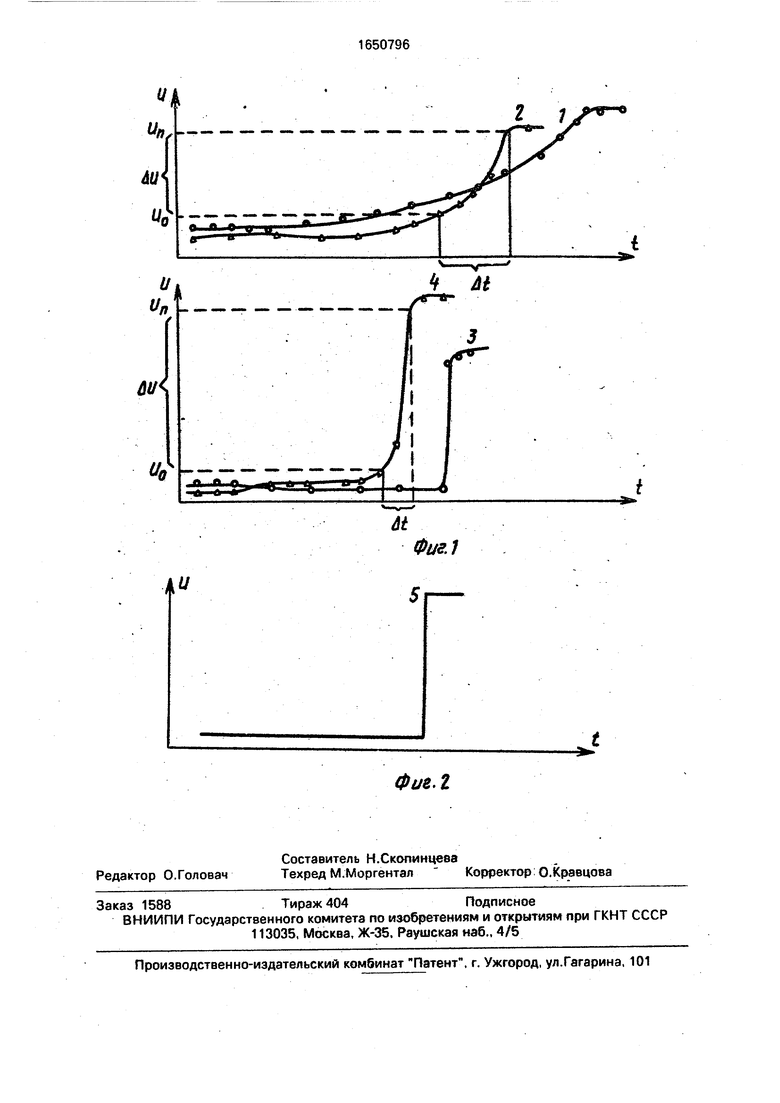

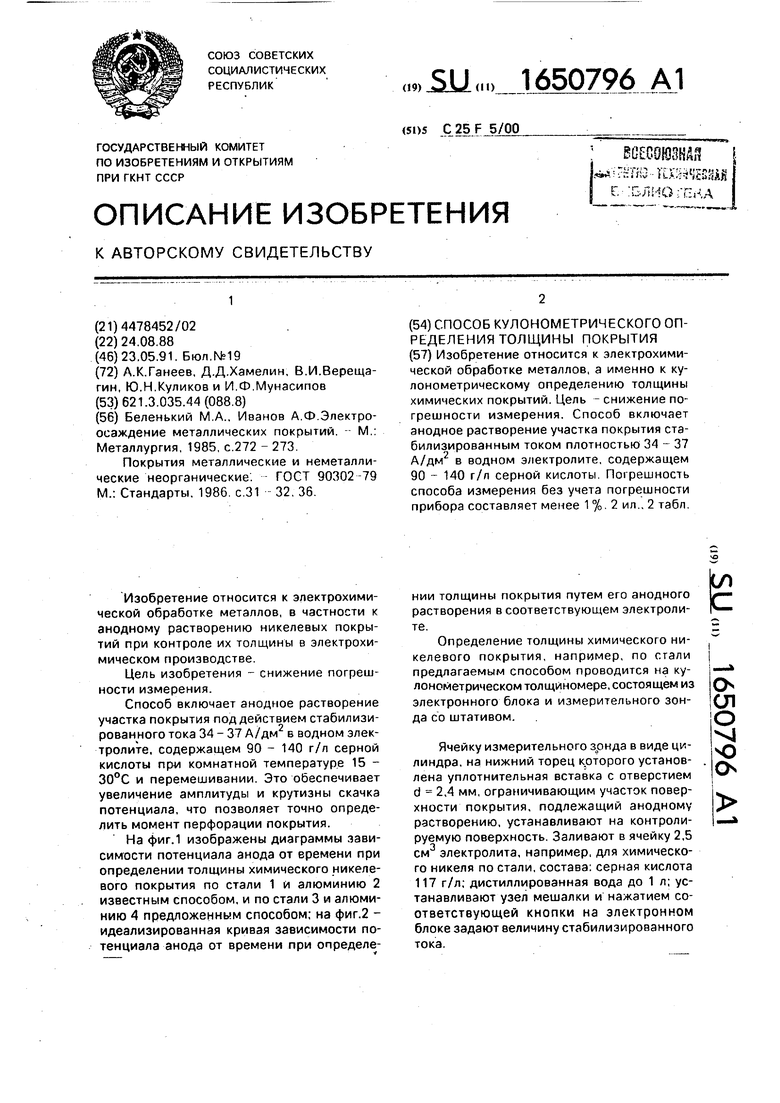

На фиг.1 изображены диаграммы зависимости потенциала анода от времени при определении толщины химического никелевого покрытия по стали 1 и алюминию 2 известным способом, и по стали 3 и алюминию 4 предложенным способом; на фиг.2 - идеализированная кривая зависимости потенциала анода от времени при определении толщины покрытия путем его анодного растворения в соответствующем электролите.

Определение толщины химического никелевого покрытия, например, по стали предлагаемым способом проводится на ку- лонометрическом толщиномере, состоящем из электронного блока и измерительного зонда со штативом.

Ячейку измерительного зрнда в виде цилиндра, на нижний торец которого установлена уплотнительная вставка с отверстием d 2,4 мм, ограничивающим участок поверхности покрытия, подлежащий анодному растворению, устанавливают на контролируемую поверхность. Заливают в ячейку 2,5 см3 электролита, например, для химического никеля по стали, состава: серная кислота 117 г/л; дистиллированная вода до 1 л; устанавливают узел мешалки и нажатием соответствующей кнопки на электронном блоке задают величину стабилизированного тока.

Ё

О

ел о о а

Например, для химического никелевого покрытия по стали задают ток 16,2 мА, что при площади растворяемого участка покры ЈL2 создает на «ей плотность токаЗб.вА/дм2.

Затем включают двигатель мешалки и одновременно замыкают цепь электролитического растворения. Одновременно в электронном блоке от генератора импульсы счета начинают поступать на преобразователь частоты, коэффициент деления которого подобран так, что один импульс на его выходе соответствует 0,1 мкм растворенного покрытия. С преобразователя импульсы поступают на счетчик, который управляет работой цифровых индикаторов, показывающих текущее значение толщины снятого покрытия. В момент перфорации покрытия возникает скачок потенциала, который через цепь обратной связи воздействует на пороговый элемент, прерывающий через триггер управления процесс измерения: ток прекращается, мешалка останавливается, на индикаторах зафиксирована величина толщины покрытия. В рассматриваемом случае она составляет 19,0 мкм.

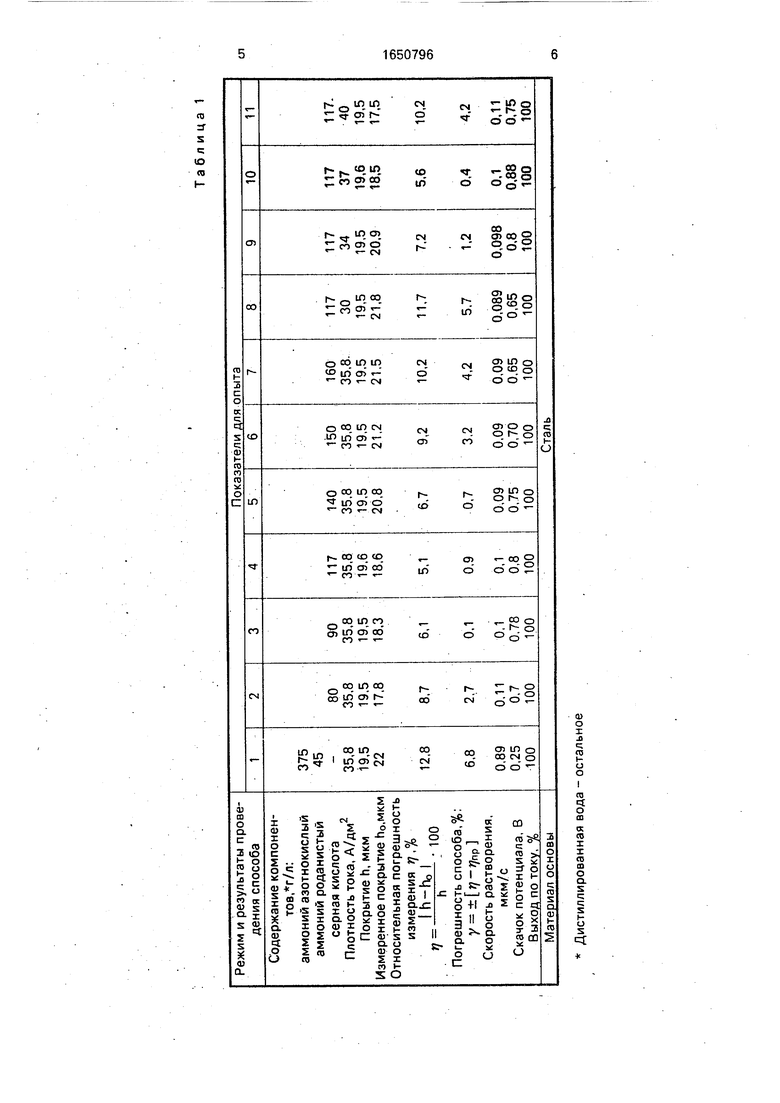

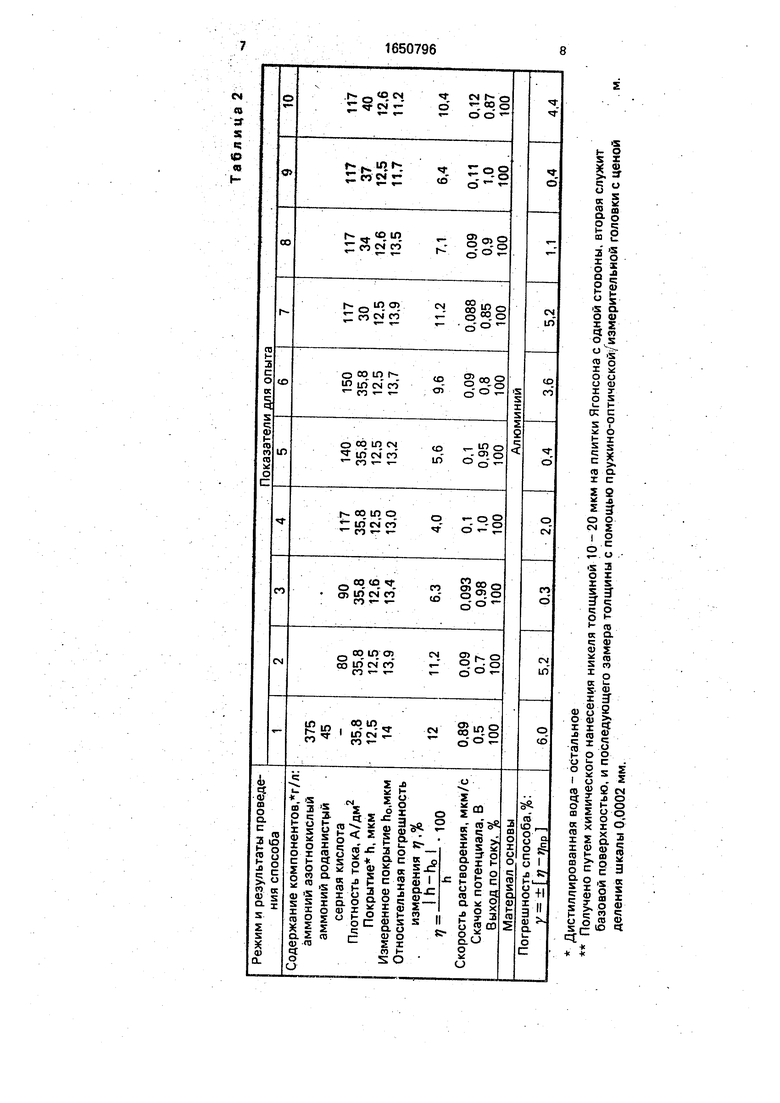

Аналогично проводят замеры толщины химического никелевого покрытия по алюминию и стали предлагаемым способом в различных режимах и два замера по известному способу.

Данные о примерах проведенных замеров представлены в табл.1 и 2.

Как видно из табл.1 и 2, изменение концентрации кислоты в электролите вне предложенного интервала (90 - 140 г/л) ведет к уменьшению амплитуды скачка потенциала. Изменение плотности тока менее 34 А/дм2

ведет к уменьшению скорости растворения (далее она становится практически не приемлемой), а выше 37 А/дм2 - повышению опасности появления побочных эффектов:

газовыделения, образования пор на поверхности покрытия. В предложенных интервалах концентрации составляющих электролита и плотности тока обеспечивается1 невысокая относительная погрешность измерения и технически приемлемая скорость растворения покрытия порядка 0,1 мкм/с.

Таким образом, применение предлагаемого способа определения толщины химических никелевых покрытий по стали и

алюминию при концентрации серной кислоты в электролите 90 - 140 г/л позволяет получить скачок потенциала повышенной амплитуды и крутизны (кривые 3 и 4. фиг.1) при ведении процесса растворения с анодной плотностью тока 34 - 37 А/дм2, предпочтительной является величина 35,8 А/дм2. Фиксация момента перфорации покрытия по такому скачку, приближающемуся к идеальной форме, позволяет повысить точность

определения толщины покрытия по сравнению с известным способом.

Формула изобретения Способ кулонометрического определения толщины покрытия из химического никеля преимущественно на стальной или алюминиевой основе, включающий анодное растворение участка покрытия в водном электролите, отличающийся тем, что,

с целью снижения погрешности измерения, определение проводят при плотности тока 34 - 37 А/дм2 в водном электролите, содержащем 90 - 140 г/л серной кислоты.

Дистиллированная вода - остальное

Дистиллированная вода - остальное

Получено путем химического нанесения никеля толщиной 10-20 мкм на плитки Ягонсона с одной стоооны, вторая служит

базовой поверхностью, и последующего замера толщины с помощью пружино-оптической, измерительной головки с ценой

деления шкалы 0,0002 мм.

// N

ИЛ ™

и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ НИКЕЛЬ-ХРОМ | 2005 |

|

RU2292409C1 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ МЕДНЕНИЕМ | 2013 |

|

RU2549037C2 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Способ удаления никелевого покрытия | 1988 |

|

SU1661252A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ ПЕРЕД ЭМАЛИРОВАНИЕМ | 2003 |

|

RU2248410C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

Изобретение относится к электрохимической обработке металлов, а именно к ку- лонометрическому определению толщины химических покрытий. Цель - снижение погрешности измерения. Способ включает анодное растворение участка покрытия стабилизированным током плотностью 34 - 37 А/дм в водном электролите, содержащем 90 - 140 г/л серной кислоты. Погрешность способа измерения без учета погрешности прибора составляет менее 1 %. 2 ил., 2 табл.

| Беленький М.А., Иванов А.Ф.Электроосаждение металлических покрытий | |||

| - М.: Металлургия, 1985, с.272 - 273 | |||

| Покрытия металлические и неметаллические неорганические | |||

| Подрывная машинка | 1949 |

|

SU90302A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1991-05-23—Публикация

1988-08-24—Подача