Изобретение относится к машиностроению, в частности к изготовлению зубчатых передач, составленных из колес с выпукло- вогнутыми профилями зубьев.

Цель изобретения - повышение износостойкости передачи путем придания профилям зубьев формы естественного износа.

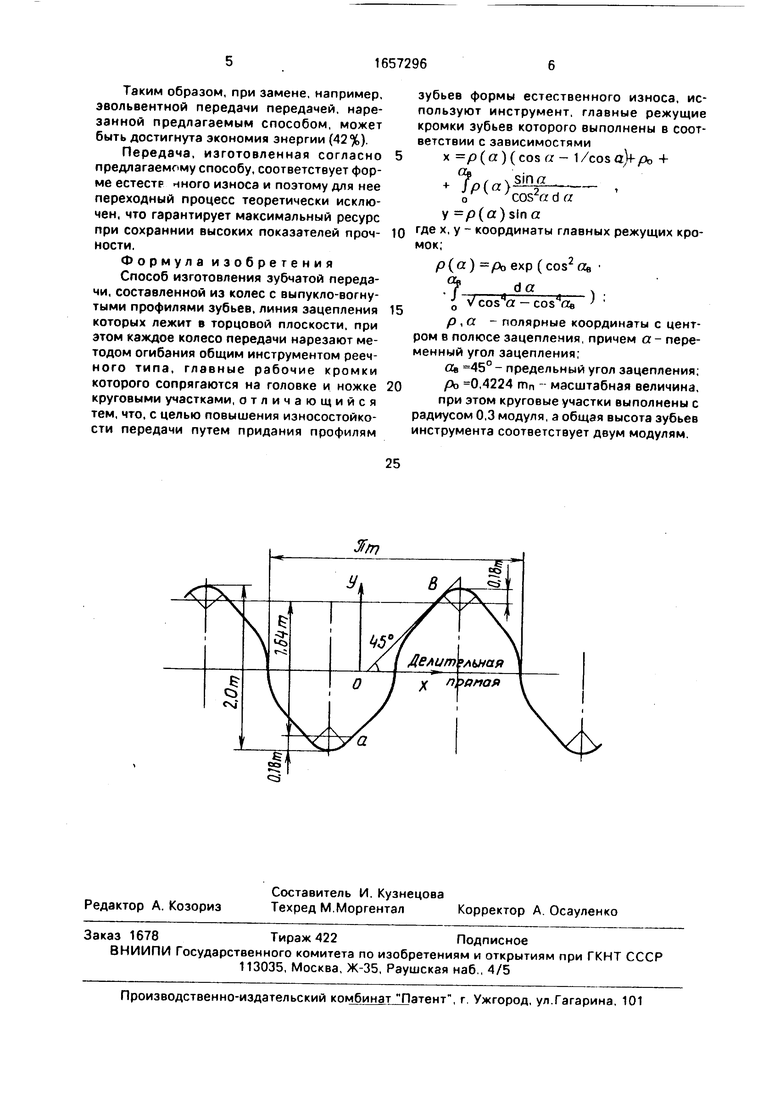

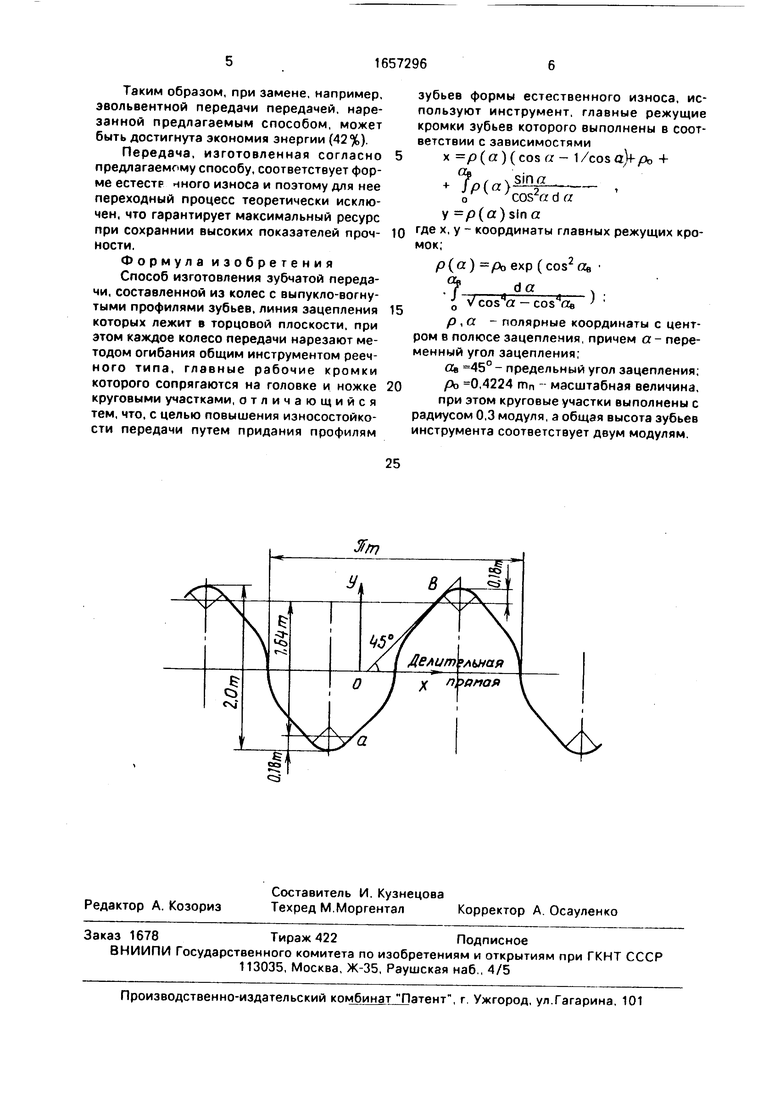

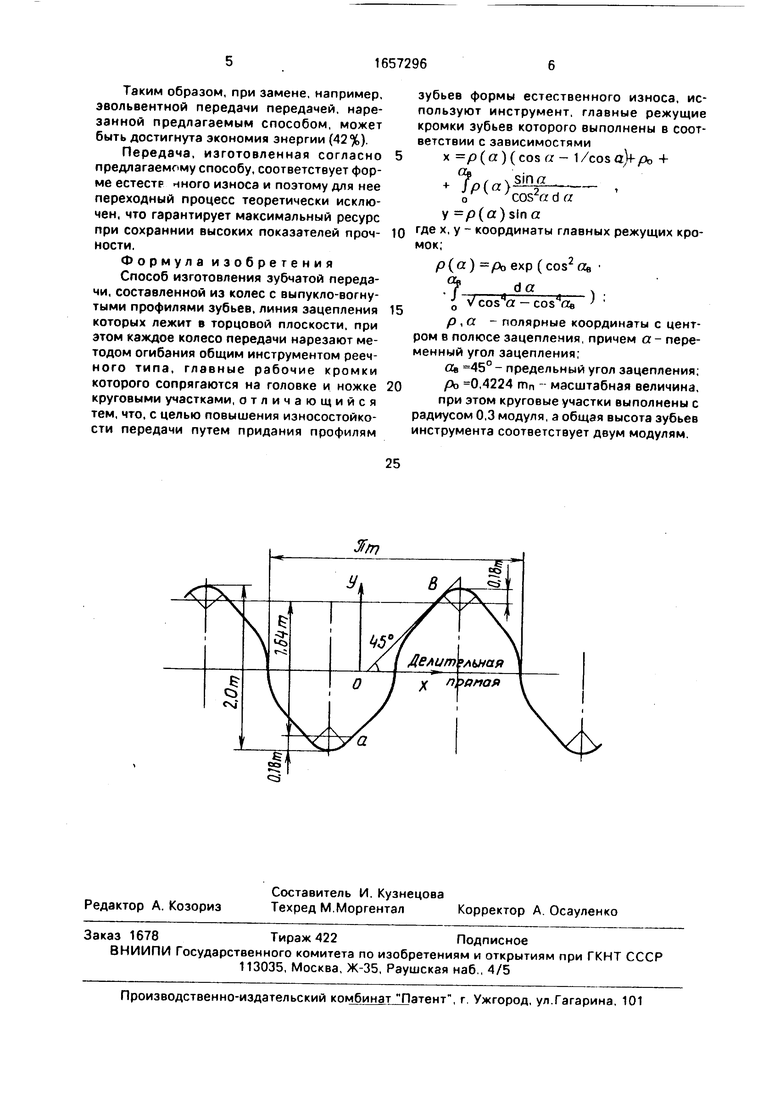

На чертеже представлен исходный контур инструмента для осуществления предлагаемого способа.

В изобретении использован вариационный принцип устойчивости формы поверхности изнашивающегося контакта при

минимизации энергетических потерь на процесс зацепления зубьев в передаче. Указанный принцип описывает естественный, природный процесс самоорганизации термодинамически открытых систем, что для зубьев передач выражается в их стремлении приобрести форму естественного износа независимо от начальной формы. Форма естественного износа соответствует минимуму трения и износа и конформно воспроизводится при изнашивании.

Известно, что при установившемся процессе изнашивания его скорость в любой точке контакта пропорциональна некоторой

сь ел VI ю ю о

доле мощности трения, Интегрируя вдоль линии зацепления, получают

. т

где Атр - работа трения на пути вдоль линии зацепления;

f - коэффициент трения; (Оу- угловая скорость изнашивания передачи, приведенная к первому колесу;

н- угловая скорость первого колеса;

к - коэффициент изнашивания;

a, b - предельные точки активной линии зацепления.

Из выражения (1) следует, что минимум работы трения будет достигаться на некоторой линии зацепления одновременно с минимумом коэффициента трения и скорости изнашивания.

Решают задачу нахождения формы линии зацепления передачи, которая соответствовала бы минимуму интегральной мощности изнашивания при следовании нагруженной точки (или нескольких точек) контакта вдоль линии зацепления. Последовательное рассмотрение указанных условий требует применения методов вариационного исчисления. В результате получают выражение для криволинейной симметричной заполюсной части линии зацепления, лежащей в торцовой плоскости, в виде

р (а ) ро ехр (cos2 «в

da.И

VCOS a - COS Ч2в

)

где р ,а полярные координаты с центром в полюсе зацепления;

OB - угол зацепления, соответствующий предельной точке линии зацепления; ро р ( 0 ) - масштабная величина.

Дальнейшее исследование задачи на экстремум показывает, что «в 45°.

При профилировании производящей рейки по оптимальной линии зацепления получают уравнения (в той же системе координат) симметричной части профиля рейки в виде

х p(a)(cosa- 1/cosa) +po +

(a)-da; оcos2a(3)

у p(a)sina, где х, у - координаты профиля рейки; а- переменный угол зацепления; р (а) определяются по выражению (2). Для вычисления координат профиля рейки по выражению (3) имеется программа, дающая погрешность не выше 5,6 . Учитывая однако, что ГОСТ на режущий инструмент погрешности профиля менее 10 run не предусмотрены, выполняют аппроксимацию кривой (3) с помощью гиперболы,---i

х V у2+(0,4224 mn)2. (4)

где х. у - прямоугольные координаты, причем х совпадает с делительной прямой. mn - нормальный модуль,

В соответствии с уравнением (2) предельная высота главной поверхности нарезаемого зуба должна определяться предельной точкой линии зацепления, для которой Ов 45°. При переходе к аппроксимирующему выражению (4) это соответствует

О Y 0.821 mn. (5) Таким образом, полная высота активной части зуба колеса, нарезанного предлагаемым способом, практически не должна быть более 1,64 mn.

Для лучшего сопряжения с переходными кривыми и образования радиального зазора построение исходного контура по

выражению (4) может выполняться вплоть до ,9 mn.

Технико-экономическая эффективность изобретения достигается за счет увеличения ресурса работы, стабильности профиля

и минимальных потерь при работе передачи. Для доказательства сравним работу трения, совершаемую при движении точки (точек) нагруженного контакта зубьев вдоль линии зацепления. Расчет производят для

профильно-сопряженных передач по выражению

Атр

Т(1 +I2i)f

fw

dp, (6)

r«iQ COS О

0 где l2i - передаточное отношение;

fwi - радиус начальной окружности первого колеса.

Для зацепления Новикова в выражение (6) следует положить р const, a const, ав 5 длина линии зацепления при осевом коэффициенте перекрытия .

Объединяя общие параметры сравниваемых передач в постоянную С, получают

для эвальвентной передачи 0АэТр 0.562 С;

для передач с зацеплением Новикова ,093 С.

для циклоидальной передачи с улучшенными показателями 5Ацтр 0,0462 С;

для передачи; нарезанной инструментом, выполненные в соответствии с предлагаемым способом ,0325 С.

Таким образом, при замене, например, эвольвентной передачи передачей, нарезанной предлагаемым способом, может быть достигнута экономия энергии (42%).

Передача, изготовленная согласно предлагаемому способу, соответствует форме естестр иного износа и поэтому для нее переходный процесс теоретически исключен, что гарантирует максимальный ресурс при сохраннии высоких показателей прочности.

Формула изобретения

Способ изготовления зубчатой передачи, составленной из колес с выпукло-вогнутыми профилями зубьев, линия зацепления которых лежит в торцовой плоскости, при этом каждое колесо передачи нарезают методом огибания общим инструментом рееч- ного типа, главные рабочие кромки которого сопрягаются на головке и ножке круговыми участками, отличающийся тем, что, с целью повышения износостойкости передачи путем придания профилям

зубьев формы естественного износа, используют инструмент, главные режущие кромки зубьев которого выполнены в соответствии с зависимостями

х р (а) (cos « - 1 /cos cty-po +

°9

+ fp(a)

sin a

0

5

0

COS a d a у p(a)

где х, у - координаты главных режущих кромок;

р ( а) ро ехр (cos2 сь

7 a-g

о V COS4 - COS4G e

р , а - полярные координаты с центром в полюсе зацепления, причем а - переменный угол зацепления;

о« 45° - предельный угол зацепления;

РО 0,4224 mn - масштабная величина, при этом круговые участки выполнены с радиусом 0,3 модуля, а общая высота зубьев инструмента соответствует двум модулям.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| Цилиндрическая зубчатая передача | 1975 |

|

SU644986A1 |

| Зубчатая передача | 1988 |

|

SU1793131A1 |

| Зубчатая передача | 1985 |

|

SU1240983A1 |

| Ортогональная зубчатая перегородка | 1984 |

|

SU1237816A1 |

| Зубчатая передача | 1983 |

|

SU1357628A1 |

| Зубчатая передача | 1977 |

|

SU929917A1 |

| Зубчатая передача | 1983 |

|

SU1359522A1 |

| ЧЕРВЯЧНАЯ ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА | 1999 |

|

RU2136987C1 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2160858C1 |

Изобретение относится к машиностроению, в частности к изготовлению зубчатых передач, составленных из колес с выпукло-вогнутыми профилями зубьев. Цель изобретения - повышение износостойкости передачи путем придания профи; лям зубьев формы естественного износа. Каждое колесо зубчатой передачи нарезают методом огибания общим инструментом реечного типа, главные рабочие кромки которого сопрягаются на головке и ножке круговыми участками и выполнены в соответствии с зависимостями х р(а)( cos а - 1/cos fit) + / + + Jp (a) (sin o)d a / cos2a . о у /(a)slna где х, у - координаты главных режущих кромок; P(a)p0exp(cos2a« / d a / ) ; о р , а - полярные координаты с центром в полюсе зацепления, причем а- переменный угол зацепления; OB 45° - предельный угол зацепления: /QO 0.4224 mn - масштабная величина, при этом круговые участки выполнены с радиусом 0,3 модуля, а общая высота зубьев инструмента соответствует двум модулям. 1 ил. и

| Вестник машиностроения, 1980, № 10, с, 16-18. |

Авторы

Даты

1991-06-23—Публикация

1988-07-06—Подача