Изобретение касается неразрушающего контроля ультразвуковым методом и может быть использовано в ультразвуковых приборах и установках по контролю качества деталей.

Целью изобретения является повышение достоверности ультразвукового контроля за счет устранения эхо-сигналов от структурных неоднородностей и улучшения качества слежения за акустическим контактом и сокращения времени контроля.

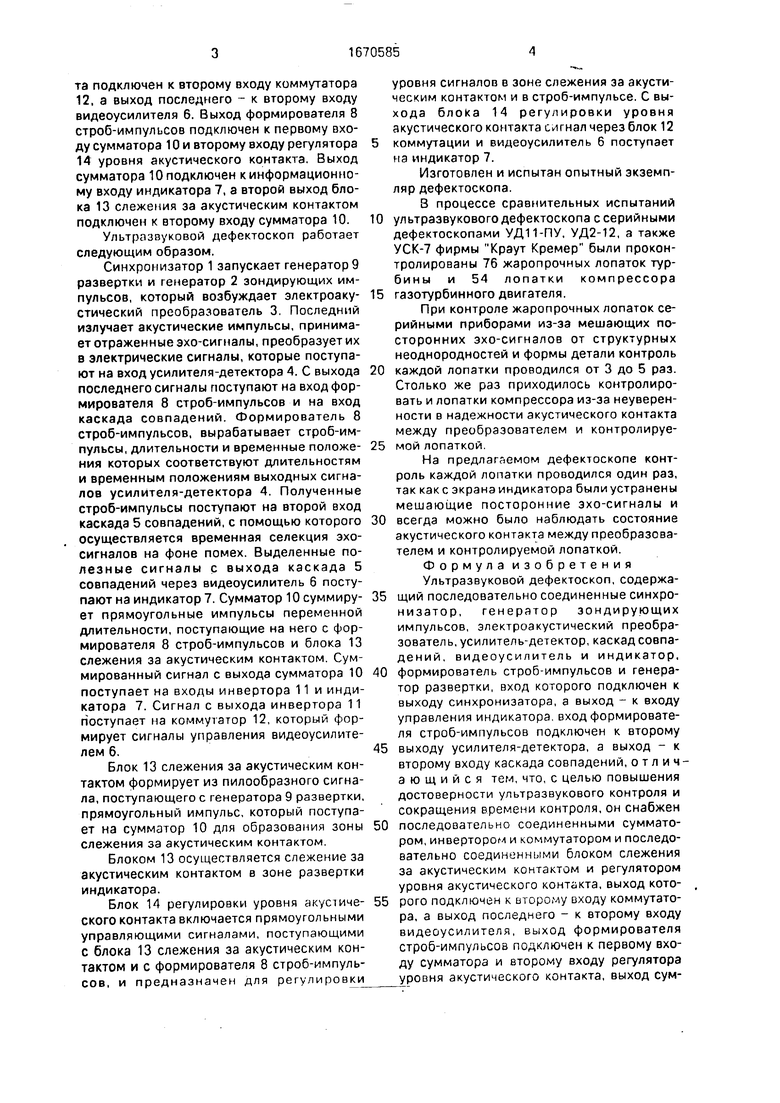

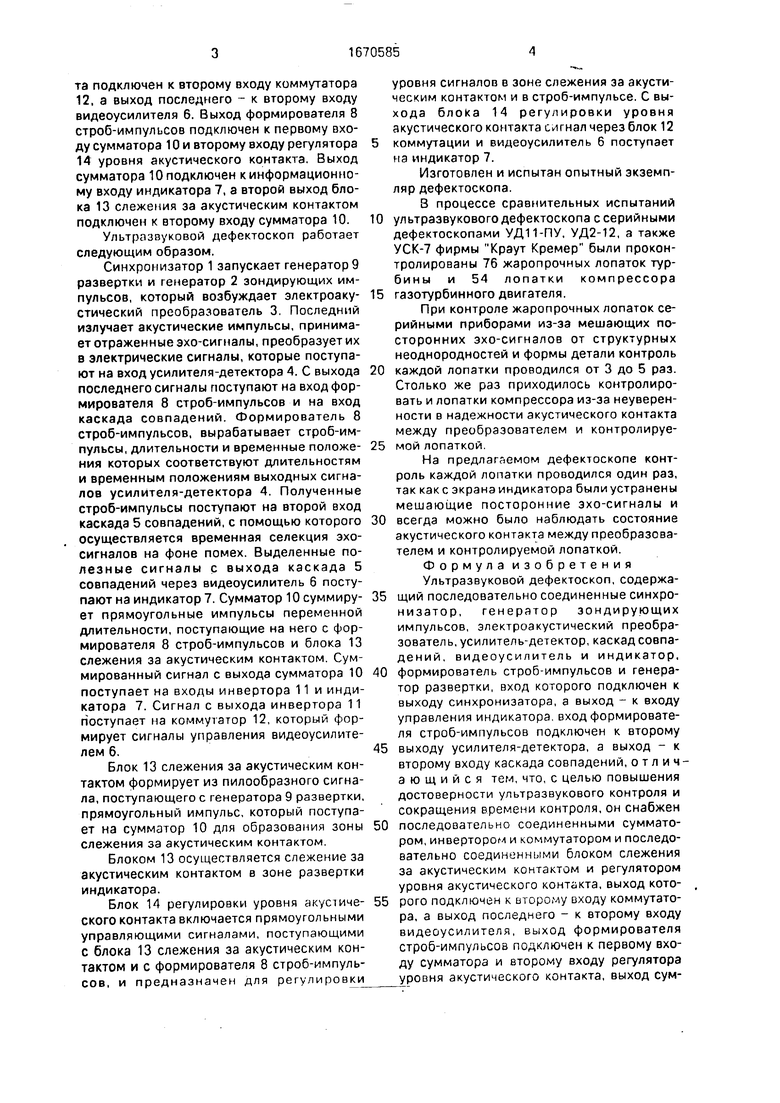

На чертеже представлена структурная схема ультразвукового дефектоскопа.

Ультразвуковой дефектоскоп содержит последовательно соединенные синхронизатор 1. генератор 2 зондирующих импульсов,

электроакустический преобразователь 3, усилитель-детектор 4, каскад 5 совпадений, видеоусилитель 6 и индикатор 7, формирователь 8 строб-импульсов и генератор 9 развертки, последовательно соединенные сумматор 10, инвертор 11 и коммутатор 12 и последовательно соединенные блок 13 слежения за акустическим контактом и регулятор 14 уровня акустического контакта. Вход генератора 9 развертки подключен к выходу синхронизатора 1, а выход - к входу управления индикатора 7. Вход формирователя 8 строб-импульсов подключен к второму выходу усилителя-детектора 4, а выход - к второму входу каскада 5 совпадений. Выход регулятора 14 уровня акустического контак(X VI О (Л 00

ел

та подключен к второму входу коммутатора 12, а выход последнего - к второму входу видеоусилителя 6. Выход формирователя 8 строб-импульсов подключен к первому входу сумматора 10 и второму входу регулятора 14 уровня акустического контакта. Выход сумматора 10 подключен к информационному входу индикатора 7, а второй выход блока 13 слежения за акустическим контактом подключен к второму входу сумматора 10.

Ультразвуковой дефектоскоп работает следующим образом.

Синхронизатор 1 запускает генератор 9 развертки и генератор 2 зондирующих импульсов, который возбуждает электроакустический преобразователь 3. Последний излучает акустические импульсы, принимает отраженные эхо-сигналы, преобразует их в электрические сигналы, которые поступают на вход усилителя-детектора 4. С выхода последнего сигналы поступают на вход формирователя 8 строб-импульсов и на вход каскада совпадений. Формирователь 8 строб-импульсов, вырабатывает строб-импульсы, длительности и временные положения которых соответствуют длительностям и временным положениям выходных сигналов усилителя-детектора 4. Полученные строб-импульсы поступают на второй вход каскада 5 совпадений, с помощью которого осуществляется временная селекция эхо- сигналов на фоне помех. Выделенные полезные сигналы с выхода каскада 5 совпадений через видеоусилитель 6 поступают на индикатор 7. Сумматор 10 суммирует прямоугольные импульсы переменной длительности, поступающие на него с формирователя 8 строб-импульсов и блока 13 слежения за акустическим контактом. Суммированный сигнал с выхода сумматора 10 поступает на входы инвертора 11 и индикатора 7. Сигнал с выхода инвертора 11 поступает на коммутатор 12, который формирует сигналы управления видеоусилителем 6.

Блок 13 слежения за акустическим контактом формирует из пилообразного сигнала, поступающего с генератора 9 развертки, прямоугольный импульс, который поступает на сумматор 10 для образования зоны слежения за акустическим контактом.

Блоком 13 осуществляется слежение за акустическим контактом в зоне развертки индикатора.

Блок 14 регулировки уровня акустического контакта включается прямоугольными управляющими сигналами, поступающими с блока 13 слежения за акустическим контактом и с формирователя 8 строб-импульсов, и предназначен для регулировки

уровня сигналов в зоне слежения за акустическим контактом и в строб-импульсе. С выхода блока 14 регулировки уровня акустического контакта сигнал через блок 12

коммутации и видеоусилитель 6 поступает на индикатор 7.

Изготовлен и испытан опытный экземпляр дефектоскопа.

В процессе сравнительных испытаний

0 ультразвукового дефектоскопа ссерийными дефектоскопами УД11-ПУ, УД2-12, а также УСК-7 фирмы Крэут Кремер были проконтролированы 76 жаропрочных лопаток турбины и 54 лопатки компрессора

5 газотурбинного двигателя.

При контроле жаропрочных лопаток серийными приборами из-за мешающих посторонних эхо-сигналов от структурных неоднородностей и формы детали контроль

0 каждой лопатки проводился от 3 до 5 раз. Столько же раз приходилось контролировать и лопатки компрессора из-за неуверенности в надежности акустического контакта между преобразователем и контролируе5 мой лопаткой.

На предлагаемом дефектоскопе контроль каждой лопатки проводился один раз, так какс экрана индикатора былиустранены мешающие посторонние эхо-сигналы и

0 всегда можно было наблюдать состояние акустического контакта между преобразователем и контролируемой лопаткой. Формула изобретения Ультразвуковой дефектоскоп, содержа5 щий последовательно соединенные синхронизатор, генератор зондирующих импульсов, электроакустический преобразователь, усилитель-детектор, каскад совпадений, видеоусилитель и индикатор,

0 формирователь строб-импульсов и генератор развертки, вход которого подключен к выходу синхронизатора, а выход - к входу управления индикатора, вход формирователя строб-импульсов подключен к второму

5 выходу усилителя-детектора, а выход - к второму входу каскада совпадений, отличающийся тем, что, с целью повышения достоверности ультразвукового контроля и сокращения времени контроля, он снабжен

0 последовательно соединенными сумматором, инвертором и коммутатором и последовательно соединенными блоком слежения за акустическим контактом и регулятором уровня акустического контакта, выход кото5 рого подключен к второму входу коммутатора, а выход последнего - к второму входу видеоусилителя, выход формирователя строб-импульсов подключен к первому входу сумматора и второму входу регулятора уровня акустического контакта, выход сумматора подключен к информационному входу индикатора, а второй выход блока слежения за акустическим контактом подключен к второму входу сумматора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1978 |

|

SU845083A1 |

| Ультразвуковой дефектоскоп | 1977 |

|

SU785742A1 |

| Ультразвуковой дефектоскоп (его варианты) | 1980 |

|

SU953557A1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Ультразвуковой дефектоскоп | 1982 |

|

SU1035508A1 |

| Ультразвуковой дефектоскоп | 1981 |

|

SU989470A1 |

| Ультразвуковой интроскоп-дефектоскоп | 1986 |

|

SU1702291A1 |

| Ультразвуковой цифровой дефектоскоп | 1975 |

|

SU596878A1 |

| Ультразвуковой дефектоскоп для контроля изделий зеркально-теневым методом | 1988 |

|

SU1559281A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ КАЧЕСТВА КРУПНОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2039980C1 |

Изобретение касается неразрушающего контроля ультразвуковым методом и может быть использовано в ультразвуковых приборах и установках по контролю качества деталей. Целью изобретения является повышение достоверности ультразвукового контроля за счет устранения эхо-сигналов от структурных неоднородностей и улучшения качества слежения за акустическим контактом. Для этого в ультразвуковой дефектоскоп встроены электронные блоки, которые позволяют выделить эхо-сигнал от дефекта на фоне посторонних эхо-сигналов. При контроле деталей поверхностными или сдвиговыми ультразвуковыми волнами осуществляется слежение за акустическим контактом, для чего на развертке экрана дефектоскопа выделена зона слежения за акустическим контактом с независимой регулировкой амплитуды сигналов в ней. Зона слежения может перемещаться по всей развертке экрана дефектоскопа в зависимости от решаемой задачи. 1 ил.

//////////

| Ультразвуковой дефектоскоп | 1971 |

|

SU423034A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 757976, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-24—Подача