Изобретение относится к термоядерной энергетической технологии и может быть использовано при создании термоядерных установок и реакторов.

Для съема выносимого в диверторную камеру тепла используют твердотельную приемную пластину с встроенными каналами охлаждения, по которым прокачивают воду. От способа организации теплосъема зависит срок службы и надежность конструкции, которые определяются вероятностью разгерметизации контура охлаждения и попадания теплоносителя в вакуумную камеру реактора. Разгерметизацию контура охлаждения могут вызвать растрескивание конструкции под действием термонапряжений и оплавление конструкции в аварийных режимах при отказе системы прокачки водяного теплоносителя.

Для повышения срока службы и надежности энергоприемника используют такие способы охлаждения, в которых водяной теплоноситель отделяется от вакуума двойным контуром, причем герметичные конструкции контура испытывают минимальные термонапряжения.

Известны способы теплосъема, в которых водяной теплоноситель прокачивается по трубкам, впаянным в тепловоспринимающую панель. Недостатком такого подхода является возникновение значительных термонапряжений, связанных с различием КТР материалов трубки и самой панели. Кроме того, дополнительная граница для теплоносителя является весьма условной в плане предотвращения распространения трещин и утечек теплоносителя.

Наиболее близким по технической сущности решением является способ теплосъема, принятый в проекте первой стенки термоядерного реактора NET. В данном проекте для теплосъема с первой стенки реактора в зазоре между трубкой, по которой прокачивается вода, и внешним герметичным кожухом (тепловоспринимающей панелью) помещается жидкометаллический наполнитель, который передает тепло от тепловоспринимающей панели к трубке с водой. При этом устраняются недостатки описанного способа. Наполнитель исключает жесткую механическую связь между внешней панелью и трубкой охлаждения и служит эффективным барьером на пути распространения трещин, утечек водяного теплоносителя и попадания трития в воду.

Недостатком данного способа охлаждения является существенно неоднородный прогрев различных частей конструкции, связанный с односторонним тепловым нагружением и пассивным использованием жидкометаллического напыления, а также неэффективное использование для охлаждения поверхности трубки с водяным теплоносителем. Эти недостатки приводят к повышенным термомеханическим напряжениям в конструкции, ограничивают допустимую тепловую нагрузку и круг используемых материалов. Все это в конечном счете снижает ресурс и надежность конструкции.

Цель изобретения - повышение срока службы и надежности конструкции энергоприемника.

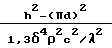

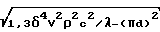

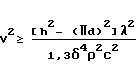

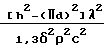

Это достигается тем, что в известном способе теплосъема для энергоприемника дивертора термоядерного реактора, состоящем в прокачке водяного теплоносителя через трубку, тепло к которой от тепловоспринимающего внешнего трубчатого кожуха передает промежуточный слой жидкого металла-наполнителя, металл-наполнитель прокачивают вдоль трубчатого зазора, образованного трубкой с водой и тепловоспринимающим трубчатым кожухом, и вращают вокруг оси трубки с водой, причем продольную скорость прокачки выбирают из соотношения: V2≥  где δ - ширина трубчатого зазора;

где δ - ширина трубчатого зазора;

d - диаметр трубки с водой;

ρ, с и λ - соответственно плотность, теплосъемность и теплопроводность материала-наполнителя;

h - шаг винтообразной вставки.

Способов с аналогичными отличительными признаками не обнаружено.

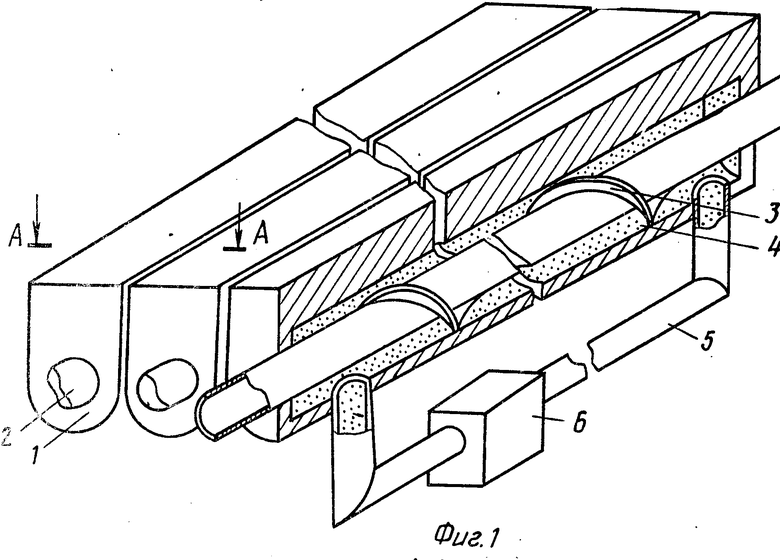

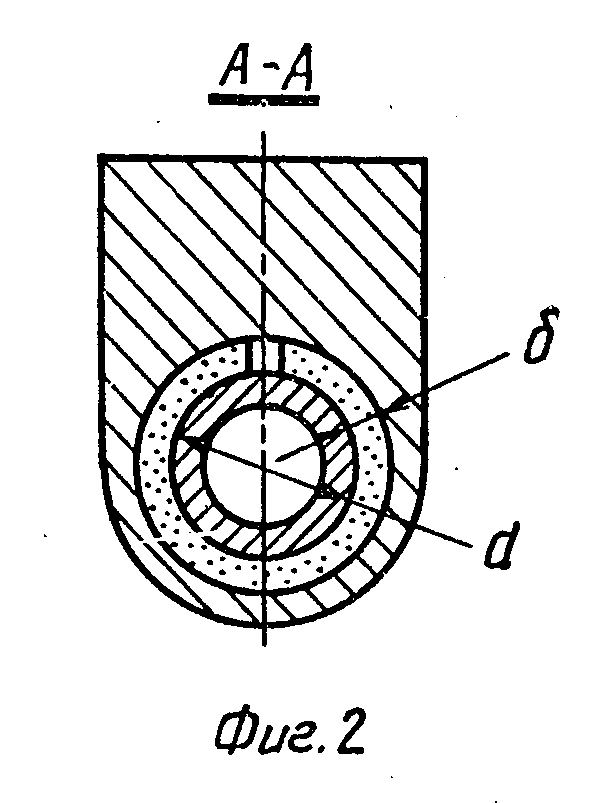

На фиг. 1 изображено устройство энергоприемника, в котором реализуется предлагаемый способ охлаждения; на фиг. 2 - разрез А-А на фиг. 1;

Устройство представляет собой наборную панель профилированных трубчатых элементов 1 с коаксиально встроенными в них трубками 2 охлаждения. В зазоре между трубчатыми элементами и трубками охлаждения находится спиралевидная центрирующая перегородка 3, а свободное пространство заполнено жидкометаллическим наполнителем 4. Зазор является частью жидкометаллического контура 5, в который встроен насос для прокачки наполнителя 6.

Охлаждение данного устройства осуществляется следующим способом. Тепловой поток, падающий на плоскую приемную поверхность устройства передается жидкометаллическому наполнителю, который медленно прокачивается со скоростью V, причем спиралевидная перегородка обеспечивает как продольное движение металла вдоль трубки (со скоростью V ), так и поперечное движение вокруг трубки (со скоростью V⊥). Шаг спирали выбирается таким образом, чтобы при вращении наполнителя вокруг трубки тепловой поток, передаваемыми накопителю, успевал сноситься поперечным течением металла прежде, чем он достигнет трубки охлаждения. При этом поперечная скорость металла определяется из соотношения τV⊥≥

), так и поперечное движение вокруг трубки (со скоростью V⊥). Шаг спирали выбирается таким образом, чтобы при вращении наполнителя вокруг трубки тепловой поток, передаваемыми накопителю, успевал сноситься поперечным течением металла прежде, чем он достигнет трубки охлаждения. При этом поперечная скорость металла определяется из соотношения τV⊥≥  , где τ - время, за которое тепловой фронт преодолевает зазор между трубками. Известно, что τ = 0,81 δ2 ρ c / λ. Используя очевидное соотношение V/V⊥=

, где τ - время, за которое тепловой фронт преодолевает зазор между трубками. Известно, что τ = 0,81 δ2 ρ c / λ. Используя очевидное соотношение V/V⊥=  d , получим условие размывания теплового потока

d , получим условие размывания теплового потока

h≅  При выполнении данного условия тепловой поток на энергоприемник принимается трубкой охлаждения не только со стороны, обращенной к плазме, но и с обратной. При этом приблизительно вдвое увеличивается эффективная площадь трубки с водой, используемая для съема тепла, что снижает тепловую нагрузку на трубку по сравнению со случаем неподвижного наполнителя. Снижение удельной тепловой нагрузки на трубку охлаждения и более равномерный ее нагрев снижают возникающие в трубке термонапряжения и повышают ее надежность и срок службы. Кроме того, вращением наполнителя осуществляется подогрев тыльной части трубчатого элемента, что уменьшает неоднородность его прогрева и уменьшает возникающие в нем термонапряжения. Для эффективного азимутального (вращательного) переноса тепла не требуется большой поперечной скорости наполнителя. Например, для галлиевого наполнителя при ширине зазора δ = 3 мм и диаметре трубки охлаждения d = 10 мм минимально необходимая поперечная скорость составит около 4 см/с. Такая скорость прокачки легко достижима при разумных давлениях в жидкометаллическом контуре (от 10 до 100 атм) даже с учетом МГД сопротивлений. Дополнительным преимуществом предлагаемой конструкции является возможность не только азимутального, но и продольного размазывания тепла с помощью наполнителя. Известно, что тепловая нагрузка на энергоприемник дивертора сильно пикирована и сосредоточена в слое шириной 10-20 см. При продольной скорости прокачки в несколько десятков сантиметров в секунду будет происходить аккумуляция тепла наполнителем в зоне максимальной тепловой нагрузки и постепенная его передача трубке охлаждения. При таких скоростях для снижения МГД-сопротивления внутренняя поверхность трубчатых элементов выстилается слабопроводящим или электроизоляционным материалом. Использование прокачиваемого теплоаккумулирующего наполнителя также благоприятно влияет на систему охлаждения водой (отсутствие ее закипания) при кратковременных аномальных всплесках тепловой нагрузки).

При выполнении данного условия тепловой поток на энергоприемник принимается трубкой охлаждения не только со стороны, обращенной к плазме, но и с обратной. При этом приблизительно вдвое увеличивается эффективная площадь трубки с водой, используемая для съема тепла, что снижает тепловую нагрузку на трубку по сравнению со случаем неподвижного наполнителя. Снижение удельной тепловой нагрузки на трубку охлаждения и более равномерный ее нагрев снижают возникающие в трубке термонапряжения и повышают ее надежность и срок службы. Кроме того, вращением наполнителя осуществляется подогрев тыльной части трубчатого элемента, что уменьшает неоднородность его прогрева и уменьшает возникающие в нем термонапряжения. Для эффективного азимутального (вращательного) переноса тепла не требуется большой поперечной скорости наполнителя. Например, для галлиевого наполнителя при ширине зазора δ = 3 мм и диаметре трубки охлаждения d = 10 мм минимально необходимая поперечная скорость составит около 4 см/с. Такая скорость прокачки легко достижима при разумных давлениях в жидкометаллическом контуре (от 10 до 100 атм) даже с учетом МГД сопротивлений. Дополнительным преимуществом предлагаемой конструкции является возможность не только азимутального, но и продольного размазывания тепла с помощью наполнителя. Известно, что тепловая нагрузка на энергоприемник дивертора сильно пикирована и сосредоточена в слое шириной 10-20 см. При продольной скорости прокачки в несколько десятков сантиметров в секунду будет происходить аккумуляция тепла наполнителем в зоне максимальной тепловой нагрузки и постепенная его передача трубке охлаждения. При таких скоростях для снижения МГД-сопротивления внутренняя поверхность трубчатых элементов выстилается слабопроводящим или электроизоляционным материалом. Использование прокачиваемого теплоаккумулирующего наполнителя также благоприятно влияет на систему охлаждения водой (отсутствие ее закипания) при кратковременных аномальных всплесках тепловой нагрузки).

В отличие от прототипа, в котором одностороннее тепловое нагружение приводит к существенным термонапряжениям, что снижает срок службы конструкции, в предлагаемом способе охлаждения неоднородность прогрева существенно ниже, что повышает ресурс работы конструкции. Применение предлагаемого способа продлевает срок службы энергоприемника дивертора термоядерного реактора, сокращает число его плановых замен и связанные с заменой затраты. (56) Nex European Tourus, Status Report, Net Report, 51, 1985, p. 183.

Next European Tourus, Status Report, Net Report 51, 1985, p. 159, 162.

| название | год | авторы | номер документа |

|---|---|---|---|

| Энергоприемник дивертора термоядерного реактора с магнитным удержанием | 1980 |

|

SU1039386A1 |

| МИШЕНЬ ДЛЯ ОТВОДА ТЕПЛА ИЗ ПОТОКА ПЛАЗМЫ | 1992 |

|

RU2061261C1 |

| ЯДЕРНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2020 |

|

RU2760079C1 |

| Устройство для локализации аварии в вакуумной камере термоядерного реактора | 2018 |

|

RU2710183C2 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ТЕРМОЯДЕРНОГО РЕАКТОРА | 1994 |

|

RU2065208C1 |

| СИСТЕМА ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ТЕРМОЯДЕРНОГО РЕАКТОРА | 1991 |

|

RU2043666C1 |

| Теплопроводящая панель для жидкостных систем охлаждения детекторных модулей и способ ее изготовления | 2022 |

|

RU2806879C1 |

| ЗАЩИТНАЯ ЧАСТЬ МОДУЛЯ БЛАНКЕТА ТЕРМОЯДЕРНОГО РЕАКТОРА | 2011 |

|

RU2456685C1 |

| ПРИЕМНАЯ ПЛАСТИНА ДИВЕРТОРА СТАЦИОНАРНОГО ТЕМОЯДЕРНОГО РЕАКТОРА | 2020 |

|

RU2738809C1 |

| Способ защиты пластин дивертора термоядерного реактора | 1979 |

|

SU818335A1 |

Изобретение относится к области инженерных проблем управляемого термоядерного синтеза и может быть использовано при проектировании и создании термоядерных установок и реакторов. Целью изобретения является повышение срока службы и надежности конструкции энергоприемника дивертора. Сущность изобретения заключается в прокачке жидкометаллического наполнителя через зазоры со спиральными вставками между охлаждаемыми водой трубками и внутренними стенками трубчатых элементов, образующих панель энергоприемника, причем продольную скорость прокачки жидкометаллического наполнителя выбирают из условия  , где δ - ширина зазора; d - диаметр трубки с водой; r , c и l - соответственно плотность, удельная теплоемкость и теплопроводность жидкометаллического наполнителя; h - шаг спиральной вставки. При выполнении приведенного условия тепловой поток, приходящий на энергоприемник, будет восприниматься трубкой не только со стороны, обращенной к плазме, но и с обратной. Благодаря этому почти вдвое увеличивается величина воспринимающей тепло поверхности трубки, что приводит к выравниванию температурного поля в трубке и трубчатом элементе и соответственно к снижению в них термонапряжений. Все это способствует продлению срока службы энергоприемника. 2 ил.

, где δ - ширина зазора; d - диаметр трубки с водой; r , c и l - соответственно плотность, удельная теплоемкость и теплопроводность жидкометаллического наполнителя; h - шаг спиральной вставки. При выполнении приведенного условия тепловой поток, приходящий на энергоприемник, будет восприниматься трубкой не только со стороны, обращенной к плазме, но и с обратной. Благодаря этому почти вдвое увеличивается величина воспринимающей тепло поверхности трубки, что приводит к выравниванию температурного поля в трубке и трубчатом элементе и соответственно к снижению в них термонапряжений. Все это способствует продлению срока службы энергоприемника. 2 ил.

СПОСОБ ТЕПЛОСЪЕМА С ПОВЕРХНОСТИ ЭНЕРГОПРИЕМНИКА ДИВЕРТОРА ТЕРМОЯДЕРНОГО РЕАКТОРА, заключающийся в прокачке водяного теплоносителя через трубку, образующую тепловой контакт с тепловоспринимающим внешним трубчатым кожухом через слой жидкометаллического наполнителя, отличающийся тем, что, с целью повышения срока службы и надежности энергоприемника, жидкометаллический наполнитель прокачивают вдоль кольцевого зазора, образованного трубкой теплоносителя с размещенной в нем спиральной направляющей вставкой и тепловоспринимающим трубчатым кожухом, причем продольную скорость v прокачки выбирают из соотношения

V2≥  ,

,

где δ - ширина кольцевого зазора;

d - диаметр трубки с водой;

ρ , C , λ - соответственно плотность, теплоемкость и теплопроводность жидкометаллического наполнителя;

h - шаг спиральной направляющей вставки.

Авторы

Даты

1994-04-15—Публикация

1988-10-06—Подача