Изобретение относится к технологическим процессам лазерной обработки материалов, обеспечивающим равномерность воздействия путем демодуляции лазерного излучения на объекте, и может быть использовано при термоупрочнении цилиндрических изделий из чугуна и стали сложной конфигурации (канавки, проточки и т.п.) с большой кривизной, в частности проволоки, спекания сверхпроводниковых материалов в форме стержня.

Цель изобретения - повышение эффективности лазерной обработки и повышение равномерности распределения лазерной энергии по поверхности обрабатываемого материала.

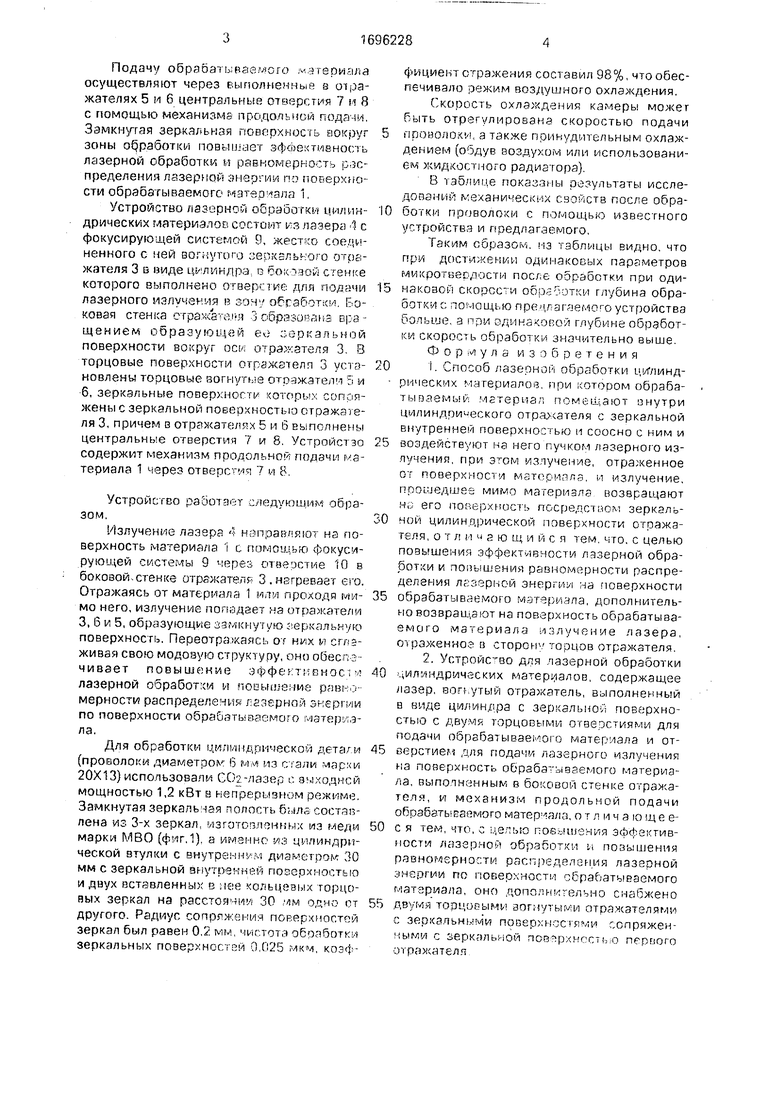

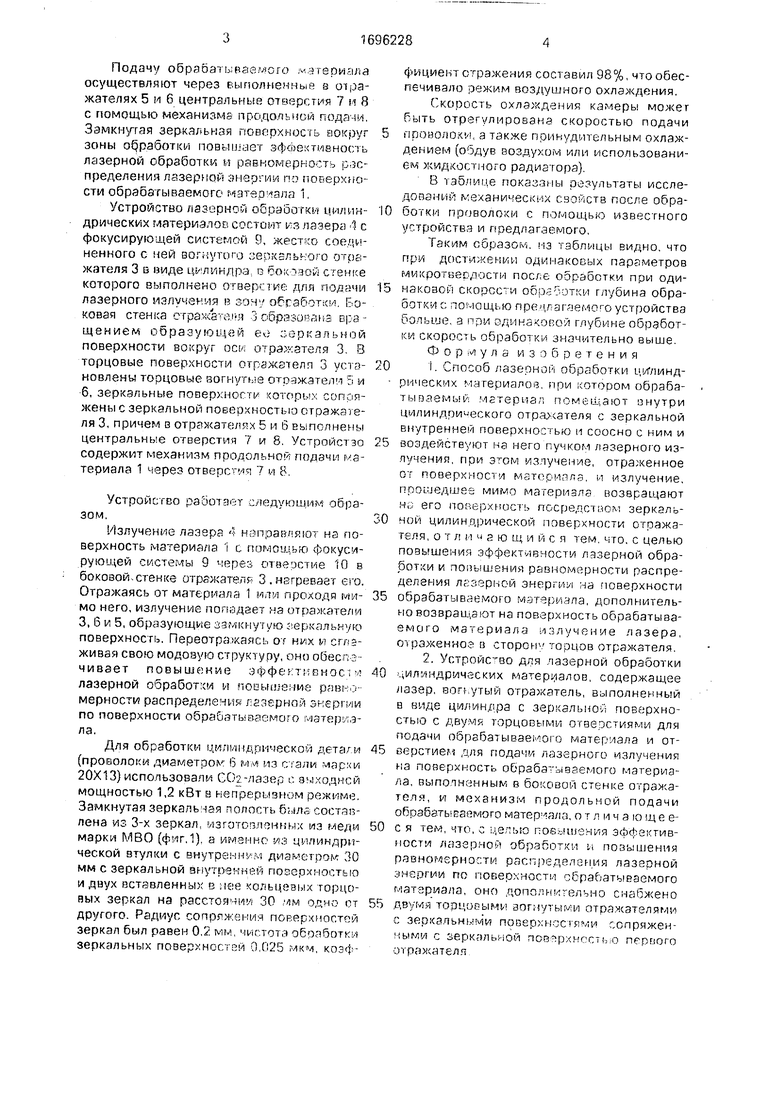

На фиг.1 представлено устройство лазерной обработки с находящейся в нем цилиндрической деталью, на фш 2 - схема осуществления способа лазерной обработки цилиндрических материалов

Способ лазерной обработки цилиндрических матеоиалсв при котором на обрабатываемый материал 1 воздействуют пучком 2 лазерного излучения, отраженное от поверхности обрабатываемого материала 1 излучение и излучение прошедшее мимо материала 1, возвращают на его поверхность с помощью поверхности, установленного соосно обрабатываемому материалу вогнутого отражателя 3, образованной вращением образующей зеркальной поверхности отражателя вокруг оси. пярзллелыюй оси обрабатываемого материала 1 Излучение лазера 4, отраженного от материала 1 в сторону торцов отражателя 3, возвращают в зону обработки с помощью торцовых вогнутых отражателей 5 и 6. установленных на торцах отражателе 3 Зеркальные повер но- сти отражателей 5 и 6 образуют зчмкн)Тую зеркальную поверхность с зеркальной по верхностью отражателя 3

О

ю

о

Г° К5

00

Подачу обрабатываемого материала осуществляют через выполненные в отражателях 5 и 6 центральные отверстия 7 и 8 с помощью механизма продольной подачи. Замкнутая зеркальная поверхность вокруг зоны обработки повышает эффективность лазерной обработки и равномерность распределения лазерной энергии по поверхности обрабатываемого материала 1.

Устройство лазерной обработки цилиндрических материалов состоит из лазера 4 с фокусирующей системой 9, жестко соединенного с ней вогнутого зеркального отражателя 3 в виде цилиндра, в боковой стенке которого выполнено отверстие для подачи лазерного излучения в зону обработки. Боковая стенка отражателя 3 образована вращением образующей ее зеркальной поверхности вокруг оси отражателя 3. В торцовые поверхности отражателя 3 установлены торцовые вогнутые отражатели 5 и 6, зеркальные поверхности которых сопряжены с зеркальной поверхностью отражателя 3, причем в отражателях 5 и 6 выполнены центральные отверстия 7 и 8. Устройство содержит механизм продольном подачи материала 1 через отверстия 7 и 8.

Устройство работает следующим образом.

Излучение лазера 4 направляют на поверхность материала 1 с помощью фокусирующей системы 9 через отверстие 10 в боковой-стенке отражателя 3, нагревает его. Отражаясь от материала 1 или проходя мимо него, излучение попадает на отражатели 3, 6 и 5, образующие замкнутую зеркальную поверхность. Переотражаясь от них и сглаживая свою модовую структуру, оно обеспе- чивает повышение эффективности лазерной обработки и повышение равномерности распределения лазерной энергии по поверхности обрабатываемого материала.

Для обработки цилиндрической детали (проволоки диаметром б мм из стали марки 20X13) использовали СС 2-лазер с выходной мощностью 1,2 кВт в непрерывном режиме. Замкнутая зеркальная полость была составлена из 3-х зеркал, изготовленных из меди марки МВО (фиг.1), а именно из цилиндрической втулки с внутренним диаметром 30 мм с зеркальной внутренней поверхностью и двух вставленных в нее кольцевых торцовых зеркал на расстоянии 30 мм одно от другого. Радиус сопряжения поверхностей зеркал был равен 0,2 мм, чистота обработки зеркальных поверхностей 0,025 мкм, коэффициент отражения составил 98%, что обеспечивало режим воздушного охлаждения.

Скорость охлаждения камеры можег быть отрегулирована скоростью подачи

проволоки, а также принудительным охлаждением (обдув воздухом или использованием жидкостного радиатора).

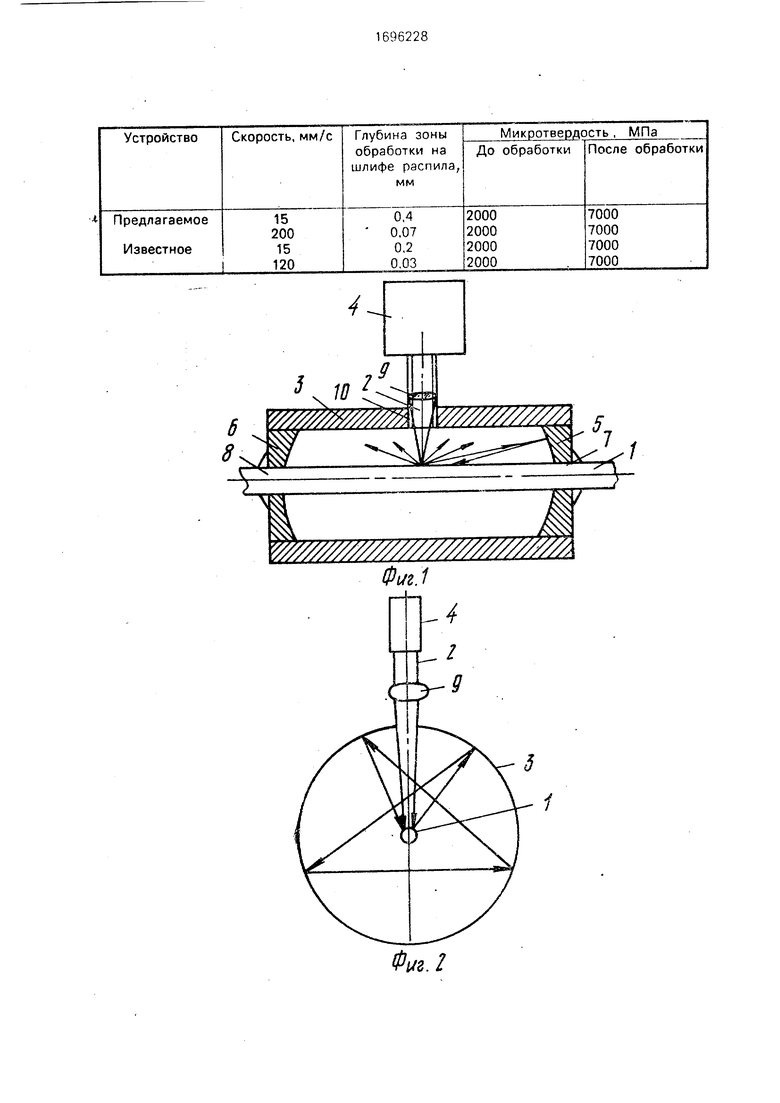

В таблице показаны результаты исследований механических свойств после обработки проволоки с помощью известного устройства и предлагаемого,

Таким образом, из таблицы видно, что при достижении одинаковых параметров микротвердости после обработки при одинаковой скорости обработки глубина обработки с помощью предлагаемого устройства больше, а при одинаковой глубине обработки скорость обработки значительно выше. Формула изобретения

1. Способ лазерной обработки ципинд рических материалов, при котором обрабатываемый материал помещают внутри цилиндрического отражателя с зеркальной внутренней поверхностью и соосно с ним и

воздействуют на него пучком лазерного излучения, при этом излучение, отраженное от поверхности материала, и излучение, прошедшее мимо материала возвращают на его поверхность посредством зеркальной цилиндрической поверхности отражателя, отличающийся тем, что, с целью повышения эффективности лазерной обработки и повышения равномерности распределения лазерной энергии на поверхности

обрабатываемого материала, дополнительно возвращают на поверхность обрабатываемого материала излучение лазера, отраженное в сторону торцов отражателя. 2. Устройство для лазерной обработки

цилиндрических материалов, содержащее лазер, вогнутый отражатель, выполненный в виде цилиндра с зеркальной поверхностью с двумя торцовыми отверстиями для подачи обрабатываемого материала и отверстием для подачи лазерного излучения на поверхность обрабатываемого материала, выполненным в боковой стенке отражателя, и механизм продольной подачи обрабатываемого материала, отличаю щеес я тем, что, с целью повышения эффективности лазерной обработки и повышения равномерности распределения лазерной энергии по поверхности обрабатываемого материала, оно дополнительно снабжено

двумя торцовыми вогнутыми отражателями с зеркальными поверхностями, сопряженными с зеркальной поверхностью первого отражателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ЛАЗЕР (ВАРИАНТЫ) | 2013 |

|

RU2582909C2 |

| ЭЛЕКТРОРАЗРЯДНЫЙ МНОГОТРУБЧАТЫЙ ЛАЗЕР С ДИФФУЗИОННЫМ ОХЛАЖДЕНИЕМ ГАЗОВОЙ СМЕСИ | 1996 |

|

RU2097889C1 |

| ОПТИЧЕСКИЙ РЕЗОНАТОР МОЩНОГО ЛАЗЕРА | 1991 |

|

RU2029421C1 |

| ИЗЛУЧАТЕЛЬ ТВЕРДОТЕЛЬНОГО ЛАЗЕРА | 1992 |

|

RU2040088C1 |

| МОЩНЫЙ ИМПУЛЬСНЫЙ СО-ЛАЗЕР С САМОИНЖЕКЦИЕЙ ИЗЛУЧЕНИЯ | 2014 |

|

RU2657345C2 |

| УСТРОЙСТВО СВЕТОДИОДНОЙ ОПТИЧЕСКОЙ НАКАЧКИ ДЛЯ ТВЕРДОТЕЛЬНЫХ ЛАЗЕРОВ | 2024 |

|

RU2841505C1 |

| ТВЕРДОТЕЛЬНЫЙ МОНОИМПУЛЬСНЫЙ ЛАЗЕР И ДВУХВОЛНОВЫЙ ЛАЗЕРНЫЙ ГЕНЕРАТОР | 2006 |

|

RU2346367C2 |

| Лазер с неустойчивым резонатором | 1982 |

|

SU1050507A1 |

| ИМПУЛЬСНЫЙ ЛАЗЕР | 2010 |

|

RU2432652C1 |

| РЕЗОНАТОР | 1993 |

|

RU2106048C1 |

Изобретение относится к лазерной технике, в частности к средствам демодуляции лазерного излучения, и может быть использовано в технологических процессах лазерной обработки материалов, в частности для упрочнения изделий из чугуна и стали имеющих поверхность сложной формы с большой кривизной, например проволоки Цель изобретения - более полная утилизация и равномерность распределения лазерной энергии при обработке детали Для этого лазерное излучение вводится в замкнутую зеркальную полость черэз которую протягивают обрабатываемый материал Новым является использование замкнутой зеркальной полости длл многократно:о мереогра- жения лазерного излучения внчтри нее. равномерный и более эффективный процесс лазерной обработки 2 с п ф-чы, 2 ил 1 тзбл

Фиг.1

1

| Промышленное применение лазеров Под ред | |||

| Кебнера | |||

| - М.: Машиностроение, 1988, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР № 1358243, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1989-07-14—Подача