Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам, применяемым при бурении в осложненных условиях.

Целью изобретения является улучшение качества бурового раствора за счет повышения ингибирования аргиллитов при одновременном сохранении низких структурно-механических показателей при температурном воздействии до 150°С

Буровой раствор содержит глину хлорид калия, КССБ, КМ Ц, жидкое стекло, этил- силиконат натрия (ГКЖ-10) и воду при следующем соотношении компонентов, мас.%:

Глина5-15

Хлорид калия1 6

КССБ1-6

КМЦ0,2-1,0

Жидкое стекло1-5

Этилсиликонат

натрия (ГКЖ-10)0,5-5,0

ВодаОстальное

Этилсиликонат натрия (ГКЖ-10) -гидро- фобизирующая кремнийорганическая жидкость, имеющая плотность 1,17-1,20 г/см , содержание сухого вещества 30% рН 13- 14

Использование этилсиликоната натрия в сочетании с жидким стеклом и другими компонентами в указанных количествах обеспечивает значительное повышение коэффициента устойчивости (до 93%) при одновременном снижении структурно-месь

Ю

с

ь ел

ханических свойств, а именно вязкости до 26с, СНС до 24/38 дПа.

Технология приготовления бурового раствора в лабораторных условиях заключается в поочередном введении компонентов в водную фазу с последующим перемешиванием в течение 60 мин на высокооборотной мешалке (3000 об/мин).

Замеры коэффициента устойчивости полученного раствора проводят согласно .известной методике. В основе методики определения коэффициента устойчивое™ аргиллитов лежит изменение массы аргиллита при длительном контакте с фильтром бурового раствора. Исследования проводят еле- дующим образом.

Образец аргиллита разливают и просеивают его через два сита с диаметром ячеек 2 и 5 мм. Вводят 24 г аргиллита с размерами частиц от 2 до 5 мм в герметично закрываю- щуюся бомбу объемом 180 см3 из инертного материала, Затем в бомбу 150 см3 вводят фильтрат исследуемого раствора и обкатывают (вращение содержимого герметично закрытой бомбы в специальном вращаю- щем устройстве в течение 16 ч, скорость вращения 60 об/мин) содержимое в два приема по 8 ч с перерывом между приемами. Содержимое бомбы извлекают через сито с диаметром отверстий 0,5 мм (обьем промывочной воды 700 ). Затем сушат оставшийся на сите промытый аргиллит при 100-105°С до постоянной массы. Взвешивают высушенный остаток аргиллита м определяют показатель устойчивости аргиллита, как процентное содержание высушенного остатка по отношению к начальной массе образца.

Таким образом оценивают фиаико- м- мическое воздействие фильтрата бурового раствора на аргиллиты, слагающие стенки скважины. Это воздействие проявляется в резупрочнении аргиллитов вследствие их увлажнения, возникновения расклиниваю- щего давления и в последующем диспергировании.

Пробу бурового раствора помещают также в толстостенную герметично закрывающуюся стальную бомбу. Последнюю уста- навливают в термостате, обеспечивающем поддержание температуры на заданном уровне с точностью ±10°С.

Термостатироаание продолжают 4-5 ч, зэтем пробу раствора охлаждают вместе с

0 5

0 5 0

5

0

5

5

0

бомбой, извлекают из нее и после перемешивания в течение 0,5-1,0 ч, определяют параметры раствора.

В табл, 1 приведены составы в предлагаемых, оптимальных и запредельных количествах ингредиентов м соответствующие показатели свойств раствора.

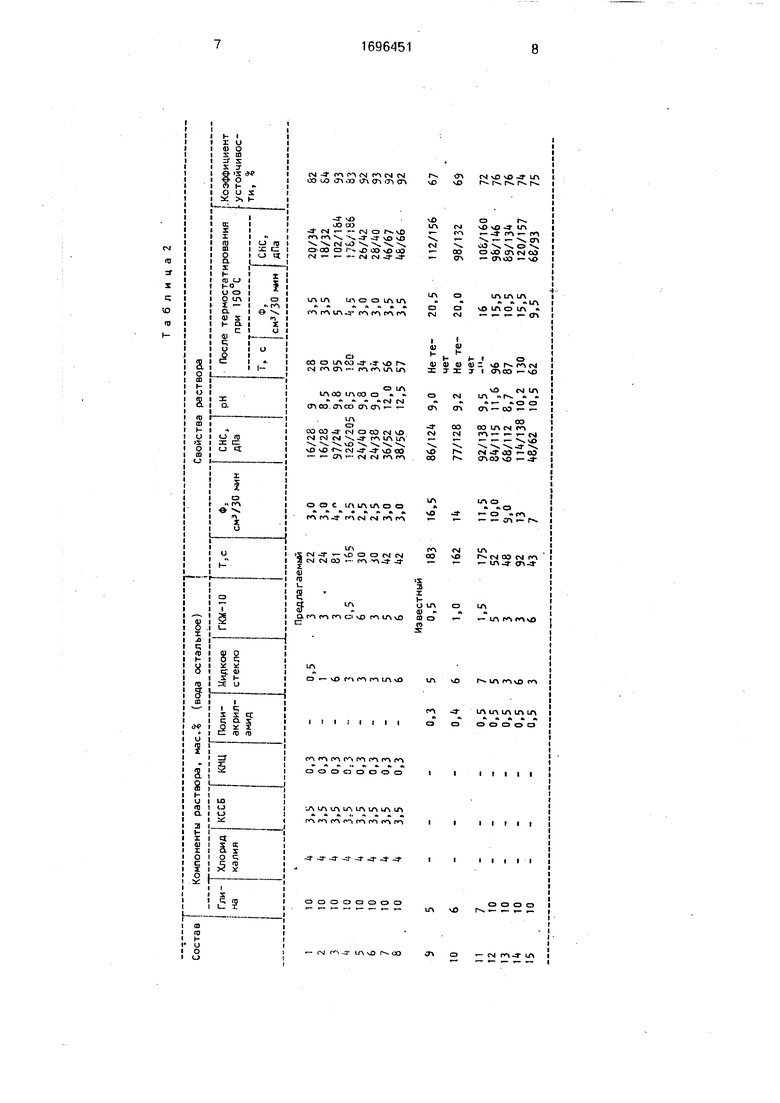

В табл. 2 показана эффективность бурового раствора по сравнению с известным.

В табл, 3 приведены примеры синерге- тического эффекта от одновременного ввода в раствор ГКЖ и жидкого стекла.

Ввод в известный раствор этилсилико- ната натрия совместно с другими компонентами резко увеличивает коэффициент устойчивости.

Пример. Для приготовления 1000 г бурового раствора смешивают 727 г воды и 100 г бентонита, смесь перемешивают в течение 2 ч. Затем в смесь вводят 40 г хлорида калия, 35 г КССБ, 3 г КМЦ, 30 г жидкого стекла и 30 г этилсиликоната натрия (ГКЖ- 10).

Б соответствии с приведенным примером готовят различные варианты раствора, отличаюа(меся количественным содержанием ингредиентов.

Использование предлагаемого бурового раствора обеспечивает увеличение коэффициента устойчивости аргиллита, слагающих стенки скаажины, и снижение структур- но-гчеханическмх свойств раствора, что позволяет снизить тяжесть осложнений в процессе бурения нефтяных и газовых сква- жмн при одновременном снижении стоимости хммобработки.

Формула изобретения

Буровой раствор, включающий глину, хлорид калия, КССБ, КМЦ, жидкое стекло м воду, отличающийся тем, что, с целью улучшения его качества за счет повышения йншбирования аргиллитов при одновременном сохранении низких структурно- механических показателей при температурном воздействии до 150°С, раствор дополнительно содержит этилсиликонат натрия npw следующем соотношении ингредиентов, шс.%:

Глина5-15;

Хлорид калия1-6

КССБ1-6

КМЦ0,2-1,0

Жидкое стекло1-5

Этилсилмконат нзтрмя 0,5-5,0

ВодаОстальное.

3

5 8 15 18 . 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10

4 4 ц it ц

0,5

1

2

3

6

8

It 4 4 ц 4

Ц

It It 4 ц ц

Ц

It

Ц Ц

It 4 It It It It It It It It It It It

3,5

3,5

3,5

3.5

3,5

3,5

3,5

3,5

3,5

3.5

3,5

0,5

1,5

it

6

8

3,5

3.5

3,5

3,5

3,5

3,5

3,5

3.5

3,5

3,5

3,5

3,5

3,5

3,5

3.5

3,5

3,5

3,5

3,5

3,5

3,5

3,5

3,5

0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3

0,3

0,3 0,3 0, 1 0,2 0,5 0.6 0.0 1,0 1,5 0.3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0.3

0,3 0,3 0,3 0,3

3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 3 0,5

1

2

It

5

6

3

3

3

3

3

3

3

0,5

5

6

3 3 3 3 3 3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

0,3

0,5

1,5

ц

5

6 3

0,3 5

6

20 21 22 35 56 23 22 25 28 33 42 48 44 28 .28 29 30 29 36 38 36 36 36 22 24 25 40 3 81 200 165 100 28 26 3u 30 132 42 42

6

6

5,5

3,5

3,5

3.5

3,0

3,5

3,5

4

5,5

12

10

3,5

3,5

3

7

4

2,5

2,5

2,5

2,5

2,5

3,0

3,0

3,0

3,5

3,5

4,0

3,5

3,5

3,0

3,0

3,0

2,5

2,5

3,0

3,0

3,0

9/24 9/26 12/34 18/46

48/76

42/68

3/72

38/63

32/58

24/60

22/64

48/70

46/64

32/66

28/54

22/46

36/56

28/46

22/44

20/42

22/42

24/46

24/46

16/28

16/28

20/46

38/72

40/74

97/124

158Л200

126/205

60/95

36/52

26/38

24/40

24/38

86/152

36/52

38/56

8,5

8,5

8,5

9,0

9.0

9,0

9,0

9,0

9,0

9,0

8,7

9,2

9,0

9,0

9,0

9,0

9,0

9,0

9,0

9,0

9,0

9

9

9,0

6,5

8,6

9,2

9,5

9,8

8,2

8,5

t,9

5,3

7,5

9,6

9,0

8,0

12,0

12,5

25 28 28 40 60 27 26 28 30 38 53

57 34 32 34 34 32 38 42 40 42 42 28 30 28 45 47 95

H.T.

180

115

32

34

31

165

56

57

7,5

7,0

7,0

45

4

4

3,5

4

4

5

7

17

14

4

4

3,5

9

4

3,5

3,5

3,0

3,0

3,0

3,5

3,5

3,5

4

4

5

45

45

4,0

3,5

3,5

3,0

3,0

3,0

3,5

3,5

12/26

13/27

16/34

36/52

50/82

6/72

48/78

40/70

35/62

26/62

26/60

54/86

52/78

36/60

3V62

26/46

38/60

32/56

26/52

30/56

32/58

30/48

32/56

20/34

18/32

22/46

40/89

44/86

102/184

200

78/136

72/115

38/56

27/48

26/42

28/48

97/165

46/67

48/66

90 90 92 92 92 72 78 84 90 93 93 82 83 93 92 92 68 90 93 92 92 92 92 62 84 86 93 93 93 35 88 90 93 92

S2

63 80 92 92

01

en

O

л -u.

СЛ

Состав

Т

Компоненты раствора, мас.% (вода остальное)

Свойства раствора

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для упрочения стенок скважины | 1991 |

|

SU1776271A3 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1997 |

|

RU2132351C1 |

| Буровой раствор | 1981 |

|

SU1010101A1 |

| ИНГИБИРУЮЩИЙ БУРОВОЙ РАСТВОР ДЛЯ ГЛИНИСТЫХ ПОРОД | 2006 |

|

RU2327725C2 |

| Буровой раствор | 1988 |

|

SU1641851A1 |

| Буровой раствор | 1987 |

|

SU1532564A1 |

| Буровой раствор | 1981 |

|

SU1036735A1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| Буровой раствор | 1983 |

|

SU1131894A1 |

| БУРОВОЙ РАСТВОР | 1993 |

|

RU2061717C1 |

Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам, применяемым при бурении в осложненных условиях. Цель улучшение качества раствора за счет повышения ингибирования аргиллитов при одновременном сохранении низких структурно-механических показателей при температурном воздействии до 150°С Буровой раствор содержит глину, хлорид калия, КССБ, КМЦ, жидкое стекло, этилсиликонат натрия (ГКЖ-10) и воду при следующем соотноше- нии мае %: глина 5-15; хлорид калия 1-6; КМЦ 0,2-1,0, жидкое стекло 1-5; этилсиликонат натрия 0,5-5,0, вода остальное. Раствор готовят путем смешивания в течение 2 ч глины (бентонита) с водой и последующе го поочередного ввода каждого остального компонента в суспензию и перемешивания в течение 1 ч на высскооборотной мешалке. Применение раствора обеспечивает высокую устойчивость аргиллитов, слагающих стенки скважины, и уменьшение осложнений за счет низких структурно-механических свойств. 3 табл

7

10

10

10

10

Предлагаемый

О

ю

О1

-U СП

| Булатов А, И | |||

| и др | |||

| Справочник по промывке скважин | |||

| - М.: Недра, 1984, с 53-55 | |||

| Калиевые растворы для бурения в неустойчивых глинах, Проспект Волгоград НИПИнефть Волгоград, 1976. |

Авторы

Даты

1991-12-07—Публикация

1989-06-26—Подача