Изобретение относится к устройствам для проведения тепломассообмен- ных процессов и может найти применение в пищевой, химической, медицинской и других отраслях промышленности,

Целью изобретения является интенсификация процесса массообмена и повышение долговечности работы устройства за счет улучшения гидродинамического режима работы пульсатора и уменьшения износа мембраны.

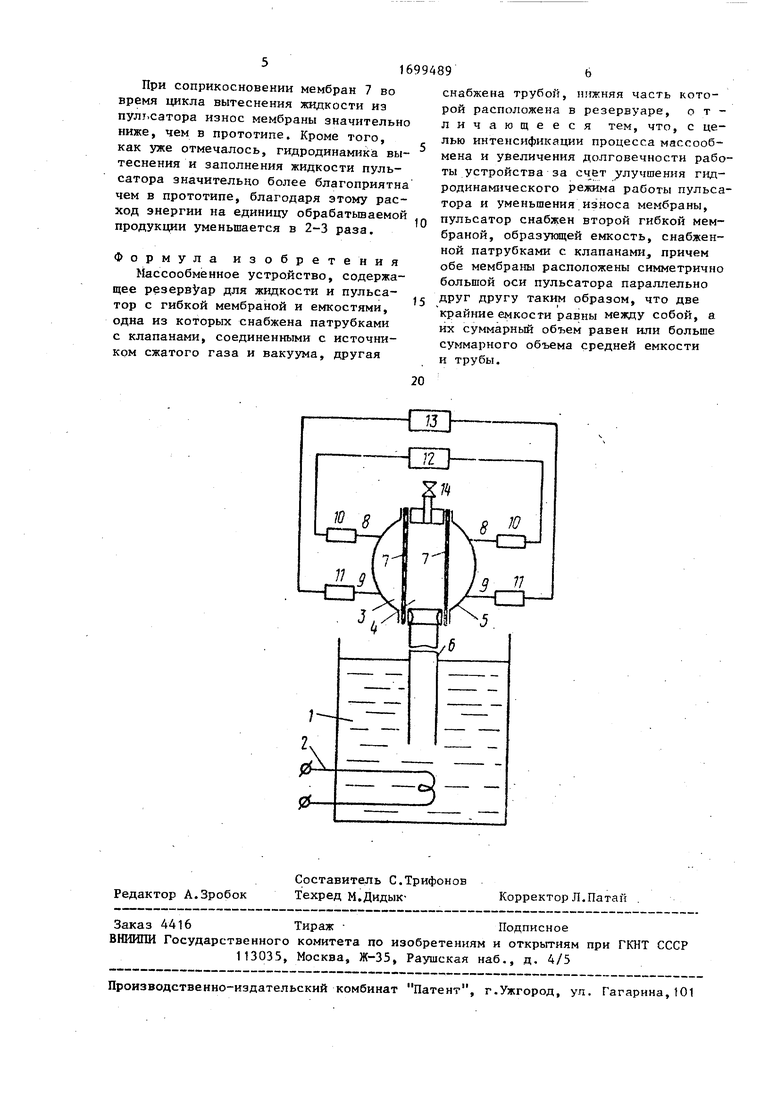

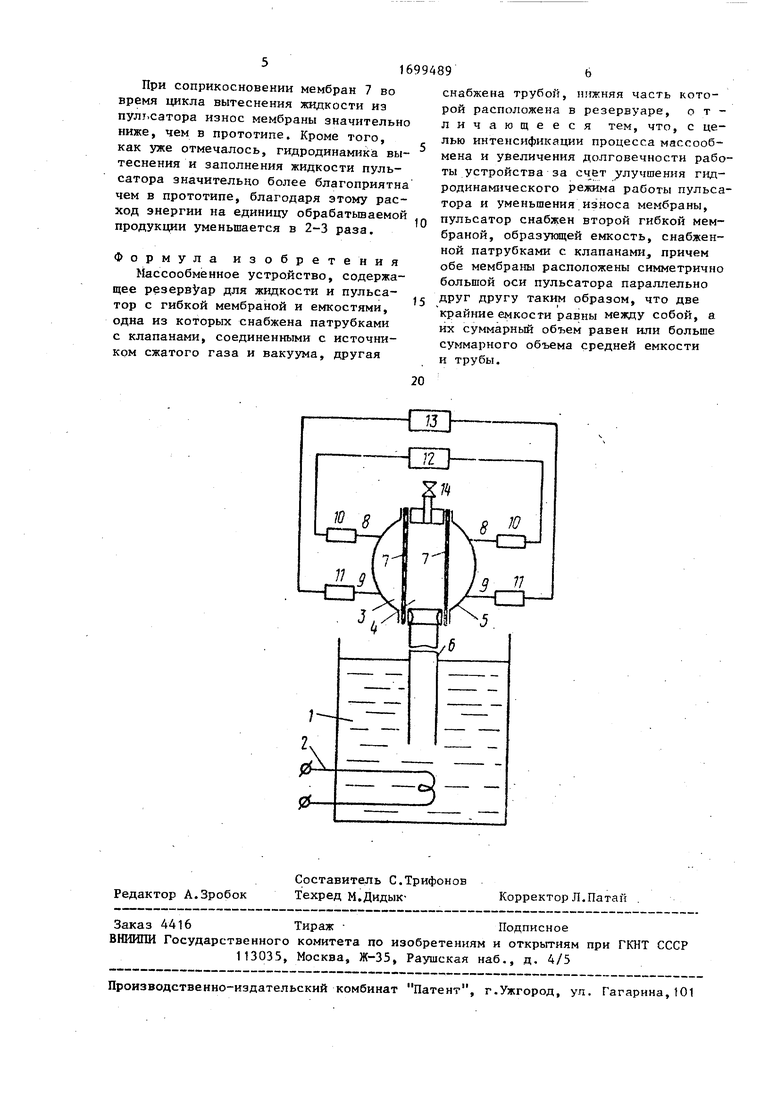

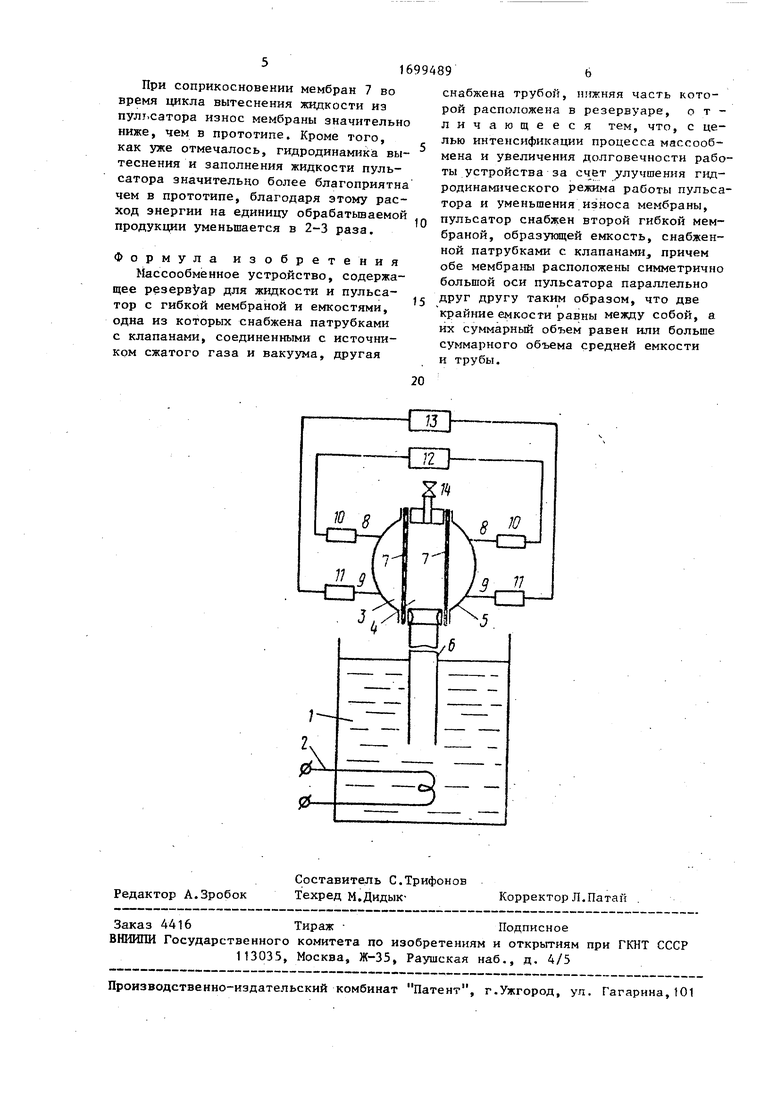

Изобретение поясняется чертежом, на котором представлена схема устройства для проведения массообмена.

Массообменное устройство содержит резервуар 1 с нагревателями 2 жидкости, в который ряеден пульсатор, состоящий кз трех емкостей 3, 4, 5 и г трубы 6. Емкости 3, 4, 5 разделены между собой двумг. гибкими мембранами 7. Две крайние емкости 3 и 5 снабжены патрубками 8, 9 г клапанами 10, 11, подсоединенными к источнику сжатого газа 12 и вакуума 13, и расположены симметрично большой оси пульсатора параллельно друг другу, таким образом, что две крайние емкости 3 и 5 равны между собой по объему, а их суммарный объем равен или больше суммарного объема средней емкости 4 и трубы 6.

Средняя емкость 4 соединена с трубой 6, погруженной в перемешиваемую жидкость. Средняя емкееть имеет так05СО

со

4ь 00

со

же вентипь 14 для создания вакуума и подтягивания жидкости в пульсатор в начальный момент работы.

Работает устройство следующим образом.

В начальный момент открывается вентиль 14 для выкачки газа и подтягивания продукта в верхнее положение Затем вентиль 14 перекрывается и.., включается командный механизм, задающий программу работы клапанов 10 и 11. Клапаны 10 и 11 периодически открываются и закрываются, когда открыт клапан 10, клапан 11 закрывается и наоборот, при этом сжатый газ то поступает в емкости 3 и 5, то отсасывается из них. При поступлении газа мембрана 7 раздувается и выталкивает продукт из емкости 4, продукт при этом выталкивается из емкости через трубу 6 в резервуар 1, затем, после того, как из емкости будет вытеснен весь продукт, клапан 10 перекрывается и включается клапан 11. Сжатый газ высасывается из емкости 3 под действием возникающей при этом разницы давлений, мембрана 7 начинает двигаться в обратную сторону, при этом жидкость из резервуара 1 подтя- тивается в емкость 4, затем цикл повторяется.

То, что суммарный объем двух крайних емкостей равен или больше суммарного объема средней емкости и трубы, связано с тем, чтобы за одну пульсацию полностью смешались жидкости в пульсаторе. Условие больше связано с тем, что обработке подвергаются, жидкости с различными, часто неньютоновскими реологическими свойствами, а также суспензии и эмульсии с резко различными плотностями составляющих.

Конкретные примеры выполнения устройства. Опыты проводились со следующими композициями.

а)Водная экстракция крушины. Температуря, при которой проводился опыт,- 80°С. Соотношение твердой

и жидкой фаз 1:6.

б)Получение глино-асбестовой ших- ты для производства водо-битумных эмульсий.

Температура, при которой проводил- Соотнотение компо- 10%, глины 10%, во-

ся опыт, - 20°С нентов: асбеста ды 80%.

Пример

ра для жидкости

1. Рмкпсть резервуа- 10 л.

0

5

Пульсатор общей емкостью 0,8 л, две крайние емкости равны между собой и имеют одинаковый объем по 0,20 л, а объем средней емкости и трубы равен 0,40 л. Частота пульсаций 30 - 60 1/мин.

В таком устройстве экстракция крушины проходит за 15 мин при частоте пульсации 60 1/мин.

Получение шихты для производства водо-битумных эмульсий происходит за 10 мин при частоте пульсаций 50 1/мин.

Пример 2. Емкости резервуара для жидкости 10 л. Пульсатор общей емкостью 0,8 л, две крайние емкости равны между собой и имеют одинаковый объем по 0,30 л, а объем средней ем- кости и трубы равен 0,10 л. Частота пульсации 30-60 1/мин. В таком устройстве экстракция крушины проходит за 18 мин при частоте пульсаций 50 1/мин. Получение глино-асбестовой шихты происходит за 5 мин при частоте пульсаций 30 1/мин.

При получении экстракта крушины, где экстракт - вода - ньютоновская жидкость, основные процессы интенсификации массообмена (вскипание и схлопывание пузырьков, размеры пограничного слоя вокруг твердого тела) связаны со скоростями потока. Чем выше скорости потока, тем сильнее проявляются эти эффекты (максимальные скорости возникают в трубе пульсатора) . Дробление твердой фазы из-за дальнейших технологических операций должно быть незначительным.

При получении шихты возникают две задачи, первая - дробление больших кусков глины и асбеста на более мелкие фракции (макродробление), второе - превращение больших кусков в мелкодисперсные частицы (микродробле- 5 ние).

0

5

0

5

0

Макродробление происходит, в основном, в головке пульсатора, в которой мембраны чисто механически дробят куски глины и асбеста. Чем больше время пребывания этих кусков в пульсаторе, тем эффективнее дробление. При соблюдении условия больше время пребывания смеси в головке пульсатора увеличивается. Дальнейшее дробление, связанное с вскипанием и схлопыванием жидкости на микроуровне, происходит в трубе пульсатора.

31699489

При соприкосновении мембран 7 во ремя цикла вытеснения жидкости из ульсатора износ мембраны значительно

сн ро л ль ме ты ро то пу бр но об бо др кр их су и

, чем в прототипе. Кроме того,

ниже

как уже отмечалось, гидродинамика вытеснения и заполнения жидкости пульсатора значительно более благоприятна чем в прототипе, благодаря этому расход энергии на единицу обрабатываемой продукции уменьшается в 2-3 раза.

Формула изобретения Массообменное устройство, содержащее резервуар для жидкости и пульсатор с гибкой мембраной и емкостями, одна из которых снабжена патрубками с клапанами, соединенными с источником сжатого газа и вакуума, другая

o

снабжена трубой, нижняя часть которой расположена в резервуаре, отличающееся тем, что, с целью интенсификации процесса массооб- мена и увеличения долговечности работы устройства за счет улучшения гидродинамического режима работы пульсатора и уменьшения износа мембраны, пульсатор снабжен второй гибкой мембраной, образующей емкость, снабженной патрубками с клапанами, причем обе мембраны расположены симметрично большой оси пульсатора параллельно друг другу таким образом, что две крайние емкости равны между собой, а их суммарный объем равен или больше суммарного объема средней емкости и трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменное устройство | 1985 |

|

SU1263281A1 |

| Система предупреждения взрыва пожара высоковольтного электрического оборудования | 2020 |

|

RU2729888C1 |

| Устройство для перекачивания крови | 1973 |

|

SU919678A1 |

| Устройство для гашения пульсаций давления рабочей среды | 1990 |

|

SU1725005A1 |

| МНОГОЦИЛИНДРОВЫЙ НАСОС С ГИДРОПРИВОДОМ | 2005 |

|

RU2344317C2 |

| Устройство для регулирования температуры | 1991 |

|

SU1824629A1 |

| Пульсационный аппарат с двухступенчатой пульсационной трубой и дополнительной секцией сопел | 2017 |

|

RU2664917C1 |

| КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ПЛАЗМАФЕРЕЗА С ИСПОЛЬЗОВАНИЕМ МЕМБРАННОГО ФИЛЬТР-ПОРШНЯ И КЛАПАН ОДНОНАПРАВЛЕННОГО ПОТОКА | 1999 |

|

RU2164443C1 |

| МЕМБРАННЫЙ ФИЛЬТР И СИСТЕМА ДЛЯ ПЛАЗМАФЕРЕЗА (ВАРИАНТЫ) | 1999 |

|

RU2153389C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ ДОИЛЬНЫХ УСТАНОВОК | 1993 |

|

RU2091014C1 |

Изобретение относится к устройствам для проведения тепломассообмен- ных процессов$ может найти применение в пищевой, химической, медицинской и других отраслях промышленности и позволяет интенсифицировать процесс мас- сообмена и повысить долговечность работы устройства благодаря тому, что устройство содержит резервуар 1 с на - гревателями 2 для жидкости, в которую введен пульсатор, состоящий из трех емкостей 3,4, 5 и трубы 6. Емкости 3, 4, 5 разделены между собой двумя гибкими мембранами 7, две крайние емкости 3 и 5 снабжены патрубками 8, 9 с клапанами 10, расположены симметрично большой оси пульсатора параллельно друг другу таким образом, что две крайние емкости 3 и 5 равны между собой по объему, а их суммарный объем равен или болыле суммарного объема средней емкости 4 и трубы 6. 1 ил. С/)

0

| Массообменное устройство | 1985 |

|

SU1263281A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аксельрод Г.Д., Лысянский В.М | |||

| Экстрагирование (система твердое тело - жидкость), - М.: Химия, 1974, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1991-12-23—Публикация

1989-09-11—Подача