Изобоетение относится к измерительной технике и может быть использовано для определения технического состояния механизмов,

Цель изобретения - повышение достоверности диагностирования за счет одновременного контроля виброскорости и виброперемещения.

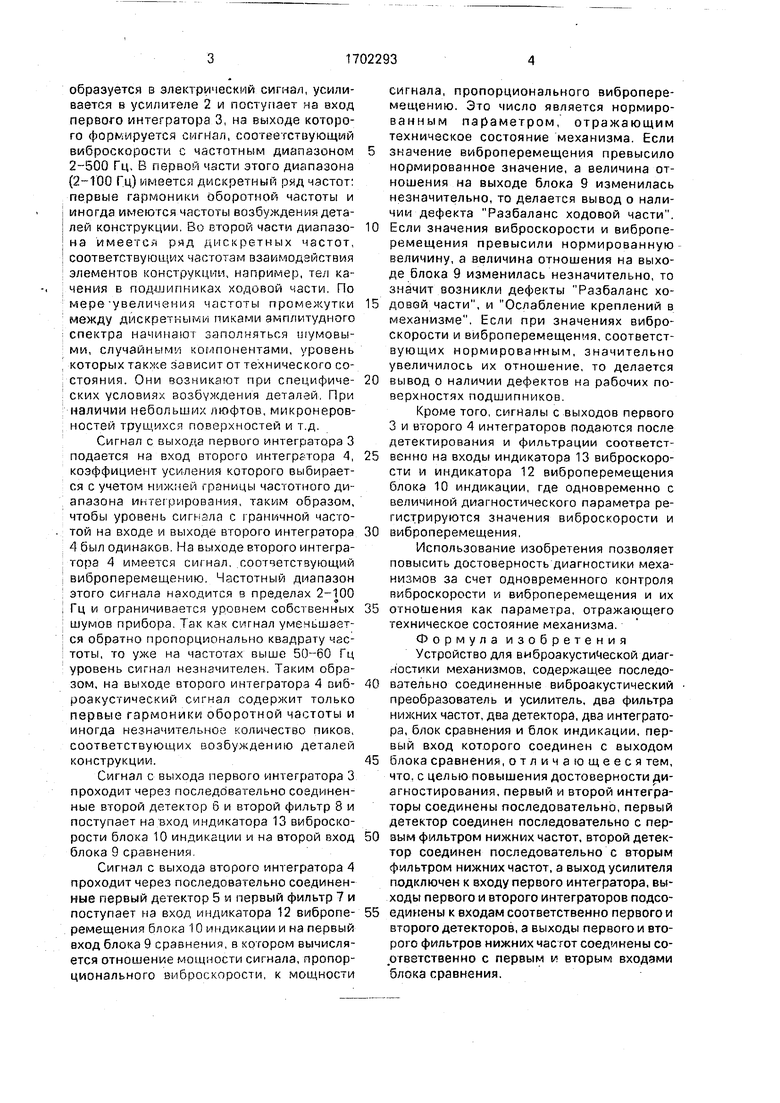

На чертеже представлена функциональная схема устройства для виброакустической диагностики механизмов.

Устройство содержит последовательно соединенные виброакустический преобразователь 1, усилитель 2, первый 3 и второй 4 интеграторы, первый 5 и второй 6 детекторы, первый фильтр 7 и второй фильтр 8 нижних частот, блок 9 сравнения и блок 10 индикации, состоящий из индикатора 11 отношения значений виброскорости и виброперемещений, индикатора 12 значения

виброперемещения и индикатора 13 значения виброскорости. Выход первого интегра тора 3 подключен через последовательно соединенные второй детектор 6 и второй фильтр 8 к входу индикатора 13 и к второму входу блока 5 сравнения. Выход второго интегратора 4 подсоединен через последовательно соединенные первый детектор 5 и первый фильтр 7 к входу индикатора 12 и к первому входу блока 9 сравнения, выход которого соединен с входом индикатора 11 блока 10 индикации.

Детектор 5 и 6, фильтры 7 и 8 и блок 9 сравнения образуют блок вычисления отношения (на чертеже не обозначен).

Устройство для виброакустической диагностики механизмов работает следующим образом.

Виброакустический сигнал с помощью виброакустического преобразователя 1 преО N3 КЭ Ю

ы

образуется в электрический сигнал, усиливается в усилителе 2 и поступает на вход первого интегратора 3, из выходе которого формируется сигнал, соответствующий виброскорости с частотным диапазоном 2-500 Гц, В первой части этого диапазона (2-100 Гц) имеется дискретный ряд частот: первые гармоника оборотной частоты и иногда имеются частоты возбуждения деталей конструкции. Во второй части диапазона имеется ряд дискретных частот, соответствующих частотам взаимодействия элементов конструкции, например, тел качения в подшипниках ходовой части, По мереувеличения частоты промежутки между дискретными пиками амплитудного спектра начинаю г заполняться шумовыми, случайными компонентами, уровень которых также зависит от технического состояния. Они возникают при специфических условиях возбуждения деталей. При наличии небольших люфтов, микронеровностей трущихся поверхностей и т.д.

Сигнал с выхода первого интегратора 3 подается на вход второго интегратора 4, коэффициент усиления которого выбирается с учетом нижней границы частотного диапазона интегрирования, таким образом, чтобы уровень сигнала с фаничной частотой на входе и выходе второго интегратора 4 был одинаков. На выходе второго интегратора 4 имеется сигнал, соответствующий виброперемещению. Частотный диапазон этого сигнала находится з пределах 2-100 Гц и ограничивается уровнем собственных шумов прибора. Так как сигнал уменьшается обратно пропорционально квадрату частоты, то уже на частотах выше 50-60 Гц уровень сигнал незначителен. Таким образом, на выходе второго интегратора 4 виброакустический сигнал содержит только первые гармоники оборотной частоты и иногда незначительное количество пиков, соответствующих возбуждению деталей конструкции.

Сигнал с выхода первого интегратора 3 проходит через последовательно соединенные второй детектор б и второй фильтр 8 и поступает на вход индикатора 13 виброскорости блока 10 индикации и на второй вход блока 9 сравнения

Сигнал с выхода второго интегратора 4 проходит через последовательно соединенные первый детектор 5 и первый фильтр 7 и поступает на вход индикатора 12 виброперемещения блока 10 индикации и на первый вход блока 9 сравнения, в котором вычисляется отношение мощности сигнала, пропорционального виброскорости, к мощности

сигнала, пропорционального виброперемещению. Это число является нормированным параметром, отражающим техническое состояние механизма. Если

значение виброперемещения превысило нормированное значение, а величина отношения на выходе блока 9 изменилась незначительно, то делается вывод о наличии дефекта Разбаланс ходовой части.

Если значения виброскорости и виброперемещения превысили нормированную величину, а величина отношения на выходе блока 9 изменилась незначительно, то значит возникли дефекты Разбаланс ходовой части, и Ослабление креплений в механизме, Если при значениях виброскорости и виброперемещенмя, соответствующих нормированным, значительно увеличилось их отношение, то делается

вывод о наличии дефектов на рабочих поверхностях подшипников.

Кроме того, сигналы с выходов первого 3 и второго 4 интеграторов подаются после детектирования и фильтрации соотеетственно на входы индикатора 13 виброскорости и индикатора 12 виброперемещения блока 10 индикации, где одновременно с величиной диагностического параметра регистрируются значения виброскорости и

виброперемещения,

Использование изобретения позволяет повысить достоверность диагностики механизмов за счет одновременного контроля виброскорости и виброперемещения и их

отношения как параметра, отражающего техническое состояние механизма. Формула изобретения Устройство для виброакустической диагностики механизмов, содержащее последовательно соединенные виброакустический преобразователь и усилитель, два фильтра нижних частот, два детектора, два интегратора, блок сравнения и блок индикации, первый вход которого соединен с выходом

блока сравнения, отличающееся тем, что. с целью повышения достоверности диагностирования, первый и второй интеграторы соединены последовательно, первый детектор соединен последовательно с перзым фильтром нижних частот, второй детектор соединен последовательно с вторым фильтром нижних частот, а выход усилителя подключен к входу первого интегратора, выходы первого и второго интеграторов подсоединены к входам соответственно первого и второго детекторов, а выходы первого и второго фильтров нижних час гот соединены со- ргветственно с первым и вторым входами блока сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля состояния подшипников качения | 1990 |

|

SU1723482A2 |

| УСТРОЙСТВО ВИБРОКОНТРОЛЯ | 1993 |

|

RU2077048C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРОПЕРЕМЕЩЕНИЙ | 1999 |

|

RU2146806C1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| МИКРОПРОЦЕССОРНЫЙ ВИБРОМЕТР | 1995 |

|

RU2098777C1 |

| ДИАГНОСТИЧЕСКИЙ ВИБРОМЕТР | 1991 |

|

RU2029252C1 |

| Устройство для виброакустической диагностики роторных механизмов | 1990 |

|

SU1793269A1 |

| Способ контроля состояния подшипников качения и устройство для его осуществления | 1985 |

|

SU1276945A1 |

| Устройство для виброакустической диагностики подшипников качения | 1985 |

|

SU1295261A1 |

Изобретение относится к измерительной технике и может быть использовано для определения технического состояния механизмов. Цель изобретения - повышение достоверности диагностирования за счет одновременного контроля виброскорости и виброперемещений. Использование для анализа сигналов первого и второго интеграторов и одновременное отображение в блоке индикации величины диагностического параметра в виде соотношения значений виброскорости и виброперемещения и величины виброскорости и виброперемещения позволяет повысить достоверность диагностирования механизмов с изменяемыми скоростными режимами 1 ил

| Способ виброакустического контроля изделий | 1986 |

|

SU1397825A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для исследования процесса акустической кавитации | 1975 |

|

SU545923A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1989-10-05—Подача