(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Рифленый лист | 1989 |

|

SU1692698A1 |

| БЕЗУДАРНЫЙ РЕЛЬСОВЫЙ СТЫК | 2012 |

|

RU2492285C1 |

| ФРИКЦИОННЫЙ ГАСИТЕЛЬ КОЛЕБАНИЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2002 |

|

RU2523513C2 |

| ФРИКЦИОННЫЙ ГАСИТЕЛЬ КОЛЕБАНИЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2002 |

|

RU2233759C1 |

| Силовая оградительная конструкция для стен подземного канала и гофрированный элемент для этой конструкции (варианты) | 2024 |

|

RU2838693C1 |

| Неразъемное соединение с натягом | 1985 |

|

SU1296754A1 |

| УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ПРОФИЛЕЙ | 2010 |

|

RU2423582C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 2014 |

|

RU2631762C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ШИШКОВА СЕКЦИЙ ТРУБЧАТОЙ СВАИ | 1996 |

|

RU2098555C1 |

| Фрикционный диск | 1984 |

|

SU1143904A1 |

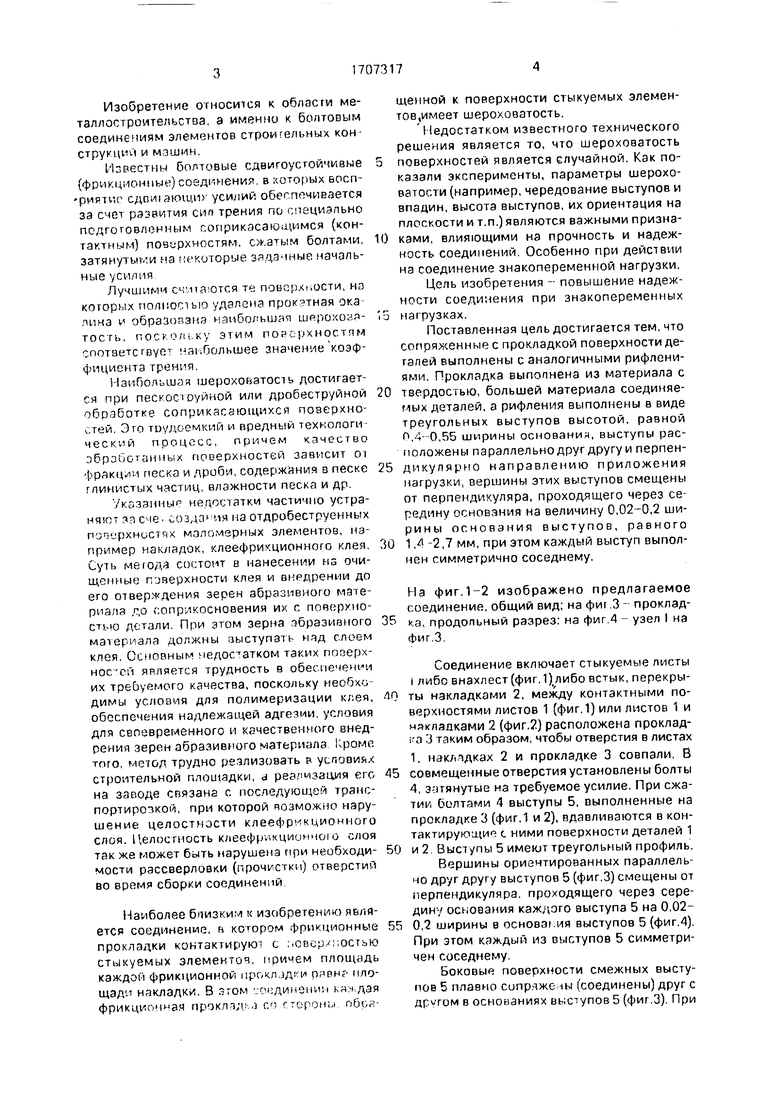

Изобретение относится к машиностроению, а именно к сдвигоустойчивым болтовым соединениям деталей. Цель изобретения - повышение надежности соединения при знакопеременных нагрузках. Детали 1 и размещенную между ними прокладку 3 скрепляют крепежным элементом 4. Сопряженные поверхности деталей 1 и прокладки 3 выполнены с рифлениями в виде треугольных выступов, расположенных параллельно друг другу и перпендикулярно направлению нагрузки. Вершины выступов смещены от перпендикуляра, проходящего через центр основания. Каждый выступ выполнен симметричным соседнему. Это обеспечивает исключение смещения деталей друг относительно друга. 4 ил.

Фиг.1

х|

О х|

СО

XJ

Изобретение относится к области ме- таллостроительства, а именно к болтовым соединениям элементов строительных конструкций и машин.

Известны болтовые сдвигоустойчивые (фрикционные) соединения, в которых восп- риятис сдпигающих усилий обеспечивается за счет развития сиг трения по специально подготовленным соприкасающимся (контактным) поверхностям, сжатым болтами, затянутыми на некоторые заданные начальные усилия;

Лучшими сч1.11аются те поверхности, на которых полностью удалена прокэтная окалина и образована наибольшая шярохона- тость, поскот.ку этим поверхностям соответствует наибольшее значение коэффициента трения.

Наибольшая шероховатость достигается при пескоструйной или дробеструйной обработке соприкасающихся поверхностей. Это трудоемкий и вредный технологический процесс, причем качество обработанных поверхностей зависит от фракции песка и дроби, содержания в песке глинистых частиц, влажности песка и др.

Указанны недостатки частично устраняют зз сче. создания на отдробеструенных поверхностях маломерных элементов, например накладок, клеефрикционного клея. Суть метода состоит в нанесении из очищенные поверхности клея и внедрении до его отверждения зерен абразивного материала до соприкосновения их с поверхностью детали. При этом зерна абразивного материала должны выступать над слоем клея. Основным недостатком таких поверх- нос сй является трудность в обеспечении их требуемого качества, поскольку необходимы условия для полимеризации к;;ея, обеспечения надлежащей адгезии, условия для своевременного и качественного внедрения зерен абразивного материала Кроме того, метод трудно реализовать в условиях строительной площадки, а реа/ мзааия его на заводе связана с последующей транспортировкой, при которой возможно нарушение целостности клеефрикционного слоя. Целостность клеефрикционного слоя так же может быть нарушена при необходимости рассверловки (прочистки) отверстий во время сборки соединений.

Наиболее близким к изобретению является соединение, в котором фрикционные прокладки контактируют с поверхностью стыкуемых элементов, причем площадь каждой фрикционной прокл-эдки рявн площади накладки. В згом ..-п диигним каждая фрикционная проклэдкл со стороны, обращенной к поверхности стыкуемых элемен- тов,имеет шероховатость.

Недостатком известного технического решения является то, что шероховатость

поверхностей является случайной. Как показали эксперименты, параметры шероховатости (например, чередование выступов и впадин, высота выступов, их ориентация на плоскости и т.п.) являются важными признаками, влияющими на прочность и надежность соединений. Особенно при действии на соединение знакопеременной нагрузки. Цель изобретения - повышение надежности соединения при знакопеременных

нагрузках.

Поставленная цель достигается тем, что сопряженные с прокладкой поверхности деталей выполнены с аналогичными рифлениями. Прокладка выполнена из материала с

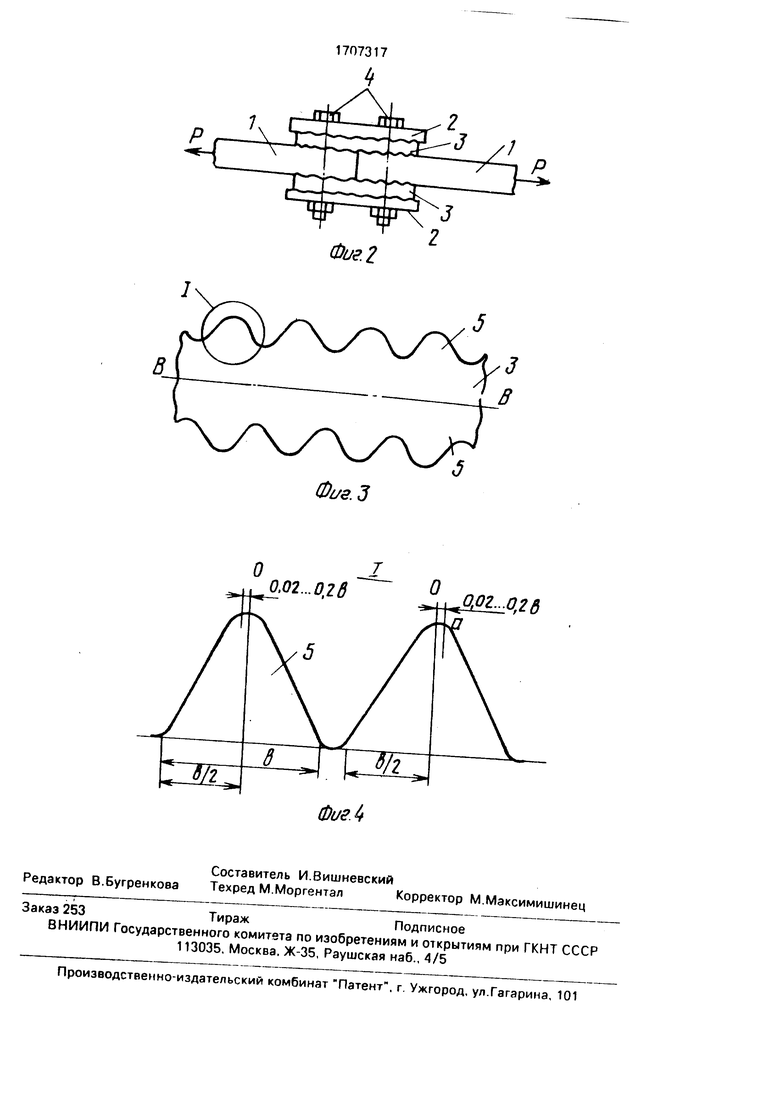

твердостью, большей материала соединяемых деталей, а рифления выполнены в виде треугольных выступов высотой, равной 0,4-0,55 ширины основания, выступы расположены параллельно друг другу и перпендикулярно направлению приложения нагрузки, вершины этих выступов смещены от перпендикуляра, проходящего через середину основания на величину 0,02-0,2 ши- рины основания выступов, равного

1,4 -2,7 мм, при этом каждый выступ выполнен симметрично соседнему.

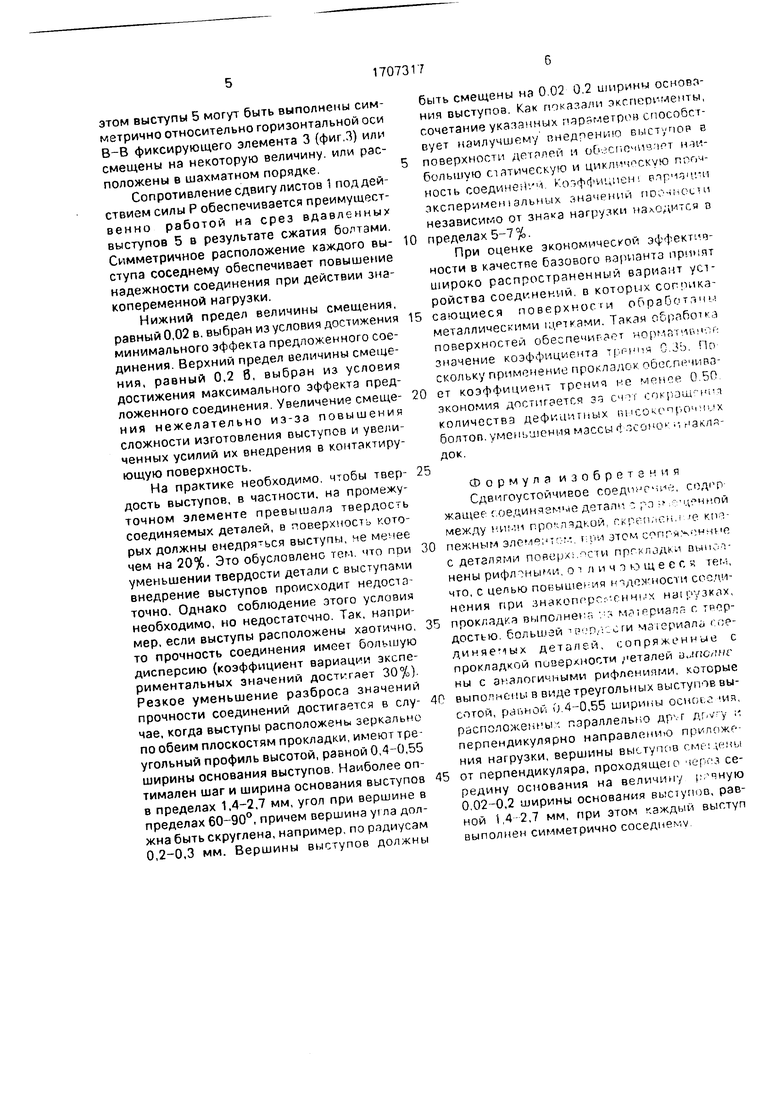

На фиг,1-2 изображено предлагаемое соединение, общий вид; на фиг.З - проклад- ка, продольный разрез: на фиг.4 - узел I на фиг.З,

Соединение включает стыкуемые листы i либо внахлест (фиг. Длибо встык, перекры- ты накладками 2, между контактными поверхностями листов 1 (фиг.1) или листов 1 и накладками 2 (фиг,.) расположена проклад- i-a 3 таким образом, чтобы отверстия в листах

Боковые поверхности смежных выступов 5 плавно сопряжены (соединены) друг с другом в основаниях выступов 5 (фиг.З). При

этом выступы 5 могут быть выполнены симметрично относительно горизонтальной оси В-В фиксирующего элемента 3 (фиг.З) или смещены на некоторую величину, или расположены в шахматном порядке.

Сопротивление сдвигу листов под действием силы Р обеспечивается преимущественно работой на срез вдавленных выступов 5 в результате сжатия болтами. Симметричное расположение каждого вы- ступа соседнему обеспечивает повышение надежности соединения при действии знакопеременной нагрузки.

Нижний предел величины смещения, равный 0,02 в, выбран из условия достижения минимального эффекта предложенного соединения. Верхний предел величины смещения, равный 0,2 8, выбран из условия достижения максимального эффекта предложенного соединения. Увеличение смеще- ния нежелательно из-за повышения сложности изготовления выступов и увеличенных усилий их внедрения в контактирующую поверхность.

На практике необходимо, чтобы твер- дость выступов, в частности, на промежуточном элементе превышала твердость соединяемых деталей, в поверхность которых должны внедряться выступы, не менее чем на 20%. Это обусловлено тем. что при уменьшении твердости детали с выступами внедрение выступов происходит недостаточно. Однако соблюдение этого условия необходимо, но недостаточно. Так, например, если выступы расположены хаотично, то прочность соединения имеет большую дисперсию (коэффициент вариации экспериментальных значений достигает 30%). Резкое уменьшение разброса значений прочности соединений достигается в слу- чае, когда выступы расположены зеркально по обеим плоскостям прокладки, имеют треугольный профиль высотой, равной 0,4-0,55 ширины основания выступов. Наиболее оптимален шаг и ширина основания выступов в пределах 1,4-2,7 мм, угол при вершине в пределах 60-90°, причем вершина угла должна быть скруглена, например, по радиусам 0,2-0,3 мм. Вершины выступов должны

быть смещены на 0,02 0,2 ширины основания выступов. Как показали эксперименты, сочетание указанных параметров способствует наилучшему внедрению выступов в поверхности деталей и обеспочизмрт наибольшую статическую и циклическую прочность соединен1. и. КспфФициен. епрмчцпи эксперимеш альных значений поо-жост независимо от нагрузки находится в пределах 5-7%.

При оценке экономической эффективности в качестве базового варианта принят широко распространенный вариант устройства соединений, в которых соприкасающиеся поверхности обработаны металлическими щртками. Такая обработка поверхностей обеспечивает нормативное значение коэффициента трпния О.ЗЬ. Поскольку применение прокладок обеспечивает коэффициент трения не менее 0,50 экономия достигается за сч-тг сокрэщгнил количества дефицитных т-д со кг пройм их болтоп, уменьшения массы Фзсонок накладок.

Формула изобретения Сдвигоустойчивое соединение, содержащее соединяемые детали ро чденной между ними про лздкой, скреплен, . е кпе- пежным элементов, пои этом сопгяхонние с деталями поверхности прокладки выполнены рифлеными, от л и ч 5 ю ще с с я тем, что, с целью повышения итдежности соединения при знакопеременных на рузках, прокладка выполнено v:: Мсмр.риалг: с твердостью, больш-зй р . р/псги материала соединяемых деталей, сопряженные с прокладкой поверхности ,еталей алпе/шг ны с аналогичными рифлениями, которые выполнены в виде треугольных выступов высотой, рапной 0.4-0,55 ширины осног.о ия, расположенных параллельно дрлт и перпендикулярно направлению приложения нагрузки, вершины выступов сме, дены от перпендикуляра, проходящею через середину основания на величину ручную 0.02-0,2 ширины основания выступов, равной 1,4-2,7 мм, при этом каждый выступ выполнен симметрично соседнему.

Фиг. 2

Фив.З

0,02... 0,2 б°

;

| Стыковое соединение элементов металлической конструкции | 1977 |

|

SU737546A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-23—Публикация

1990-01-04—Подача