Изобретение относится к теплообмен- ной технике, а именно к однокамерным теп- лообменным аппаратам, и может найти применение в блочно-встраиваемых модулях утилизационныхтеплообменников газоперекачивающих агрегатов компрессорных станций магистральных газопроводов, а также в машинах и аппаратах химической технологии.

Известен теплообменный аппарат, содержащий закрепленный в трубных досках пучок горизонтальных теплообменныхтруб, подключенных к раздающему и сборному коллекторам.

Недостатки этого аппарата.

Значительная жесткость конструкции, что при даже незначительной разверке расходов теплоносителя как в трубах, так и в межтрубном пространстве приводит к превышению допускаемых напряжений в элементах конструкции и снижает, таким образом, ее надежность.

Отсутствие анкерных связей в раздающем и сборном коллекторах, что требует увеличения расхода металла для достижения необходимой прочности как трубных досок, так и обечаек.

Невозможность выработки в одном теп- лообменном аппарате теплоносителя различных параметров и очистки элементов работающего теплообменного аппарата от накипи и других отложений внутри трубного пучка без отключения от системы.

Известен также теплообменник (принят за прототип), содержащий пучок U-образ- ных теплообменных труб, закрепленных концами в трубной доске, и примыкающие к последней входной и выходной коллекторы среды трубного пространства, разделенные между собой вертикальной перегородкой

1.

Недостатками этого теплообменника являются:

значительные термические напряжения вдоль элементов всей коллекторной камеры, возникающие при работе теплообменника вследствие разности температур теплоносителя во входном и выходном коллекторах, приводящие к разрушениям;

низкая долговечность камеры в связи с термоцикличностью из-за изменения технологических параметров как греющего, так и нагреваемого теплоносителей;

невозможность конструктивного и технологического маневра ввиду несоответствия геометрических размеров теплообменного модуля набору технологических параметров в широком диапазоне их измерения;

невозможность выработки в одном аппарате нагреваемого теплоносителя с различной температурой;

нетехнологичность конструкции и трудоемкость изготовления.

Цель изобретения состоит в повышении эксплуатационной надежности и расширении функциональных возможностей.

Указанная цель достигается тем, что в

0 теплообменнике, содержащем секции U-об- разныхтруб, закрепленных концами в трубной доске, примыкающую к последней коллекторную камеру с подводящим и отводящим патрубками, выполненную в виде

5 полуцилиндрической обечайки с торцовыми крышками, перегородки внутри нее выполнены в виде S-образных пластин с центральным участком, расположенным вдоль оси обечайки с образованием перепускных ка0 налов, каждый из которых снабжен входным и выходным штуцерами.

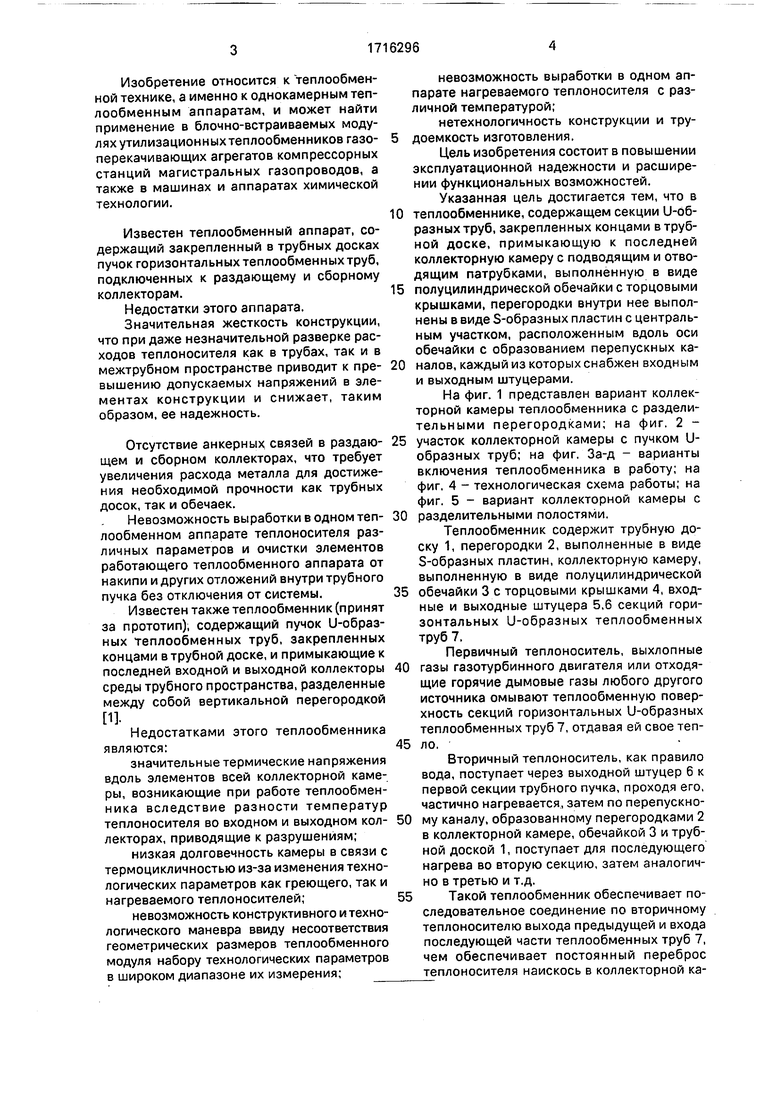

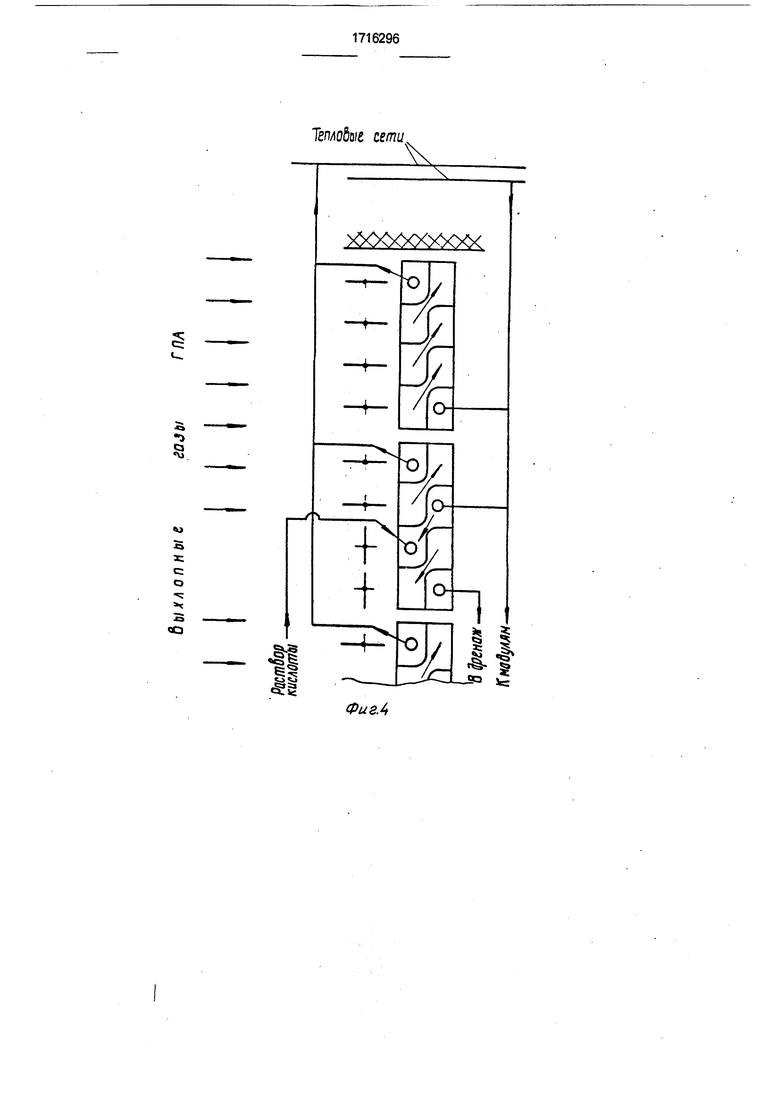

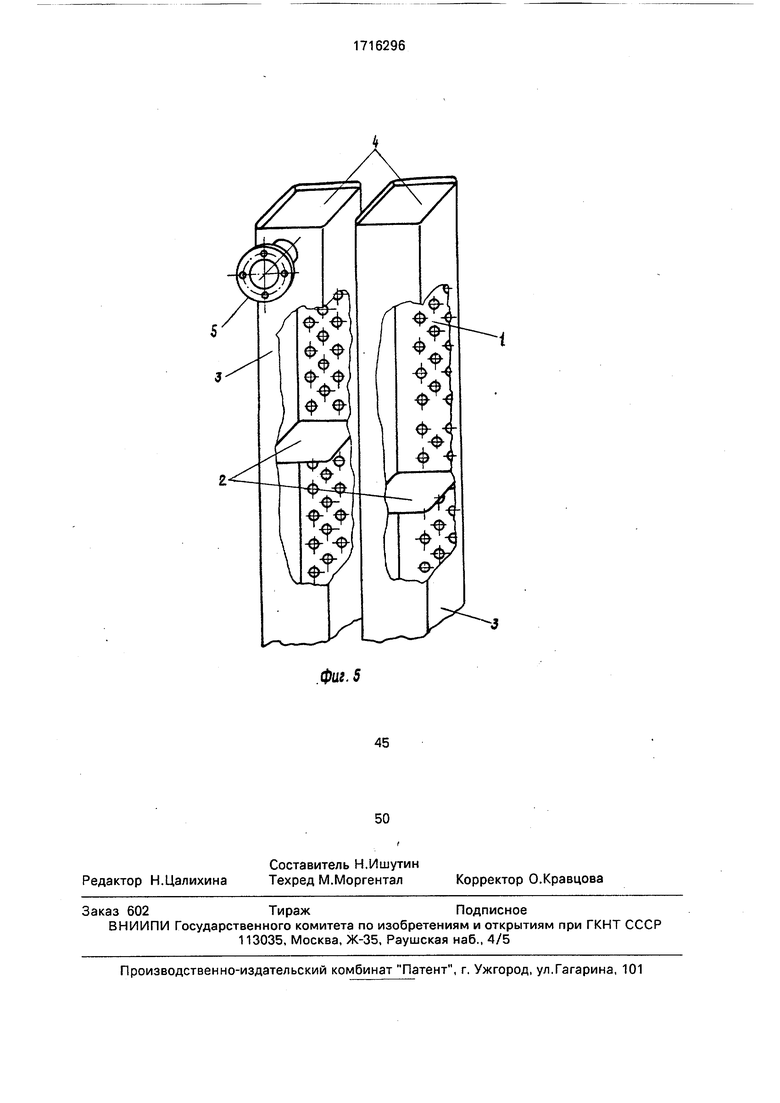

На фиг. 1 представлен вариант коллекторной камеры теплообменника с разделительными перегородками; на фиг. 2 5 участок коллекторной камеры с пучком U- образных труб; на фиг. За-д - варианты включения теплообменника в работу; на фиг, 4 - технологическая схема работы; на фиг. 5 - вариант коллекторной камеры с

0 разделительными полостями,

Теплообменник содержит трубную доску 1, перегородки 2, выполненные в виде S-образных пластин, коллекторную камеру, выполненную в виде полуцилиндрической

5 обечайки 3 с торцовыми крышками 4, входные и выходные штуцера 5,6 секций горизонтальных U-образных теплообменных труб 7.

Первичный теплоноситель, выхлопные

0 газы газотурбинного двигателя или отходящие горячие дымовые газы любого другого источника омывают теплообменную поверхность секций горизонтальных U-образных теплообменных труб 7, отдавая ей свое теп5 ло.

Вторичный теплоноситель, как правило вода, поступает через выходной штуцер 6 к первой секции трубного пучка, проходя его, частично нагревается, затем по перепускно0 му каналу, образованному перегородками 2 в коллекторной камере, обечайкой 3 и трубной доской 1, поступает для последующего нагрева во вторую секцию, затем аналогично в третью и т.д.

5 Такой теплообменник обеспечивает последовательное соединение по вторичному теплоносителю выхода предыдущей и входа последующей части теплообменных труб 7, чем обеспечивает постоянный переброс теплоносителя наискось в коллекторной камере. В результате этого процесс нагревания теплоносителя происходит ступенчато с незначительными изменениями температуры при переходе от секции к секции. Подвод и отвод теплоносителя можно осуществлять в несколько патрубков-штуцеров, включая и промежуточные. В зависимости от схемы подвода и отвода теплоносителя к секции теплообменного модуля, а также от характера отвода теплоносителя его параметры (расход и температура) можно варьировать по различным линиям в широких пределах без изменения общего расчетного значения гидравлического сопротивления. Переход с одного режима работы на другой осуществляется, несмотря на ступенчатость, достаточно плавно, без резких скачков температуры, которые могут быть вообще устранены байпасированием соответствующих секций модуля теплообменника. Возможные варианты работы теплообменника представлены на фиг. 3.

Кроме того, данное техническое решение позволяет осуществлять химическое удаление накипи и отложений в той или другой части теплообменного модуля без выключения его из общей тепловой сети.

Конструкция теплообменника позволяет использовать значительные термические

0

5

0

5

0

напряжения между отдельными элементами конструкции и получать с помощью теплообменного модуля теплоноситель различных температур, заданных дискретно, повышается технологичность изготовления теплообменного аппарата, появляется возможность химической промывки внутренней трубной поверхности без отключения теплообменного аппарата от сети.

Формула изобретения

Теплообменник, содержащий секции U-образных теплообменных труб, закрепленных концами в трубной доске, примыкающую к последней коллекторную камеру с подводящим и отводящим патрубками, выполненную в виде полуцилиндрической обечайки с торцовыми крышками, внутри которой размещены перегородки, отличающийся тем, что, с целью повышения эксплуатационной надежности и расширения функциональных возможностей, перегородки выполнены в виде S-образных пластин с центральнымучастком, расположенным вдоль оси обечайки с образованием перепускных каналов, каждый из которых снабжен входным и выходным штуцерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1989 |

|

SU1740945A1 |

| ТЕПЛООБМЕННИК | 1988 |

|

RU2013739C1 |

| Теплообменный аппарат | 1988 |

|

SU1580127A1 |

| Вертикальный пленочный теплообменник | 1989 |

|

SU1721424A1 |

| Многоходовый кожухотрубчатый теплообменник | 2018 |

|

RU2700990C1 |

| КОТЕЛЬНАЯ УСТАНОВКА С ЦИЛИНДРИЧЕСКИМ КОТЛОМ И КОНТАКТНЫМ ВОДОПОДОГРЕВАТЕЛЕМ. ВОДОТРУБНЫЙ, ПРОТИВОТОЧНЫЙ, ЦИЛИНДРИЧЕСКИЙ КОТЕЛ С КОНВЕКТИВНЫМ ПУЧКОМ. КОЛЬЦЕВОЙ, СЕКЦИОННЫЙ, ОРЕБРЕННЫЙ КОЛЛЕКТОР | 2002 |

|

RU2249761C2 |

| ТЕПЛООБМЕННИК | 1998 |

|

RU2146795C1 |

| Трубчатый теплообменный аппарат с модульным коллектором на высокие давления (варианты) | 2020 |

|

RU2744741C1 |

| Трубопроводный подогреватель | 1987 |

|

SU1448165A1 |

| ТЕПЛООБМЕННИК | 2007 |

|

RU2334187C1 |

Изобретение относится к теплотехнике. Цель изобретения - повышение эксплуатационной надежности и расширение функциональных возможностей. Теплообменник содержит секции U-образных теплообмен- ных труб, закрепленных концами в трубной доске. К доске примыкает коллекторная камера, выполненная в виде полуцилиндрической обечайки 3 с торцовыми крышками 4. Внутри обечайки 3 установлены перегородки 2 в виде S-образных пластин с центральным участком, расположенным вдоль оси обечайки 3 с образованием перепускных каналов. Каждый канал снабжен входным 5 и выходным 6 штуцерами. 5 ил. И О hO ю о

Фиг. 2.

ta

П

Тетиобм сети

Х ОСХХХХУУУ

э

5

5

t

с о

-ч:

5

О

V

/л

оФиг.4

.фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплообменник | 1987 |

|

SU1462073A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-29—Подача