Изобретение относится к сушильной части бумагоделательной машины и может быть использовано в целлюлозно-бумажной промышленности.

Цель изобретения - повышение эффективности и надежности в работе,

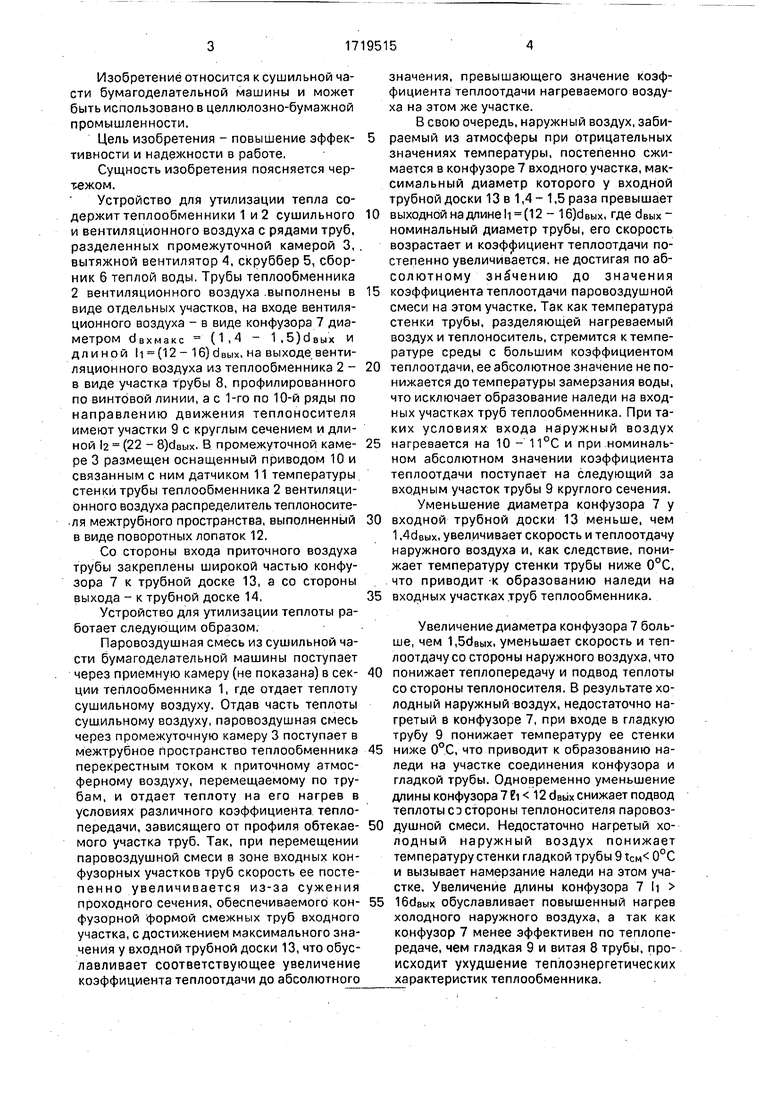

Сущность изобретения поясняется чертежом.

Устройство для утилизации тепла содержит теплообменники 1 и 2 сушильного и вентиляционного воздуха с рядами труб, разделенных промежуточной камерой 3, , вытяжной вентилятор 4, скруббер 5, сборник 6 теплой воды. Трубы теплообменника 2 вентиляционного воздуха .выполнены в виде отдельных участков, на входе вентиляционного воздуха - в виде конфузора 7 диаметром бвхмакс (1,4 1.5)с1вых И длиной h (12 - 16)dBbix, на выходе вентиляционного воздуха из теплообменника 2 - в виде участка трубы 8, профилированного по винтовой линии, а с 1-го по 10-й ряды по направлению движения теплоносителя имеют участки 9 с круглым сечением и длиной la (22 - 8)dBbix. В промежуточной камере 3 размещен оснащенный приводом 10 и связанным с ним датчиком 11 температуры стенки трубы теплообменника 2 вентиляционного воздуха распределитель теплоносите- ля межтрубного пространства, выполненный в виде поворотных лопаток 12.

Со стороны входа приточного воздуха трубы закреплены широкой частью конфузора 7 к трубной доске 13, а со стороны выхода - к трубной доске 14,

Устройство для утилизации теплоты работает следующим образом,

Паровоздушная смесь из сушильной части бумагоделательной машины поступает через приемную камеру (не показана) в секции теплообменника 1, где отдает теплоту сушильному воздуху. Отдав часть теплоты сушильному воздуху, паровоздушная смесь через промежуточную камеру 3 поступает в межтрубное пространство теплообменника перекрестным током к приточному атмосферному воздуху, перемещаемому по трубам, и отдает теплоту на его нагрев в условиях различного коэффициента теплопередачи, зависящего от профиля обтекаемого участка труб. Так, при перемещении паровоздушной смеси в зоне входных кон- фузорных участков труб скорость ее посте- пенно увеличивается из-за сужения проходного сечения, обеспечиваемого кон- фузорной формой смежных труб входного участка, с достижением максимального значения у входной трубной доски 13, что обуславливает соответствующее увеличение коэффициента теплоотдачи до абсолютного

значения, превышающего значение коэффициента теплоотдачи нагреваемого воздуха на этом же участке.

В свою очередь, наружный воздух, забираемый из атмосферы при отрицательных значениях температуры, постепенно сжимается в конфузоре 7 входного участка, максимальный диаметр которого у входной трубной доски 13 в 1,4- 1,5 раза превышает

выходной на длине И (12 - 16)с1вых, где с1Вых- номинальный диаметр трубы, его скорость возрастает и коэффициент теплоотдачи постепенно увеличивается, не достигая по абсолютному значению до значения

коэффициента теплоотдачи паровоздушной смеси на этом участке. Так как температура стенки трубы, разделяющей нагреваемый воздух и теплоноситель, стремится к температуре среды с большим коэффициентом

теплоотдачи, ее абсолютное значение не понижается до температуры замерзания воды, что исключает образование наледи на входных участках труб теплообменника. При таких условиях входа наружный воздух

нагревается на 10 - 11°С и при .номинальном абсолютном значении коэффициента теплоотдачи поступает на следующий за входным участок трубы 9 круглого сечения. Уменьшение диаметра конфузора 7 у

входной трубной доски 13 меньше, чем 1,4dBbix, увеличивает скорость и теплоотдачу наружного воздуха и, как следствие, понижает температуру стенки трубы ниже 0°С. что приводит -к образованию наледи на

входных участках труб теплообменника.

Увеличение диаметра конфузора 7 больше, чем 1,5бвых, уменьшает скорость и теплоотдачу со стороны наружного воздуха, что

понижает теплопередачу и подвод теплоты со стороны теплоносителя. В результате холодный наружный воздух, недостаточно нагретый в конфузоре 7, при входе в гладкую трубу 9 понижает температуру ее стенки

ниже 0°С,что приводит к образованию наледи на участке соединения конфузора и гладкой трубы. Одновременно уменьшение длины конфузора 7Јi 12 dubix снижает подвод теплоты сэ стороны теплоносителя паровоздушной смеси. Недостаточно нагретый холодный наружный воздух понижает температуру стенки гладкой трубы 9 тсм 0°С и вызывает намерзание наледи на этом участке. Увеличение длины конфузора 7 И

16dBbix обуславливает повышенный нагрев холодного наружного воздуха, а так как конфузор 7 менее эффективен по теплопередаче, чем гладкая 9 и витая 8 трубы, происходит ухудшение теплоэнергетических характеристик теплообменника.

Перемещаемая в зоне теплообменника с трубами 9 круглого сечения паровоздушная смесь дополнительно турбулизуется граничными потоками смеси, поступающими под действием тангенциальных состав- ляющих скоростей со стороны конфузора 7 и профилированной по винтовой линии трубы 8. При этом повышается коэффициент теплоотдачи, что обеспечивает положительную температуру стенки трубы и исключает образование наледи.

Часть паровоздушной смеси, перемещаемая в зоне теплообменника 2 с профилированными по винтовой линии трубами, при взаимодействии со стенкой получает тангенциальную составляющую скорости, приводящей к вихревому движению по направлению к зоне с трубами 9 круглого сечения и обеспечивающее повышение коэффициента теплоотдачи паровоздушной смеси в 1,3 - 1,5 раза. При таких условиях течения паровоздушной смеси температура стенки профилированной по винтовой линии трубы 8 не понижается до температуры замерзания воды и образование наледи ис- ключается.

Приточный воздух, нагретый после входного конфузорного участка 7 на участке трубы 9 круглого сечения на 10 - 15°С, поступает на профилированный по винтовой линии трубы 8, где непрерывно закручивается по всей длине. При таком перемещении теплоотдача нагреваемого приточного воздуха повышается в 1,3 - 1,5 раза, увеличивается длина соприкосновения его со стенкой, а температура последней поддерживается выше температуры замерзания воды, что исключает образование наледи на выходных участках труб теплообменника.

При наиболее жестком температурном режиме работы теплообменника в холодном климатическом районе по сигналу датчика 11 срабатывает привод 10 распределителя теплоносителя межтрубного пространства, его поворотные лопатки 12 поворачиваются в сторону конфузорных участков 7 труб теплообменника и направляют дополнительную часть паровоздушной смеси на вход теплообменника вентиляционного воздуха (например, паровоздушную смесь в обвод теплообменника сушильного воздуха), в зону конфузорных труб 7 теплообменника 2 вентиляционного воздуха.

Повышение температуры теплоносителя межтрубного пространства до 70-75° С в зоне.входных участков труб обеспечивает, при нижнем предельном значении 1нв (-55 -60)°С наружного воздуха, поддержание температуры стенки трубы выше температуры замерзания воды и исключает

образование наледи в зоне труб 9 круглого поперечного сечения.

При более мягком температурном режиме, например при tHe (-40 -45)°С, угол поворота лопаток 12 уменьшается, поток теплоносителя направляется в сторону участка труб 8, спрофилированных по витой линии, поддерживается положительная температура стенки труб, исключающая образование наледи.

Одновременно за счет поворота и обеспечения большего расхода теплоносителя на выходных участках теплообменника в зоне участков труб 8 приточный воздух нагревают до температур, превышающих средние значения однородных полей температур при равномерном расходе, что снижает расход пара на догрев вентиляционного воздуха после теплообменника, и тем самым повышает эффективность устройства для утилизации теплоты.

В наиболее тяжелых условиях работают трубы нижнего ряда теплообменника ввиду слабой турбулизации потока паровоздушной смеси, что предопределяет теплоотдачу «1 , первого ряда труб, равной 0,6 от средней теплоотдачи о. всего теплообменника и снижает температуру стенки трубы. При этом наиболее неблагоприятные температурные условия, влияющие на образование наледи, создаются при течении холодного воздуха в месте сопряжения конфузора 7 с участком трубы 9 круглого сечения. Поэтому установка датчика 11 температуры в месте сопряжения конфузора 7 с участком трубы 9 круглого сечения первого ряда теплообменника 2, на ее наружной поверхности, обеспечивает контроль температуры стенки всей трубы и своевременную выдачу сигнала на срабатывание привода 10 и изменения углового положения лопаток 12 распределителя.

В последующих рядах труб, по ходу паровоздушной смеси, коэффициент теплоотдачи возрастает и составляет по рядам для принятой компоновки:а ,91а;о.,925а, достигая стабильных значений в восьмом - десятом рядах, являющихся граничными для сухой зоны теплообмена. Дальнейшее охлаждение паровоздушной смеси приводит к выпадению конденсата и возрастанию в2-3 раза теплоотдачи паровоздушной смеси, которая остается высокой до последнего ряда труб ввиду постоянной конденсации влаги и неизменной геометрии труб.

Дальнейшее охлаждение паровоздушной смеси при ее движении выше 10-го ряда до последнего, например 45 - 50 го ряда, сопровождается постоянным выпадением

конденсата. Вследствие этого температура стенки трубы после 10-го ряда будет гарантированно высокой, т.е. tcii 3°С.

Одновременно возрастание по ходу паровоздушной смеси коэффициента теплоотдачи по рядам труб позволяет соответственно уменьшать от 22d до Sdobix длину la труб 9 круглого сечения, сохраняя температуру стенок выше точки замерзания воды и исключая образование наледи.

Предельные размеры участков гладких труб 9 в нижнем, первом ряду - (5г 22с1Вых, а в десятом - fe 8dBbix рассчитаны из условий изменения теплообмена вызываемых турбу- лизацией потока паровоздушной смеси и ростом теплоотдачи до 10-го ряда труб. Выше 10-го ряда наступает стабилизация потока и конвективного теплообмена.

Увеличение размера i приводит к необоснованному перегреву наружного воздуха на входе в участок 8, профилированный по винтовой линии, к уменьшению температурного напора на участок 8, что одновременно с уменьшением длины участка 8 ухудшает в целом теплообмен на участке профилированных по винтовой линии труб 8.

Уменьшение размера 12 гладких труб 9 для первого - г 22бвых, а десятого - 12 иных, приводит к уменьшению передаваемой теплоты от паровоздушной смеси к холодному наружному воздуху и понижению температуры стенки трубы tcii 0°C, что приводит к намерзанию наледи на трубах.

Такое техническое решение обеспечивает повышение эффективности и надежности работы устройства утилизации теплоты за счет обеспечения рационального темпе0

ратурного режима, предотвращающего обледенение труб теплообменника вентиляционного воздуха при наиболее жестких температурных условиях холодного климатического района, исключает необходимость предварительного нагрева холодного приточного воздуха и снижает расход пара на его догрев после теплообменника, перед подачей на вентиляцию зала или в подшивной потолок.

Формула изобретения Устройство для утилизации тепла паровоздушной смеси бумагоделательной

машины, содержащее теплообменники сушильного и вентиляционного воздуха с рядами труб, разделенные промежуточной камерой, вентилятор, скруббер, сборник теплой воды, отличающееся тем, что,

с целью повышения эффективности и надежности в работе, в теплообменнике вентиляционного воздуха трубы выполнены в виде отдельных участков, на входе вентиляционного воздуха в теплообменник в виде

конфузора с dex (1.4 - 1,5)йвых и длиной И (12- 16)dabix, на выходе вентиляционного воздуха из теплообменника трубы имеют участок, спрофилированный по винтовой линии, а с первого по десятый ряды в направлении движения теплоносителя они имеют участок с круглым поперечным сечением с длиной 2 (22 - 8)йвых. при этом в промежуточной камере размещен оснащенный приводом и связанный с датчиком температуры стенки трубы теплообменника вентиляционного воздуха распределитель теплоносителя межтрубного пространства, выполненный в виде поворотных лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева приточного воздуха | 1989 |

|

SU1719514A1 |

| Регенеративный теплообменник утилизации теплоты и влаги в децентрализованной вентиляционной системе | 2023 |

|

RU2815319C1 |

| Устройство для рекуперации теплоты в вентиляционной системе бумагоделательной машины | 1988 |

|

SU1606563A1 |

| АЭРОДИНАМИЧЕСКАЯ ЛЕСОСУШИЛЬНАЯ КАМЕРА | 1993 |

|

RU2045719C1 |

| Энергосберегающая система утилизации тепловой энергии в животноводческом помещении | 2021 |

|

RU2770346C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2489664C1 |

| Способ рекуперации теплоты сушильной части бумагоделательной машины | 1991 |

|

SU1810418A1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2068167C1 |

| Теплообменник | 1985 |

|

SU1239501A1 |

| Устройство для вентиляции клеточных батарей | 1981 |

|

SU935037A1 |

Изобретение относится к сушильной части бумагоделательной машины и может найти применение в бумажной промышленности; Цель изобретения - повышение эффективности и надежности в работе. Устройство содержит теплообменники 1,2 сушильного и вентиляционного воздуха с рядами труб, разделенных промежуточной камерой 3, вытяжной вентилятор 4, скруббер 5, сборник 6 теплой воды. Трубы теплообменника 2 состоtf(2... bldS 13 воздух dtx-lli.. .. f.s)cf ят из отдельных участков, первый из которых по ходу движения воздуха выполнен в виде конфузора 7 с dBx (1,4 - 1,5)dobix и длиной И (12 - 16)debix, а последний - в виде трубы 8, спрофилированной по винтовой линии. С первого по десятый ряд в направлении движения теплоносителя трубы имеют участок с круглым поперечным сечением длиной 2 (22 - 8)dBbix. В промежуточной камере 3 установлен снабженный приводом 10 и датчиком 11 температуры распределитель теплоносителя, выполненный в виде поворотных лопаток 12. Трубы вентиляционного теплообменника расположены между трубными досками 13 и 14. При работе устройства вентиляционный воздух входит в конфузор 7 и, благодаря низкой скорости, лучше обогревается потоком паровоздушной смеси, что исключает образование наледи на внутренних поверхностях труб. Это особенно важно при низких температурах наружного воздуха. Витая часть труб способствует лучшему теплообмену. Благодаря этому повышается эффективность утилизации тепла, исключается промерзание труб, т.е. повышается надежность работы устройства. 1 ил. 1j-8dSM j 2 4S (Л С О ел ел

| ТЕПЛОРЕКУПЕРАЦИОННЫЙ АГРЕГ.ЛТ | 0 |

|

SU367207A1 |

| Устройство для утилизации тепла паровоздушной смеси бумагоделательной машины | 1985 |

|

SU1291643A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1989-11-03—Подача