фиг i

ixj

кэ

СП

о

&

о

Изобретение относится к технике очистки жидкостей, а именно к установкам с зернистыми фильтрами способными очищать жидкость, содержащую высокую концентрацию загрязнений в том числе и биологических.

Известна установка для очистки жидкостей, содержащая контактный и осветли- тельный фильтры, аэрационное устройство, систему технологических труб.

Недостатком такой установки является выполнение контактного и осветлительного фильтров в закрытой емкости, что усложняет естественную аэрацию и дегазацию очищаемой жидкости, требует принудительной подачи воздуха, практически исключает устройство всплывающей загрузки и делает затруднительным применение системы гидроавтоматики, используемой для переключения технологических режимов установки, что снижает эффективность ее в целом.

Целью изобретения является повышение эффективности установки для очистки жидкостей.

Поставленная цель достигается тем, что контактный фильтр дегазатор и аэратор размещены в одном корпусе (комбинированный узел установки), установка снабжена сифоном, подключенным к нижней части корпуса комбинированного узла и к распре- делительной системе осветлительного фильтра, расположенной в нижней его части, причем сифон снабжен прерывательной трубкой, свободный конец которой расположен в верхней части осветлительного филь- тра.

Такое выполнение установки для очистки жидкостей позволяет объединить несколько технологических процессов в одном корпусе установки, а также обеспе- чить возможность устройства всплывающей загрузки контактного фильтра и делает возможным оборудование установки системой гидроавтоматики, что способствует повышению эффективности установки в целом.

Кроме того, общий корпус кобиниро- ванного узла установки выполнен в виде сосуда непостоянного по высоте сечения, что позволяет: повысить эффективность промывки загрузки контактного фильтра; в зоне дегазатора обеспечить невысокую скорость движения жидкости (в том числе и в виде пленочного обтекания); в зоне аэратора создать условия большего контакта очищаемой жидкости с атмосферным воздухом, что позволяет, в зависимости от вида решаемой задачи, улучшить условия окисления задерживаемых примесей и способствует дегазации очищаемой жидкости, снижая грязевую нагрузку на фильтрующий слой осветлительного фильтра и повышая эффективность его в работе.

Изменение площади поперечного сечения по высоте корпуса комбинированного узла установки, например, возрастание площади поперечного сечения в направлении, противоположном направлению движения потока очищаемой жидкости, положительно сказывается на процессе регенерации фильтрующего материала контактного фильтра, так как понижение уровня жидкости в этом корпусе в период промывки осветлительного фильтра приводит к перемещению загрузки контактного фильтра по его высоте, что деформирует структуры фильтрующего слоя контактного фильтра и сопровождается смешиванием его гранул, отрывом задержанных загрязнений и уносом последних в сток. Такая деформация структуры фильтрующего слоя контактного фильтра, происходящая в нисходящем потоке жидкости, позволяет обеспечить промывку фильтрующего слоя и рационально использовать малый объем жидкости дегазатора, сбрасываемый при промывке фильтра положительно сказываясь на эффективности его работы.

При постоянной площади поперечного сечения нижней части корпуса комбинированного узла под нижней границей контактного фильтра скорость движения потока жидкости в этой части поддерживается постоянной, что благоприятствует предотвращению уноса с потоком очищаемой жидкости в подфильтровую зону осветлительного фильтра пузырьков газов, вырвавшихся из фильтрующего слоя контактного фильтра. Если фильтрующий слой контактного фильтра выполнен из плавающего зернистого материала, то такая форма корпуса также способствует предотвращению уноса частиц этого материала с потоком промывной жидкости. Площадь поперечного сечения упомянутой части корпуса узла рассчитана на скорость движения в ней жидкости, величина которой меньше скорости уноса указанных объектов (пузырьки воздуха, плавающие зерна фильтрующего материала).

Расположение части фильтрующего материала контактного фильтра над уровнем жидкости в дегазаторе определяет условия его работы как биофильтра и позволяет обеспечить работоспособность при хорошей эффективности работы осветлительного фильтра, включенного в схему биологической очистки жидкости.

Выполнение аэрационной камеры в виде ограждения с несплошными стенками , помещенного в корпус комбинированного

узла и нижней частью соединенного с ним (причем в нижней части объема ограниченного ограждением расположен фильтрующий материал), позволяет при расположении верхней части слоя контактного фильтра над уровнем жидкости в зоне аэра- ционного устройства обеспечить через несплошные стенки камеры приток воздуха в толщу фильтрующего слоя, что в свою очередь положительно сказывается на биологическом процессе, протекаемом в его толще при биологической очистке жидкости, способствует повышению эффективности работы установки в целом.

Оборудование несплошной стенки аэрационной камеры вертикальной жалю- зийной решеткой с ориентировкой угла наклона поверхности жалюзи в нижнюю внутреннюю часть камеры позволяет сориентировать весь поток осветляемой жидкости на прохождение через объем фильтрующего материала и избежать оттока жидкости через несплошную стенку аэрационной камеры, тем .самым положительно сказываясь на эффективности в работе фильтра.

Расположение нижней части ограждения аэрационной камеры ниже уровня (ми- нимального) жидкости в корпусе комбинированного узла позволяет обеспечить через несплошную стенку камеры, приток воздуха в толщу фильтрующего материала на максимально возможной его высоте.

Выполнение фильтрующего материала контактного фильтра в виде зернистого материала облегчает условия его регенерации, протекаемой при перемещении зерен по высоте корпуса комбинированного узла установки с непостоянной площадью поперечного сечения. Регенерация зернистого материала при его движении через объем корпуса комбинированного узла с непостоянным поперечным сечением достигается за счет взаимной подвижки отдельных гранул, что сопровождается отрывом задержанных загрязнений, который впоследствии транспортируются незначительным объемом жидкости за пределы корпуса комбинированного узла.

Выполнение фильтрующего слоя контактного фильтра в виде плавающего зернистого материала позволяет поддерживать на плаву верхнюю его часть независимо от изменения уровня жидкости в корпусе комбинированного узла, а следовательно, слой фильтрующего материала, работающий в режиме биофильтра, затапливаться не будет, так как перемещается по высоте корпуса комбинированного узла с изменением

уровня жидкости в нем. Интенсивность перемещения фильтрующего материала по высоте корпуса комбинированного узла (подъем фильтрующего материала) на несколько порядков ниже того же параметра при промывке фильтра практически исключает промывку загрузки при работе фильтра в режиме фильтрования.

В качестве плавающего зернистого ма0 териала при очистке жидкостей (за исключением растворителей) целесообразно использовать полимерные материалы с плотностью меньшей Плотности воды (например, пенополистирол). Применение та5 кого материала позволяет обеспечить его приготовление с необходимыми свойствами по месту его использования, кроме того может параллельно решаться проблема утилизации отходов пенопластов.

0При очистке жидкости от некоторых видов примесей, например при очистке воды от железа, в качестве плавающего материала целесообразно использование плавающих материалов минерального происхож5 дения. Так как на поверхности таких материалов (шунгизит) интенсивно образуется каталитическая пленка гидроокиси железа, положительно влияющая на эффективность очистки жидкости.

0 Так как нижняя часть фильтрующего материала контактного фильтра находится под уровнем жидкости в корпусе комбинированного узла, биологические процессы в этой части замедляются, но ее роль как фильтра

5 возрастает, поэтому выполнение этой части фильтрующего материала в виде мелкозернистого слоя, диаметр зерен которого меньше диаметра зерен верхнего слоя позволяет задерживать примеси, не задержавшиеся в

0 верхнем фильтрующем слое контактного фильтра, что снижает величину грязевой нагрузки на загрузку осветлительного фильтра, повышая эффективность его работы. При необходимости более глубокой очи5 стки жидкости в загрузке контактного фильтра перемещение- мелкозернистого слоя загрузки в период работы его в режиме фильтрования нежелательно, поэтому мелкозернистый слой фильтрующего материала

0 отделен от крупнозернистого перфорированной перегородкой, закрепленной к корпусу комбинированного узла, что исключает такое перемещение.

Более полной аэрации загрязнений очи5 щаемой жидкости способствует устройство в аэрационной камере аэраторов выполненных, например, в виде дырчатой системы, под отверстиями которой расположены отбойные щитки. При этом наблюдается более высокая интенсивность захвата атмосферного воздуха, что способствует повышению эффективности очистки жидкости.

При очистке жидкостей загрязненных высокой концентрацией трудноокисляемых примесей над верхней границей фильтрующего материала контактного фильтра расположена перфорированная перегородка, позволяющая предотвратить всплытие фильтрующего слоя или удерживать его под уровнем жидкости, тем самым создавая условия для работы всего объема фильтрующего материала контактного фильтра в режиме фильтрования.

Изобретение позволяет повысить эффективность работы установки при очистке высокомутных жидкостей и жидкостей, содержащих легкоокисляемые примеси.

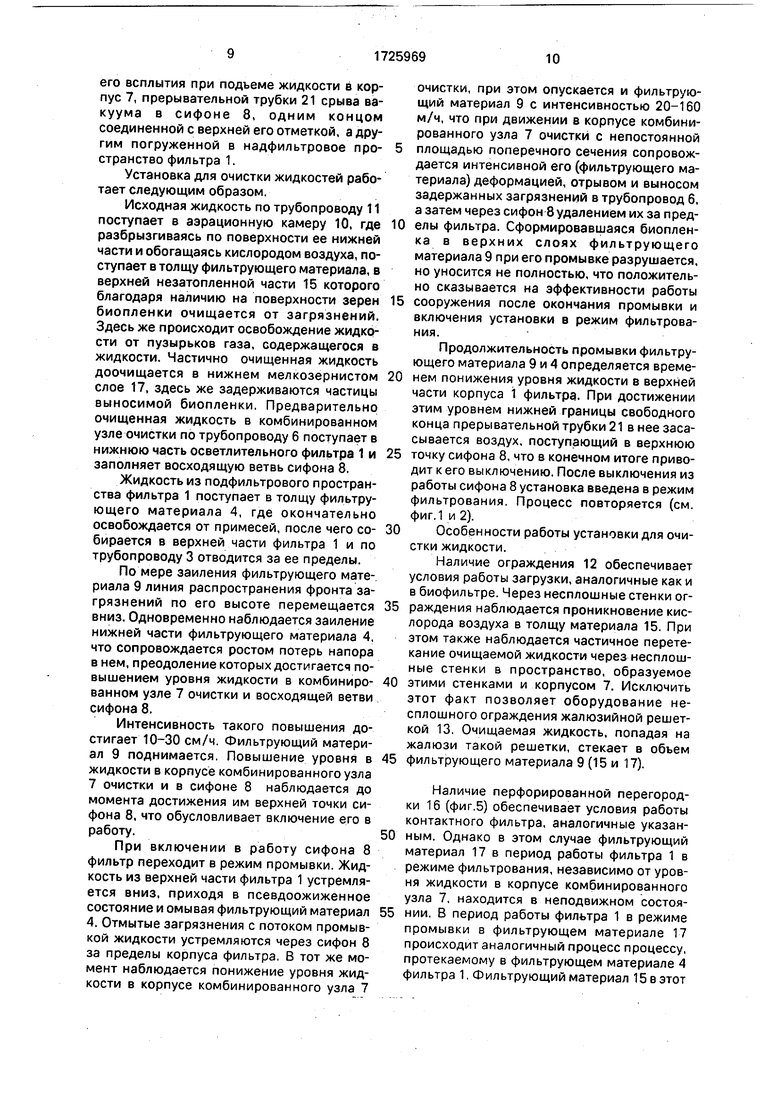

На фиг,1 показана установка для очистки жидкостей с переменным по высоте сечением корпуса комбинированного узла; на фиг.2 - то же, с площадью поперечного сечения корпуса комбинированного узла, возрастающей в направлении, противоположном направлению движения жидкости, и зернистым плавающим фильтрующим материалом; на фиг.З - то же, с аэрационной камерой, выполненной в виде ограждения с несплошными стенками и крупнозернистым верхним и мелкозернистым нижним фильтрующим слоем контактного фильтра; на фиг.4 - то же, с аэрационной камерой, выполненной в виде ограждения, оборудованного жалюзийной решеткой; на фиг.5 - то же, с перфорированной перегородкой, отделяющей нижний фильтрующий слой (мелкозернистый) от верхнего; на фиг.6 - то же, с аэратором, расположенным в верхней части корпуса комбинированного узла; на фиг.7 - то же, с верхней перфорированной перегородкой.

Установка очистки жидкостей состоит из корпуса 1 осветлительного фильтра, выполненного в виде открытой емкости, оборудованной в верхней части верхней сборно-распределительной системой 2, расположенной ниже трубопровода 3 отвода фильтрата, подсоединенного к верхней части корпуса 1, фильтрующего материала 4, расположенного внутри корпуса 1 под системой 2; исключающей всплытие фильтрующего материала в верхнюю часть корпуса фильтра, предназначенного для доочистки жидкости, нижней сборно-распределительной системы 5, выполненной в виде системы перфорированных труб, удаленных от нижней границы материала 4. предназначенной для распределения по площади фильтра очищаемой жидкости и сбора промывной жидкости. Установка также состоит из соединительного трубопровода 6, соединяющего нижнюю сборно-распределительную систему 5, нижнюю часть корпуса 7 комбинированного узла очистки и восходящую ветвь сифона 8, причем высота

корпуса 7 превышает высоту корпуса 1 фильтра, фильтрующий материала 9 контактного фильтра, выполненный из плавающего материала и предназначенный для предварительной очистки жидкости, посту0 лающей на фильтр 1 для доочистки аэрационной камеры 10, являющейся продолжением корпуса комбинированного узла 7 очистки, предназначенной для аэрации очищаемой жидкости и движения в ней неза5 топленной части фильтрующего материала 9. Установка состоит из трубопровода 11, подающего исходную жидкость в верхнюю часть аэрационной камеры 10, несплошных стенок ограждения 12 аэрационной камеры

0 10, выполненного в виде пространства, ограниченного сеткой, расположенного в верхней части комбинированного узла очистки и предназначенного для ограждения и поступления через его стенки воздуха в объем

5 фильтрующего материала 9, жалюзийной решетки 13, поверхности которой сориентированы под углом, направленным во внутреннюю нижнюю часть корпуса комбинированного узла очистки 7, и предназначе0 ны для ориентирования потока движущейся жидкости в слое фильтрующего материала, а также препятствия ее вытекания из ограниченного ими объема, расположенного в верхней части корпуса 7,

5 Установка состоит из нижней части 14 комбинированного узла очистки, имеющей по высоте постоянную площадь поперечного сечения и предназначенной для обеспечения постоянной скорости движения

0 потока жидкости в ней, дегазатора, снабженного крупнозернистым слоем 15, частично расположенным над уровнем жидкости в верхней части фильтра, и предназначенного для отвода газов из жидкости,

5 перфорированной перегородки 16, выполненной в виде мелкоячеистой сетки, расположенной под фильтрующим слоем 15, предназначенной для отделения фильтрующего слоя 15 от мелкозернистого слоя 17,

0 предназначенного для очистки жидкости после ее частичной очистки в слое 15. Установка состоит из аэратора 18, выполненного в виде системы перфорированных труб и щитков 19, расположенного в верхней части

5 аэрационной камеры 10 и предназначенного для аэрации (разбрызгивания) очищаемой жидкости, перфорированной перегородки 20, выполненной в виде сетки, расположенной под фильтрующим материалом 9 и предназначенной для предотвращения

его всплытия при подъеме жидкости в корпус 7, прерывательной трубки 21 срыва вакуума в сифоне 8, одним концом соединенной с верхней его отметкой, а другим погруженной в надфильтровое пространство фильтра 1.

Установка для очистки жидкостей работает следующим образом.

Исходная жидкость по трубопроводу 11 поступает в аэрационную камеру 10, где разбрызгиваясь по поверхности ее нижней части и обогащаясь кислородом воздуха, поступает в толщу фильтрующего материала, в верхней незатопленной части 15 которого благодаря наличию на поверхности зерен биопленки очищается от загрязнений. Здесь же происходит освобождение жидкости от пузырьков газа, содержащегося в жидкости. Частично очищенная жидкость доочищается в нижнем мелкозернистом слое 17, здесь же задерживаются частицы выносимой биопленки. Предварительно очищенная жидкость в комбинированном узле очистки по трубопроводу 6 поступает в нижнюю часть осветлителького фильтра 1 и заполняет восходящую ветвь сифона 8.

Жидкость из подфильтрового пространства фильтра 1 поступает в толщу фильтрующего материала 4, где окончательно освобождается от примесей, после чего собирается в верхней части фильтра 1 и по трубопроводу 3 отводится за ее пределы.

По мере заиления фильтрующего материала 9 линия распространения фронта загрязнений по его высоте перемещается вниз. Одновременно наблюдается заиление нижней части фильтрующего материала 4, что сопровождается ростом потерь напора в нем, преодоление которых достигается повышением уровня жидкости в комбинированном узле 7 очистки и восходящей ветви сифона 8.

Интенсивность такого повышения достигает 10-30 см/ч. Фильтрующий материал 9 поднимается. Повышение уровня в жидкости в корпусе комбинированного узла 7 очистки и в сифоне 8 наблюдается до момента достижения им верхней точки сифона 8, что обусловливает включение его в работу.

При включении в работу сифона 8 фильтр переходит в режим промывки. Жидкость из верхней части фильтра 1 устремляется вниз, приходя в псевдоожиженное состояние и омывая фильтрующий материал 4. Отмытые загрязнения с потоком промывкой жидкости устремляются через сифон 8 за пределы корпуса фильтра. В тот же момент наблюдается понижение уровня жидкости в корпусе комбинированного узла 7

очистки, при этом опускается и фильтрующий материал 9 с интенсивностью 20-160 м/ч, что при движении в корпусе комбинированного узла 7 очистки с непостоянной

площадью поперечного сечения сопровождается интенсивной его (фильтрующего материала) деформацией, отрывом и выносом задержанных загрязнений в трубопровод 6, а затем через сифон 8 удалением их за пределы фильтра. Сформировавшаяся биопленка в верхних слоях фильтрующего материала 9 при его промывке разрушается, но уносится не полностью, что положительно сказывается на эффективности работы

сооружения после окончания промывки и включения установки в режим фильтрования.

Продолжительность промывки фильтрующего материала 9 и 4 определяется временем понижения уровня жидкости в верхней части корпуса 1 фильтра. При достижении этим уровнем нижней границы свободного конца прерывательной трубки 21 в нее засасывается воздух, поступающий в верхнюю

точку сифона 8, что в конечном итоге приводит к его выключению. После выключения из работы сифона 8 установка введена в режим фильтрования. Процесс повторяется (см. фиг.1 и 2).

Особенности работы установки для очистки жидкости.

Наличие ограждения 12 обеспечивает условия работы загрузки, аналогичные как и в биофильтре. Через несплошные стенки ограждения наблюдается проникновение кислорода воздуха в толщу материала 15. При этом также наблюдается частичное перетекание очищаемой жидкости через несплошные стенки в пространство, образуемое

этими стенками и корпусом 7. Исключить этот факт позволяет оборудование несплошного ограждения жалюзийной решеткой 13. Очищаемая жидкость, попадая на жалюзи такой решетки, стекает в объем

фильтрующего материала 9 (15 и 17).

Наличие перфорированной перегородки 16 (фиг.5) обеспечивает условия работы контактного фильтра, аналогичные указанным. Однако в этом случае фильтрующий материал 17 в период работы фильтра 1 в режиме фильтрования, независимо от уровня жидкости в корпусе комбинированного узла 7, находится в неподвижном состоянии. В период работы фильтра 1 в режиме промывки в фильтрующем материале 17 происходит аналогичный процесс процессу, протекаемому в фильтрующем материале 4 фильтра 1. Фильтрующий материал 15 в этот

74,

;i w

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 2000 |

|

RU2165897C1 |

| УСТАНОВКА ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 1995 |

|

RU2092450C1 |

| БИОРЕАКТОР-ФИЛЬТР | 2008 |

|

RU2356854C1 |

| БИОРЕАКТОР ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД | 2015 |

|

RU2605708C1 |

| УСТАНОВКА ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 2008 |

|

RU2370455C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 1998 |

|

RU2144005C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ ОТ ВРЕДНЫХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2206519C2 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ПРИРОДНЫХ ВОД, А ТАКЖЕ ВОД, СОДЕРЖАЩИХ АНТРОПОГЕННЫЕ И ТЕХНОГЕННЫЕ ЗАГРЯЗНЕНИЯ | 2013 |

|

RU2554575C2 |

| Установка для очистки подземных вод | 2017 |

|

RU2641132C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 1997 |

|

RU2142317C1 |

Изобретение относится к установкам для очистки жидкостей и позволяет повысить качество очистки и удобство обслуживания. Установка состоит из размещенного в одном корпусе 7 контактного фильтра с незатопленным фильтрующим слоем 9 и аэрационного устройства, осветлительного фильтра, размещенного в корпусе 1, выполненного из плавающей зернистой загрузки 4, и сифона 8, восходящая ветвь которого присоединена к корпусу 7 и сборно-распределительной системе 5, имеющей прерыва- тельную трубку 21, один конец которой присоединен к перегибу сифона, а другой расположен в верхней части осветлительного фильтра. 13. з.п. ф-лы, 7 ил.

tpue.5

фиеЛ

фиг.Ь

П

20

| Николадзе Г.И | |||

| Обезжелезивание природных и оборотных вод | |||

| М.: Стройиздат, 1978, С.25и27. |

Авторы

Даты

1992-04-15—Публикация

1989-09-18—Подача