Изобретение относится к испытательной технике, в частности к устройствам для испытаний образцов материалов на фрет- тинг-усталость.

Известна универсальная машина для испытания материалов на усталость, содержащая основание с установленным на нем пассивным захватом образца, устройство нагружения образца, связанное с активным захватом образца, и держатели контробраз- цов, связанные с устройством прижатия их к образцу. Устройство прижатия контроб- разцов выполнено в виде пружин, усилие которых регулируют с помощью резьбовых пробок.

Недостатком известной машины является изменение во время испытаний заданного усилия прижатия контрОбразцов к образцу вследствие неконтролируемой дополнительной деформации пружин, возникающей во время испытаний.

Указанная деформация возникает вследствие износа и пластической деформации зоны контакта образца и контробраз- цов и носит случайный характер. Это снижает точность испытаний и, кроме того, усилия прижатия контрОбразцов при существующем механизме нагружения отличаются друг от друга.

Известно устройство для исследования трения твердых тел, содержащее корпус с пазами, держатели образцов и контробразца, нагружающий механизм в виде эластичной оболочки, в которую подается под давлением газ и взаимодействующую с держателями образцов, и привод.

Недостаток устройства состоит в изменении усилия прижатия образцов и контробразца при износе сопряжения.

Кроме того, при перемещении держателей образцов в пазах корпуса упругая оболочка может попадать в пазы, что неизбежно исказит результаты испытаний.

Наиболее близким к предлагаемому является устройство для испытания на фрет- тинг-усталость плоских образцов, содержащее основание, установленные на нем пассивный захват образца, предназначенный для жесткой связи с одним концом образца, активный захват образца, связанный с ним механизм деформирования, держатели контробразцов, связанный с ними узел нагружения и систему управления и регистрации.

Узел нагружения представляет собой кольцевую пружину, установленную с возможностью взаимодействия с держателями контробразцов, которые выполнены в виде штанг, размещенных свободными концами в опорах качения.

Недостатком этого устройства является то, что во время испытаний усилие прижатия контробразцов к образцу с заданным контактным давлением изменяется из-за деформации кольцевой пружины, вызванной неконтролируемым взаимодействием контробразцов и образца в пятне контакта. Геометрия пятна контакта носит сложный постоянно изменяющийся при испытаниях

0 характер, обусловленный появлением в процессе износа впадин и выступов, по которым в относительном движении перемещаются образец и контробразцы.

Кольцевая пружина, обладая большой

5 массой, вследствие инерционности не может обеспечить следования поверхностей образца и контробразцов относительно друг друга при высоких частотах циклического нагружения, что снижает точность испытаний.

0 Целью изобретения является повышение точности испытаний путем поддержания постоянства заданного контактного давления в процессе фреттинг-износа и отсутствия инерционности узла нагружения-.

5 Указанная цель достигается тем, что в устройстве для испытания на фреттинг-уста- лость образцов материалов, содержащем основание, установленные на нем пассивный захват, предназначенный для жесткой

0 связи с одним концом образца, активный захват образца, связанный с ним механизм деформирования, держатели контробразцов, связанный с ними узел нагружения и систему управления и регистрации, узел на5 гружения выполнен в виде последовательно пневматически связанных источников сжатого газа, расширительной камеры и пнев- мосильфона, который кинематически связан с держателями контробразцов.

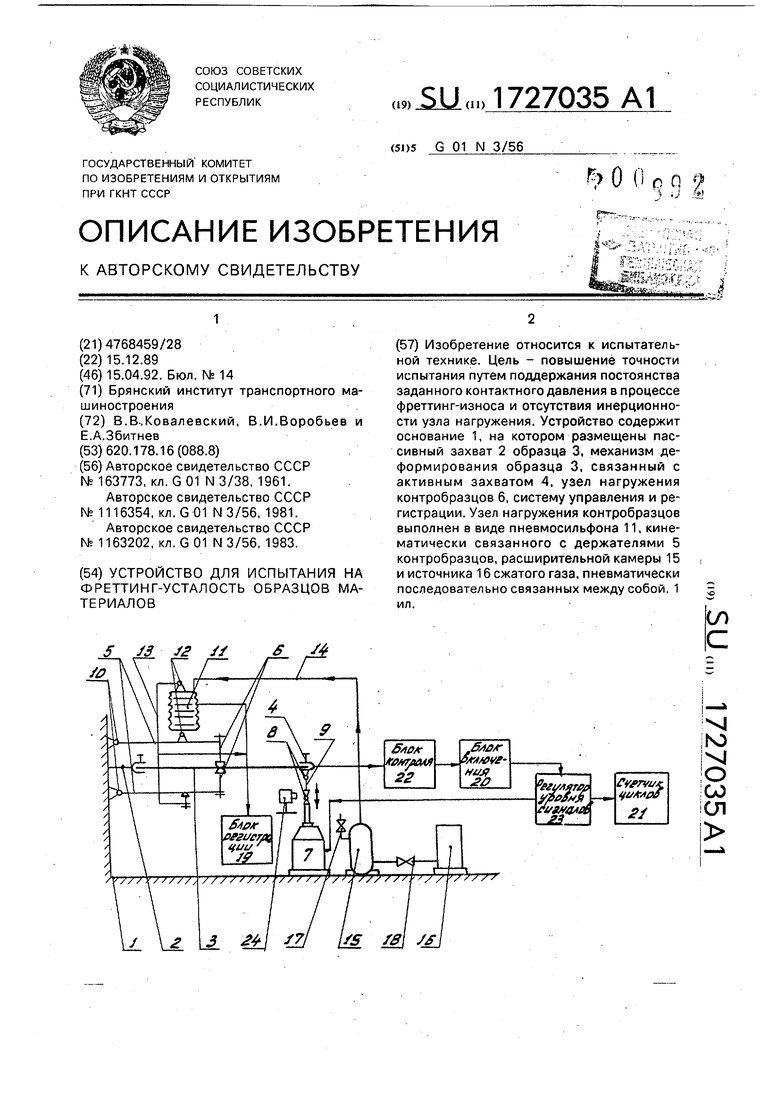

0 На чертеже изображена схема устройства для испытаний на фреттинг-усталость образцов материалов.

Устройство содержит основание 1, уста- новленные на нем пассивный захват 2,

5 предназначенный для жесткого консольного закрепления в нем одного конца образца 3, активный захват 4, в котором закреплен другой конец образца 3, связанный с активным захватом 4 механизм деформирования,

0 держатели 5 контробразцов 6, связанный с ними узел нагружения и систему управления и регистрации.

Механизм деформирования включает . вибратор 7, соединенный посредством шар5 ниров 8 и тяги 9 с активным захватом 4 образца 3.

Держатели 5 контробразцов б выполнены в виде штанг, одни из концов которых передают усилие прижатия контробразцов

6, а другие через опоры качения 10 установлены на основании 1.

Узел нагружения контрОбразцов 6 выполнен в виде пневмосильфона 11, связанного через шарниры 12 и тягу 13 с держателями 5 контрОбразцов 6 и соединенного последовательно трубопроводом 14 через расширительную камеру 15 с источником 16 сжатого газа.

На расширительной камере 15 установлен кран 17 для выпуска сжатого газа, а между расширительной камерой 15 и источником 16 сжатого газа - кран 18 для подачи в систему сжатого газа.

Система управления и регистрации включает тензодатчики.установленные на тяге 13 (не показаны), датчик давления, размещенный в пневмосильфоне (не показан), блок 19 регистрации, состоящий из усилителя и регистрирующего устройства, блок 20 включения, счетчик 21 циклов, блок 22 контроля, регулятор 23 уровня сигналов, оптический микроскоп 24 со стробоскопическим осветителем для оценки амплитуды колебаний образца 3.

Устройство работает следующим образом.

Образец 3 закрепляют в пассивном 2 и активном 4 захватах, заполняют пневмо- сильфон 11 газом из источника 16 через кран 18 и расширительную камеру 15, создавая необходимое давление, изменяющее размеры пневмосильфона 11.

Развиваемое пневмосильфоном 11 усилие передается через шарниры 12 и тягу 13 на держатели 5 контрОбразцов 6, обеспечивая их прижатие к образцу 3.

Величину давления контролируют датчиком давления, размещенным в пневмосильфоне 11, а усилие прижатия контрОбразцов 6 к образцу 3 - тензодатчи- ками, установленными на тяге 13, Показатели датчика давления и тензодатчиков фиксируют блоком 19 регистрации.

Блоком 20 включают вибратор 7 и счетчик 21 циклов. Регулятором 23 уровня сигналов задают необходимую амплитуду и частоту колебаний образца 3 и оценивают ее при помощи микроскопа 24.

Вибратор 7 через тягу 9 и шарниры 8 воздействуют на образец 3, нагружая его циклическим изгибом. При изгибе контробразцы 6 проскальзывают по поверхности образца 3, в результате чего в зоне их контакта возникает фреттинг-процесс.

Время прекращения испытаний образца 3 на фреттинг-усталость определяется блоком 22 контроля, который при увеличении амплитуды колебаний образца 3 более чем на 15% отключает устройство.

Изменение давления в пневмосильфоне при испытаниях производят выпуском части газа в атмосферу из расширительной камеры 15 через кран 17 или подачей в нее

газа из источника 16 сжатого газа через кран 18.

В процессе изгиба расстояние между контробразцами 6 изменяется. При увеличении расстояния пневмосильфон 11 сжима0 ется и часть газа из него вытекается в расширительную камеру 15. Общее изменение объема камеры 15 и пневмосильфона 11 пренебрежимо мало, поэтому давление в пневмосильфоне 11 и усилие прижатия

5 контрОбразцов 6 остается без изменений. При уменьшении расстояния между контр- образцами 6 пневмосильфон 11 растягивается и часть газа из расширительной камеры 15 поступает в него. Общее изменение сум0 марного объема при этом также пренебрежимо мало, поэтому усилие прижатия контробразцов 6 остается практически постоянным. При скольжении контробразцов 6 по неровностям пятна контакта сохране5 ние постоянства давления в системе пневмосильфон - расширительная камера 15 обеспечивает постоянное усилие их прижатия к образцу 3 на любых режимах работы. Выполнение узла нагружения контроб0 разцов в виде последовательно пневматически соединенных источника сжатого газа, расширительной камеры и пневмосильфона, кинематически связанного с держателями контробразцов, обеспечивает

5 постоянство контактного давления в сопряжении образец-контробразец во время испытаний и исключает влияние частоты циклического нагружения на достоверность испытаний, что повышает их точность.

0 Формула изобретения

Устройство для испытания на фреттинг- усталость образцов материалов, содержащее основание, установленные на нем пассивный захват, предназначенный для

5 жесткой связи с одним концом образца, активный захват образца, связанный с ним механизм деформирования, держатели контробразцов, связанный с ними узел нагружения и систему управления и регистра0 ции, отличающееся тем, что, с целью повышения точности испытания путем поддержания постоянства заданного контактного давления в процессе фреттинг-износа и отсутствия инерционности узла нагруже5 ния, узел нагружения выполнен в виде последовательно пневматически связанных источника сжатого газа, расширительной камеры и пневмосильфона, который кинематически связан с держателями контробразцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания на трение при исследовании фреттинг-усталости | 1990 |

|

SU1797000A1 |

| Способ испытания материалов в условиях фреттинг - усталости | 1990 |

|

SU1762182A1 |

| Устройство для испытания материалов на износ от фреттинга | 1982 |

|

SU1097913A1 |

| Способ уменьшения коэффициента трения в циклически нагруженных сопряжениях | 1985 |

|

SU1314181A1 |

| Устройство для испытания плоских образцов на фреттинг-усталость | 1983 |

|

SU1163202A1 |

| Способ определения стойкости поверхности к фреттинг-усталости | 1991 |

|

SU1810794A1 |

| Установка для износоусталостных испытаний материалов | 1989 |

|

SU1668914A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2002 |

|

RU2235307C2 |

| Машина трения | 1990 |

|

SU1758508A1 |

Изобретение относится к испытательной технике. Цель - повышение точности испытания путем поддержания постоянства заданного контактного давления в процессе фреттинг-износа и отсутствия инерционности узла нагружения. Устройство содержит основание 1, на котором размещены пассивный захват 2 образца 3, механизм деформирования образца 3, связанный с активным захватом 4, узел нагружения контрОбразцов 6, систему управления и регистрации. Узел нагружения контробразцов выполнен в виде пневмосильфона 11, кинематически связанного с держателями 5 контрОбразцов, расширительной камеры 15 и источника 16 сжатого газа, пневматически последовательно связанных между собой. 1 ил. сл С

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 0 |

|

SU163773A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для исследования трения твердых тел | 1981 |

|

SU1116354A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для испытания плоских образцов на фреттинг-усталость | 1983 |

|

SU1163202A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-15—Подача