Изобретение относится к узлам трения машиностроительных изделий и может быть использовано для создания радиальных и упорных подшипниковых высококачественных механизмов.

Известен уплотнительно-опорный узел вала, содержащий подшипник и магнитожид- костное уплотнение, выполненное в виде магнита, размещенного между полюсными наконечниками, которые образуют с магнитом и валом замкнутую полость, содержащую магнитную жидкость, причем подшипник размещен между одним лз полюсных наконечников с магнитом.

Недостатком такой к энструкции является ее сложность, так как магнитная система содержит большое количество взаимодействующих деталей.

Известен магнитный подшипник качения, содержащий наружное и внутреннее кольца, установленные между ними шарики и сепаратор, имеющий намагниченные от- бортовки для удержания на поверхности шариков магнитной жидкости.

Недостатками такого подшипника являются большая трудоемкость изготовления

фасонного сепаратора и значительные габа- риты конструкции.(/)

Известен магнитожидкостный подшип- f ник, состоящий из верхнего кольца, имеющего отбортовку, и нижнего, снабженного полостью с П-образяым поперечным сечением и изготовленного из ферромагнитного материала. На отбортовке размещается втулка из ферромагнитного материала, намагничен- чч| ная в радиальном направлении и погружен- (А) ная в полость с магнитной жидкостью.Ю

Недостатками подшипника являются сложность его изготовления и большие га- бариты из-за применения постоянного маг- QQ нита, изготовленного в виде кольца.

Наиболее близким по технической сущности и достигаемому результату к изобретению является уплотнительный узел, содержащий магнитную систему, состоящую из постоянного магнита и полюсов, образующих замкнутую зону с введенным в нее подшипником скольжения. Подшипник выполнен в виде сегментов, впрессованных в тело полюса, обращенного к валу. Пространство между сегментами образует карманы под магнитную жидкость.

Недостатками известного подшипникового уплотнительного узла являются конструктивно-технологическая сложность, значительная материалоемкость и большие габариты.

Цель изобретения - уменьшение габаритных размеров, снижение материалоемкости, упрощение конструкции и повышение технологичности изготовления подшипникового узла.

Указанная цель достигается тем, что в магнитожидкостном подшипниковом узле, содержащем установленные с зазором охватывающую и охватываемую детали, одна из которых содержит закрепленные на поверхности трения участки материала, намагниченного по нормали к поверхности трения, а зазор между деталями заполнен магнитной жидкостью, участки намагниченного материэпа выполнены в виде дискретного покрытия на поверхности трения и имеют полусферическую или цилиндрическую форму.

Кроме того, дискретные магнитные покрытия нанесены на поверхности трения обеих деталей, при этом дискретные участки магнитного покрытия одной детали, лежащие в одной плоскости, совпадающей с плоскостью движения детали, размещены между участками другой детали. Кроме того, магнитные покрытия на сопряженных поверхностях трения имеют противоположную намагниченность.

Дополнительной целью изобретения является повышение технологичности изготовления подшипникового узла.

Эта цель достигается тем, что подшипниковый узел снабжен вставкой в виде металлической пластины, повторяющей конфигурацию поверхности трения и закрепленной на одной из трущихся деталей, причем дискретное покрытие размещено на поверхности вставки и обращено к ответной детали.

Выполнение магнитной системы в виде дискретного магнитного покрытия, нанесенного участками на образующую (-щие) рабочий зазор поверхность (поверхности) трения позволяет существенно уменьшить габариты, снизить материалоемкость и упростить конструкцию подшипника. Намагничивание микроучастков по нормам к поверхности, а также противоположное намагничивание микроучастков, закрепленных на поверхностях трения разных деталей, позволяет при простой конструкции магнитной системы сосредоточить магнитную жидкость в зоне трения. Введение в зазор между деталями дополнительной вставки с предварительно нанесенными на

нее дискретным магнитным покрытием и последующее придание вставке формы поверхности трения позволяет упростить изготовление подшипника.

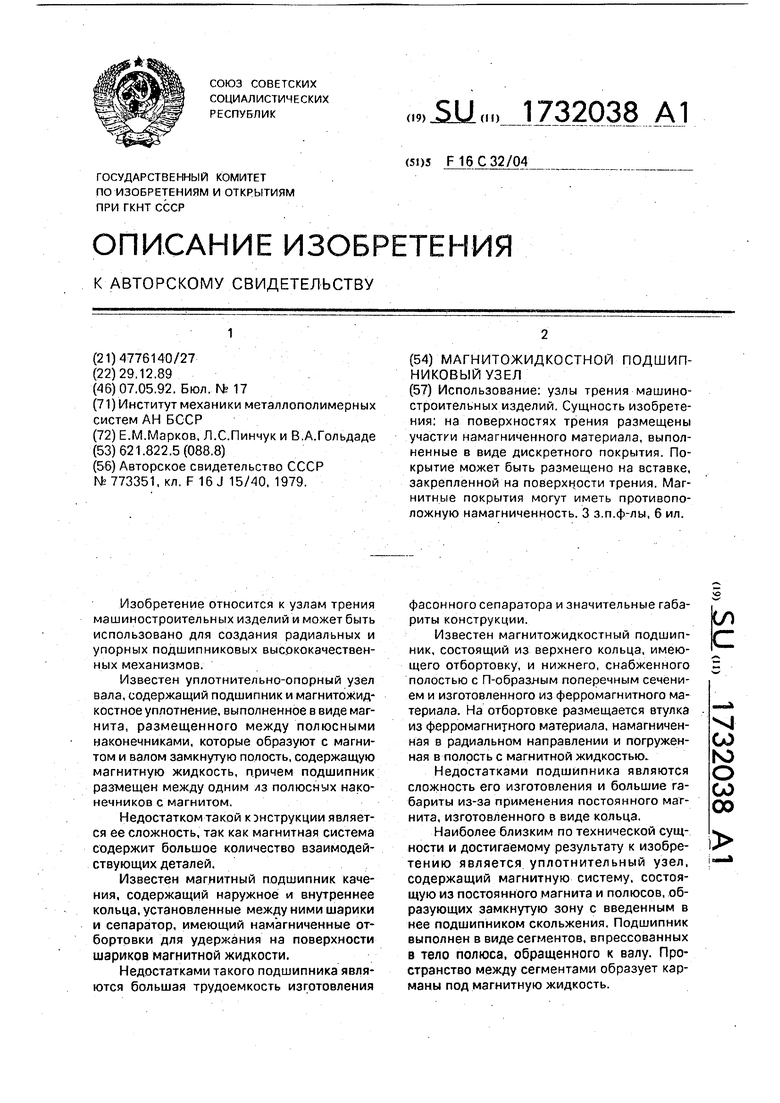

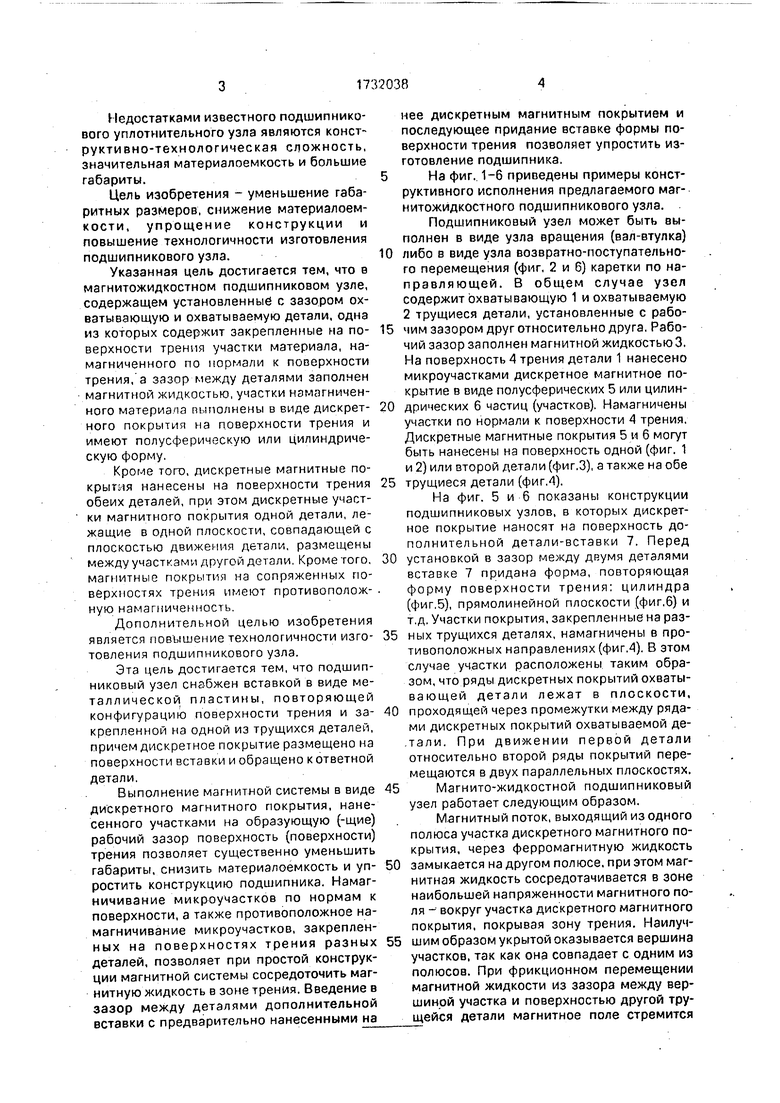

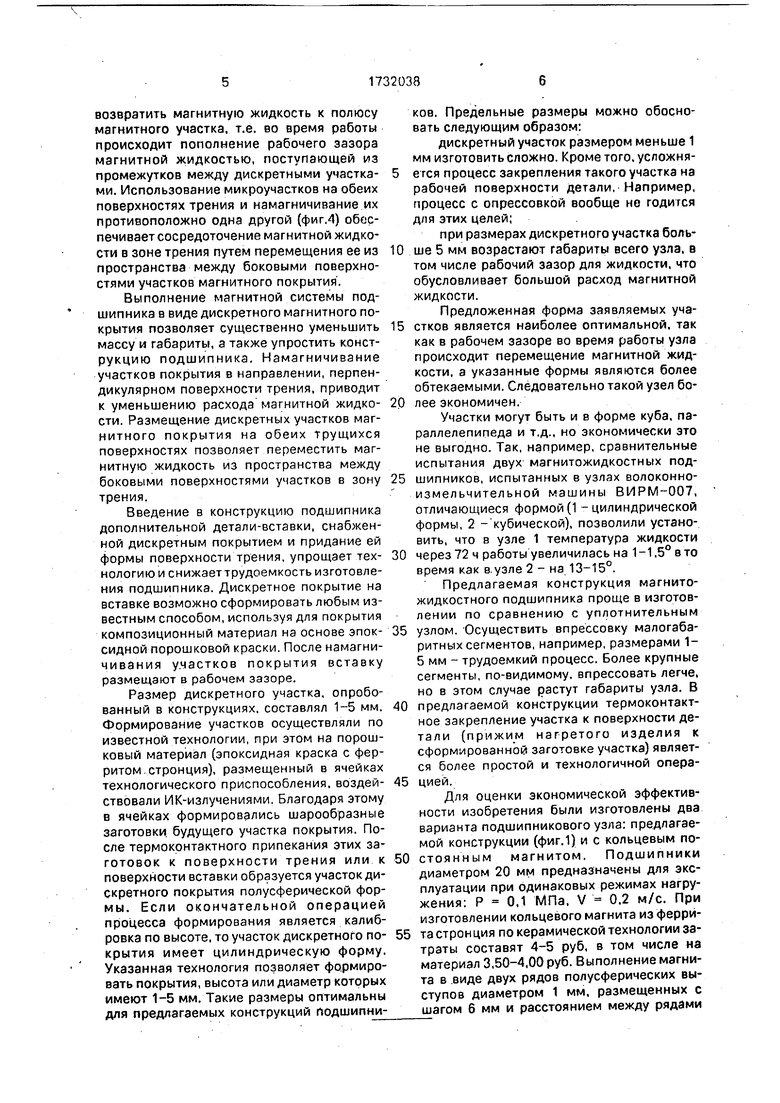

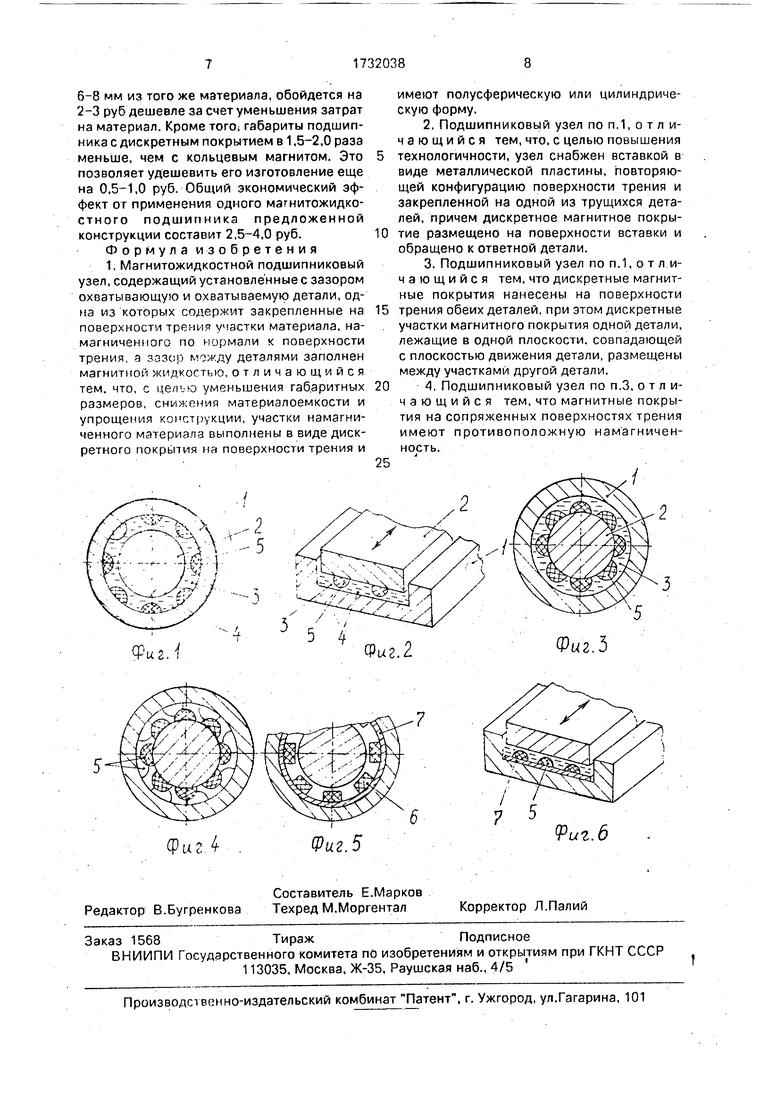

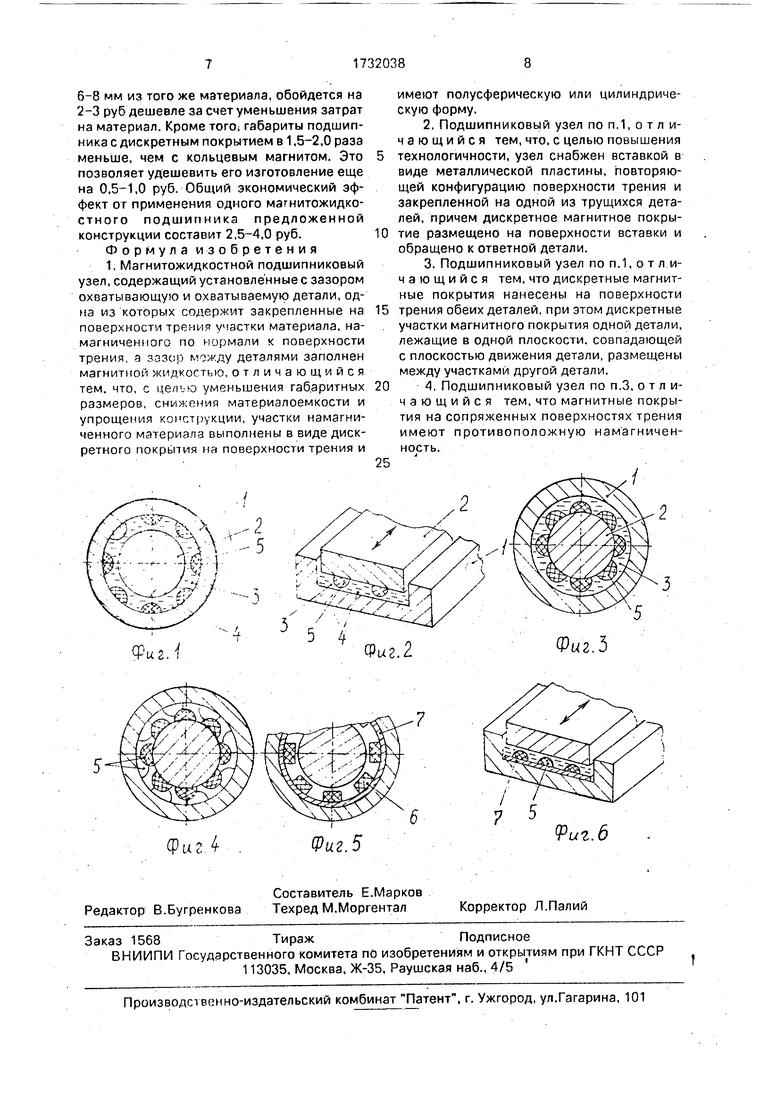

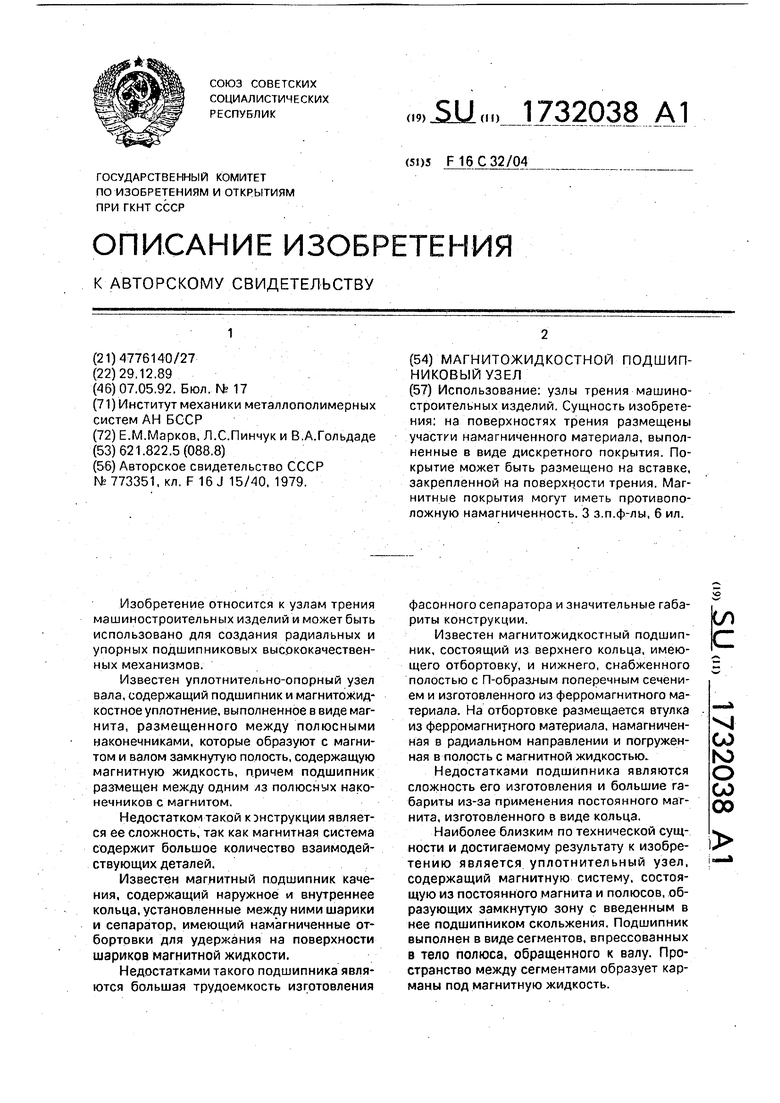

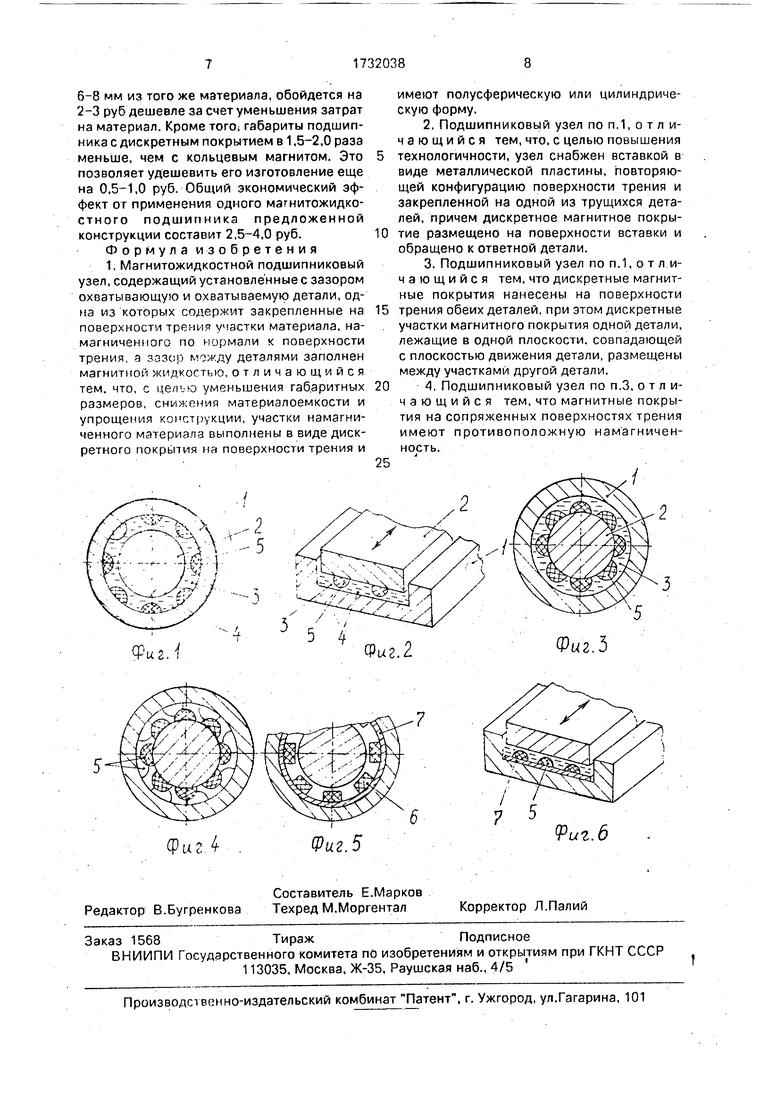

На фиг. 1-6 приведены примеры конструктивного исполнения предлагаемого маг- нитожидкостного подшипникового узла.

Подшипниковый узел может быть выполнен в виде узла вращения (вал-втулка)

0 либо в виде узла возвратно-поступательного перемещения (фиг, 2 и 6) каретки по направляющей. В общем случае узел содержит охватывающую 1 и охватываемую 2 трущиеся детали, установленные с рабо5 чим зазором друг относительно друга, Рабочий зазор заполнен магнитной жидкостью 3. На поверхность 4 трения детали 1 нанесено микроучастками дискретное магнитное покрытие в виде полусферических 5 или цилин0 дрических 6 частиц (участков). Намагничены участки по нормали к поверхности 4 трения. Дискретные магнитные покрытия 5 и б могут быть нанесены на поверхность одной (фиг. 1 и 2) или второй детали (фиг.З), а также на обе

5 трущиеся детали (фиг.4).

На фиг. 5 и б показаны конструкции подшипниковых узлов, в которых дискретное покрытие наносят на поверхность дополнительной детали-вставки 7. Перед

0 установкой в зазор между двумя деталями вставке 7 придана форма, повторяющая форму поверхности трения: цилиндра (фиг.5), прямолинейной плоскости (фиг,6) и т.д. Участки покрытия, закрепленные на раз5 ных трущихся деталях, намагничены в противоположных направлениях (фиг.4). В этом случае участки расположены таким образом, что ряды дискретных покрытий охваты- вающей детали лежат в плоскости,

0 проходящей через промежутки между рядами дискретных покрытий охватываемой детали. При движении первой детали относительно второй ряды покрытий перемещаются в двух параллельных плоскостях.

5 Магнито-жидкостной подшипниковый узел работает следующим образом.

Магнитный поток, выходящий из одного полюса участка дискретного магнитного покрытия, через ферромагнитную жидкость

0 замыкается на другом полюсе, при этом магнитная жидкость сосредотачивается в зоне наибольшей напряженности магнитного поля - вокруг участка дискретного магнитного покрытия, покрывая зону трения. Наилуч5 шим образом укрытой оказывается вершина участков, так как она совпадает с одним из полюсов. При фрикционном перемещении магнитной жидкости из зазора между вершиной участка и поверхностью другой трущейся детали магнитное поле стремится

возвратить магнитную жидкость к полюсу магнитного участка, т.е. во время работы происходит пополнение рабочего зазора магнитной жидкостью, поступающей из промежутков между дискретными участками. Использование микроучастков на обеих поверхностях трения и намагничивание их противоположно одна другой (фиг,4) обеспечивает сосредоточение магнитной жидкости в зоне трения путем перемещения ее из пространства между боковыми поверхностями участков магнитного покрытия.

Выполнение магнитной системы подшипника в виде дискретного магнитного покрытия позволяет существенно уменьшить массу и габариты, а также упростить конструкцию подшипника. Намагничивание участков покрытия в направлении, перпендикулярном поверхности трения, приводит к уменьшению расхода магнитной жидкости. Размещение дискретных участков магнитного покрытия на обеих трущихся поверхностях позволяет переместить магнитную жидкость из пространства между боковыми поверхностями участков в зону трения.

Введение в конструкцию подшипника дополнительной детали-вставки, снабженной дискретным покрытием и придание ей формы поверхности трения, упрощает технологию и снижаеттрудоемкость изготовления подшипника. Дискретное покрытие на вставке возможно сформировать любым известным способом, используя для покрытия композиционный материал на основе эпоксидной порошковой краски. После намагничивания участков покрытия вставку размещают в рабочем зазоре.

Размер дискретного участка, опробованный в конструкциях, составлял 1-5 мм. Формирование участков осуществляли по известной технологии, при этом на порошковый материал (эпоксидная краска с ферритом стронция), размещенный в ячейках технологического приспособления, воздействовали ИК-излучениями. Благодаря этому в ячейках формировались шарообразные заготовки будущего участка покрытия. После термоконтактного припекания этих заготовок к поверхности трения или к поверхности вставки образуется участок дискретного покрытия полусферической формы. Если окончательной операцией процесса формирования является калибровка по высоте, то участок дискретного покрытия имеет цилиндрическую форму. Указанная технология позволяет формировать покрытия, высота или диаметр которых имеют 1-5 мм. Такие размеры оптимальны для предлагаемых конструкций подшипников. Предельные размеры можно обосновать следующим образом:

дискретный участок размером меньше 1 мм изготовить сложно. Кроме того, усложняегся процесс закрепления такого участка на рабочей поверхности детали, Например, процесс с опрессовкой вообще не годится для этих целей;

при размерах дискретного участка боль0 ше 5 мм возрастают габариты всего узла, в том числе рабочий зазор для жидкости, что обусловливает большой расход магнитной жидкости.

Предложенная форма заявляемых уча5 стков является наиболее оптимальной, так как в рабочем зазоре во время работы узла происходит перемещение магнитной жидкости, а указанные формы являются более обтекаемыми. Следовательно такой узел бо0 лее экономичен.

Участки могут быть и в форме куба, параллелепипеда и т.д., но экономически это не выгодно. Так, например, сравнительные испытания двух магнитожидкостных под5 шипников, испытанных в узлах волоконно- измельчительной машины ВИРМ-007, отличающиеся формой(1 -цилиндрической формы, 2 - кубической), позволили установить, что в узле 1 температура жидкости

0 через 72 ч работы увеличилась на 1-1,5° в то время как в узле 2 - на 13-15°.

Предлагаемая конструкция магнито- жидкостного подшипника проще в изготовлении по сравнению с уплотнительным

5 узлом. Осуществить впрессовку малогабаритных сегментов, например,размерами 1- 5 мм - трудоемкий процесс. Более крупные сегменты, по-видимому, впрессовать легче, но в этом случае растут габариты узла. В

0 предлагаемой конструкции термоконтактное закрепление участка к поверхности детали (прижим нагретого изделия к сформированной заготовке участка) является более простой и технологичной опера5 цией.

Для оценки экономической эффективности изобретения были изготовлены два варианта подшипникового узла: предлагаемой конструкции (фиг.1) и с кольцевым по0 стоянным магнитом. Подшипники диаметром 20 мм предназначены для эксплуатации при одинаковых режимах нагру- жения: Р 0,1 МПа, V 0.2 м/с. При изготовлении кольцевого магнита из ферри5 та стронция по керамической технологии затраты составят 4-5 руб, в том числе на материал 3,50-4,00 руб. Выполнение магнита в виде двух рядов полусферических выступов диаметром 1 мм, размещенных с шагом 6 мм и расстоянием между рядами

6-8 мм из того же материала, обойдется на 2-3 руб дешевле за счет уменьшения затрат на материал. Кроме того, габариты подшипника с дискретным покрытием в 1.5-2,0 раза меньше, чем с кольцевым магнитом. Это позволяет удешевить его изготовление еще на 0,5-1,0 руб, Общий экономический эффект or применения одного магнитожидко- стного подшипника предложенной конструкции составит 2,5-4,0 руб. Формула изобретения 1, Магнитожидкостной подшипниковый узел, содержащий установленные с зазором охватывающую и охватываемую детали, одна из которых содержит закрепленные на поверхности трения участки материала, намагниченного по нормали к поверхности трения, з зазор м-зжду деталями заполнен магнитной жидкостью, отличающийся тем, что, с це/и-ю уменьшения габаритных размеров, снижения материалоемкости и упрощения конструкции, участки намагниченного материала выполнены в виде дискретного покрытия на поверхности трения и

имеют полусферическую или цилиндрическую форму.

2,Подшипниковый узел по п,1, о т л и- чающийся тем, что, с целью повышения

технологичности, узел снабжен вставкой в виде металлической пластины, повторяющей конфигурацию поверхности трения и закрепленной на одной из трущихся деталей, причем дискретное магнитное покрытие размещено на поверхности вставки и обращено к ответной детали.

3.Подшипниковый узел по п.1, о т л и- чающийся тем, что дискретные магнитные покрытия нанесены на поверхности

трения обеих деталей, при этом дискретные участки магнитного покрытия одной детали, лежащие в одной плоскости, совпадающей с плоскостью движения детали, размещены между участками другой детали.

4. Подшипниковый узел по п.З, отличающийся тем, что магнитные покрытия на сопряженных поверхностях трения имеют противоположную намагниченность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2528889C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2528891C1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2013 |

|

RU2528420C1 |

| Подшипниковый узел | 1984 |

|

SU1275145A1 |

| ПОДШИПНИК С МАГНИТОЖИДКОСТНЫМ УПЛОТНЕНИЕМ | 2013 |

|

RU2578628C1 |

| Подшипниковый узел с магнитной смазкой | 1983 |

|

SU1139911A1 |

| ВЕРТИКАЛЬНО-ОСЕВАЯ ВЕТРОУСТАНОВКА | 2014 |

|

RU2548697C1 |

| МАГНИТНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2539705C1 |

| ВЕРТИКАЛЬНО-ОСЕВАЯ ВЕТРОУСТАНОВКА | 2014 |

|

RU2562344C1 |

| МАГНИТОЖИДКОСТНОЕ УПЛОТНЕНИЕ ВАЛА | 2009 |

|

RU2403477C1 |

Использование: узлы трения машиностроительных изделий. Сущность изобретения: на поверхностях трения размещены участки намагниченного материала, выполненные в виде дискретного покрытия. Покрытие может быть размещено на вставке, закрепленной на поверхности трения. Магнитные покрытия могут иметь противоположную намагниченность. 3 з.п.ф-лы, 6 ил.

Фиг 4

Фиг.5

7 5

Фиг.д

| Уплотнительный узел | 1979 |

|

SU773351A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-07—Публикация

1989-12-29—Подача