/.(// //,

I --.«-.(,,

V-

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2005 |

|

RU2283452C1 |

| Установка для устьевого и скважинного тампонирования | 2024 |

|

RU2831686C1 |

| БЫСТРОРАЗЪЕМНАЯ МУФТА | 1997 |

|

RU2118734C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2005 |

|

RU2289060C1 |

| Насос | 2019 |

|

RU2702830C1 |

| Скважинная штанговая насосная установка (варианты) | 2019 |

|

RU2736101C1 |

| Скважинный штанговый насос двухстороннего действия | 2020 |

|

RU2730771C1 |

| Устройство запорное гидроуправляемое для герметизации устья фонтанирующей скважины | 2019 |

|

RU2726656C1 |

| Быстроразъемное соединение трубопроводов | 2002 |

|

RU2224942C1 |

| УЗЕЛ КЛАПАНА | 2012 |

|

RU2553675C2 |

Изобретение м.б. использовано для быстроразъемного соединения труб или рукавов высокого давления. Цель изобретения - повышение надежности запорного соединения за счет обеспечения самокомпенсации перемещения в радиальном и продольном направлениях и исключения утечек рабочей жидкости при рассоединении. У конца охватываемой трубы 2 выполнено не менее четырех буртов 3, расположенных в одной плоскости по сечению трубы 2 и развернутых под углом к ее образующей. У конца охватывающей трубы 1 на ее внутренней поверхности выполнены пазы 4, ответные буртам 3. Один из запорных клапанов выполнен в виде овоида вращения. На наружной поверхности трубы 2 размещен кольцевой бурт 6 с зубом, в к-ром установлена скоба 7. Поверхность трубы 1, контактирующая со скобой 7, выполнена конической 2 з.п ф-лы, 7 ил. N Ё

i х х Ч - Ч Ч N. N v ч v - /

Lx) ///Уж/Х/у

,,/.У, ЛъА, Л. У,. /

1 8 11

Фиг.1

12

„/

XI CJ СА) СО

&

/

/

12

7

Изобретение относится к машинострое- нию и может применяться для быст- роразъемного соединения труб или рукавов высокого давления.

Цель изобретения - повышение надеж- ности за счет обеспечения самокомпенсации перемещения в радиальном и продольном направлениях и исключения утечек рабочей жидкости при рассоединении.

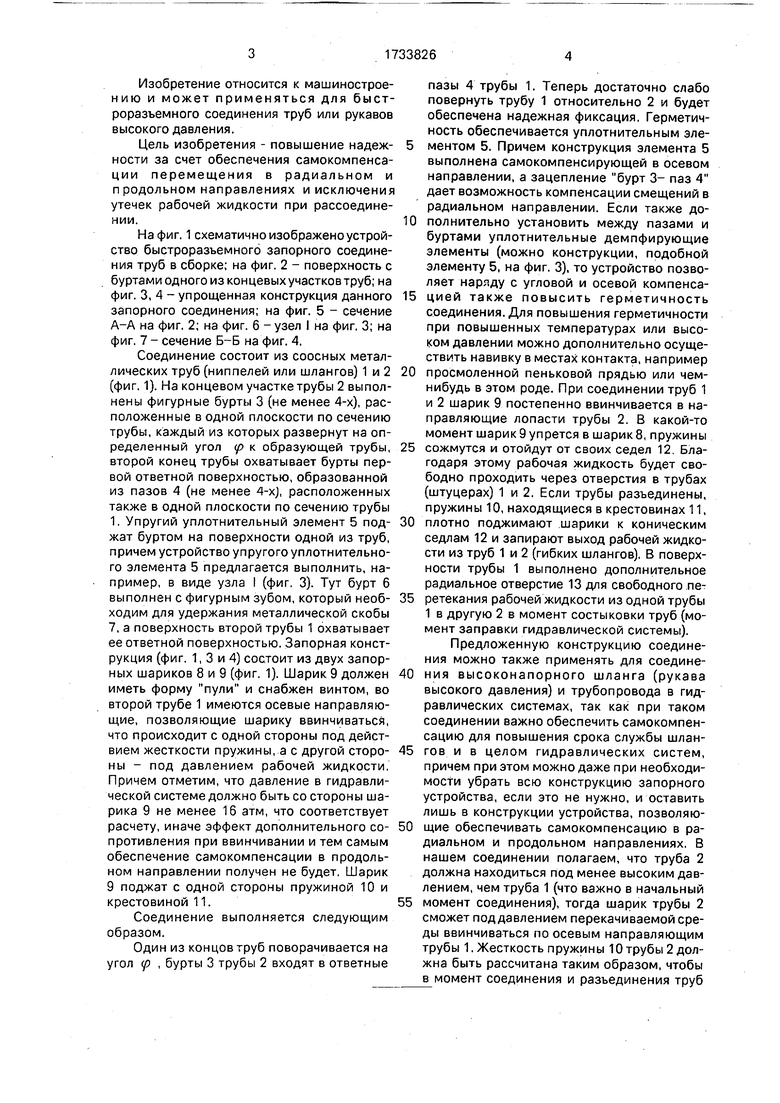

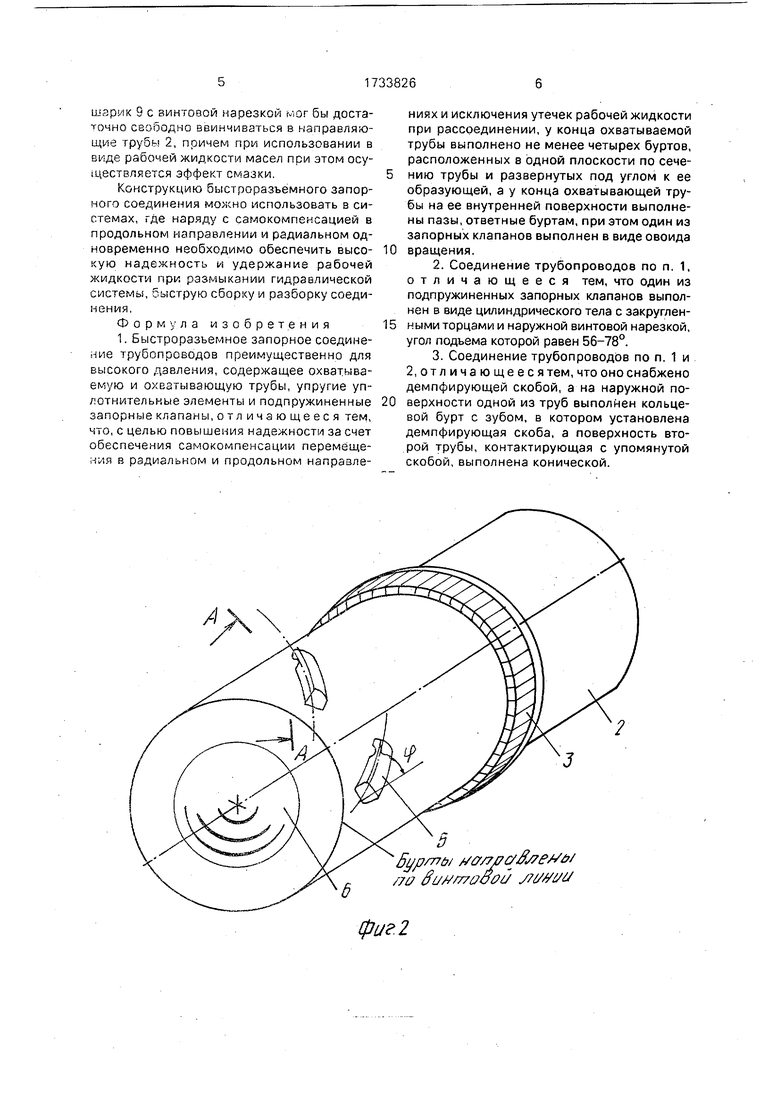

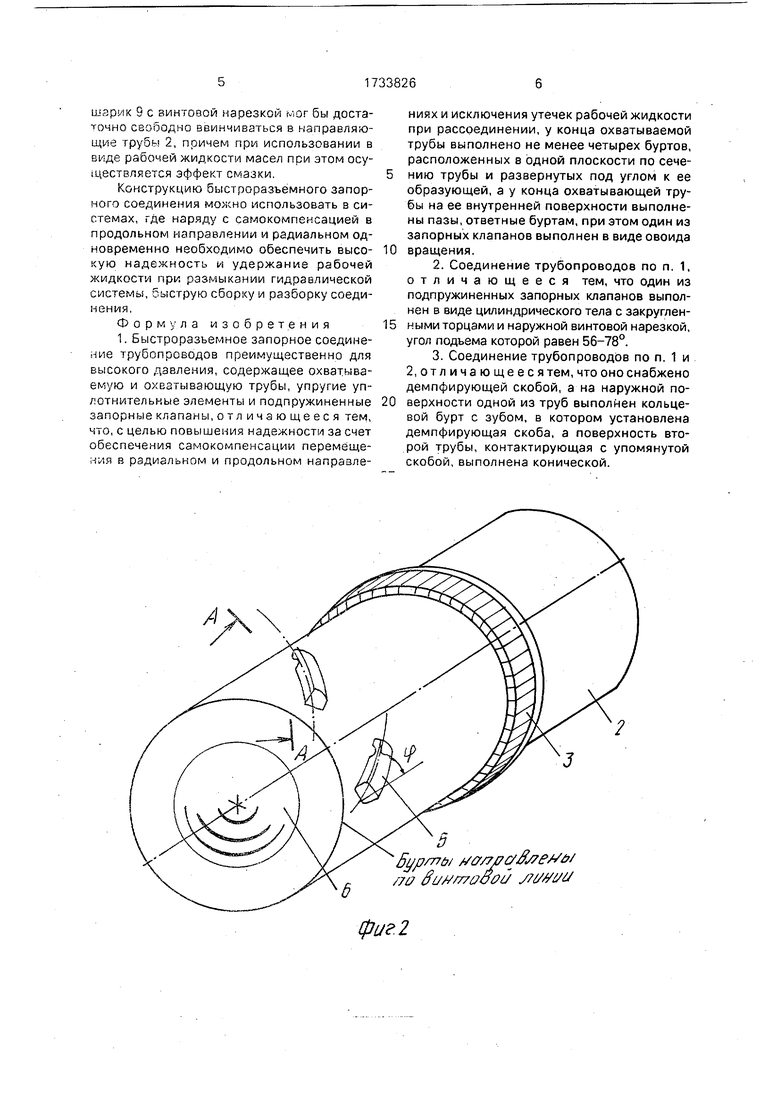

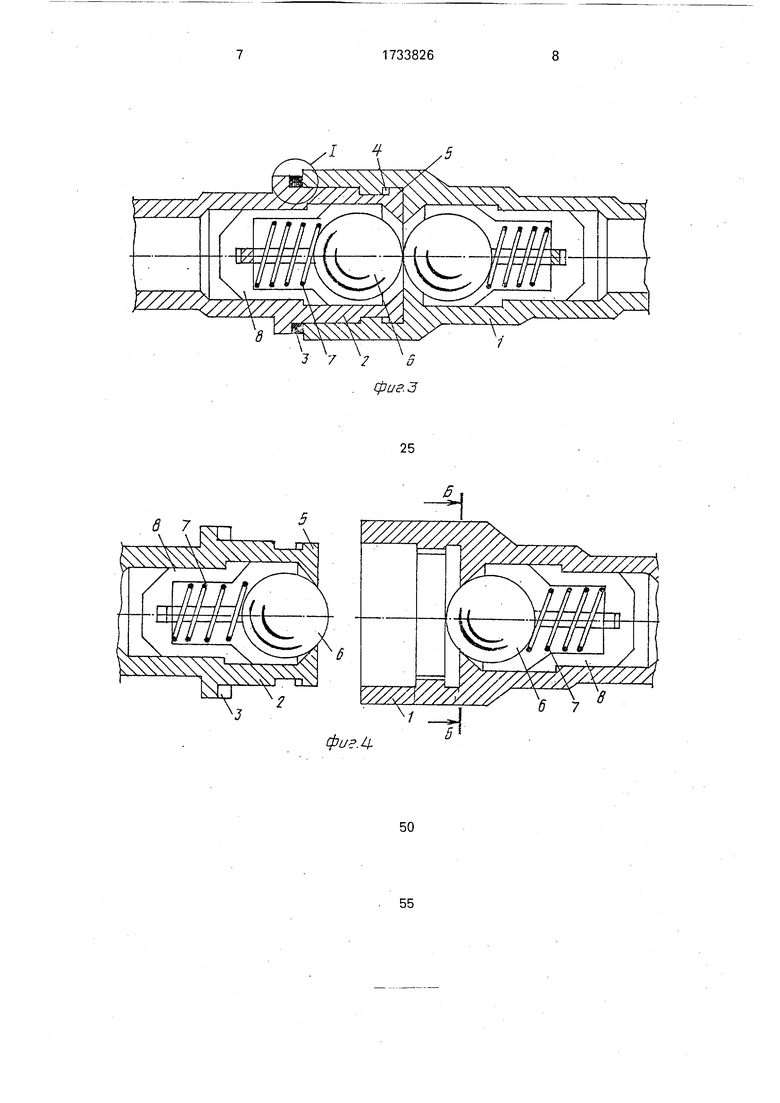

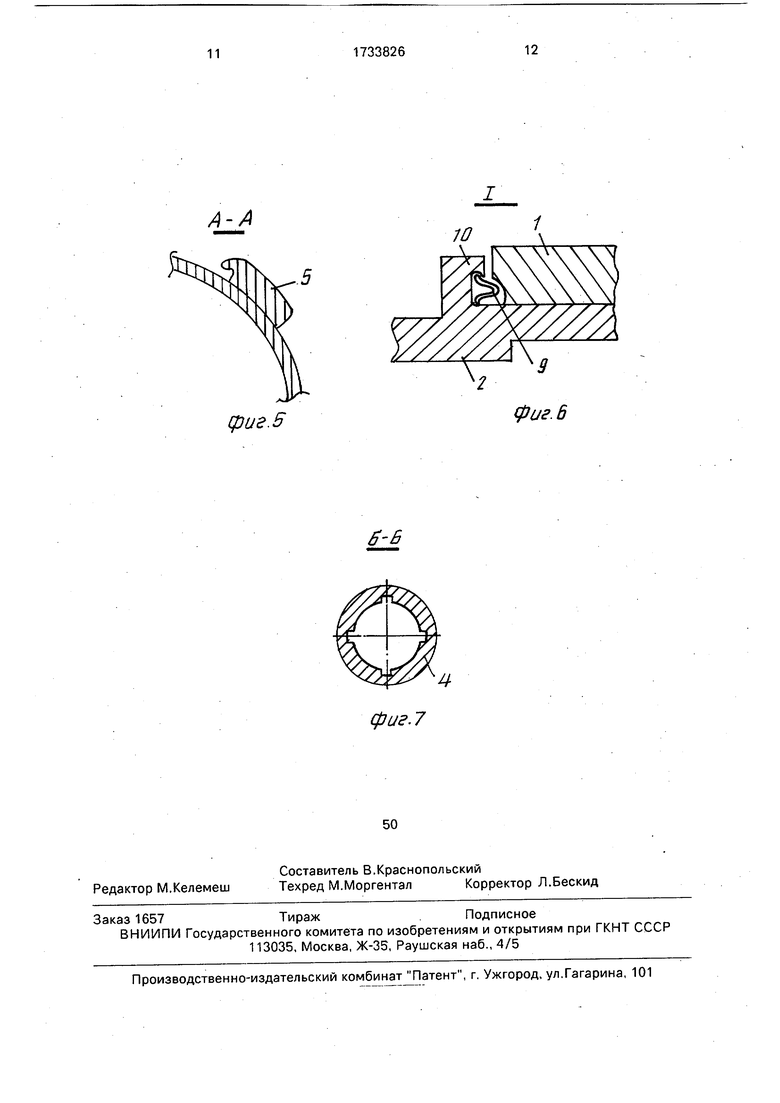

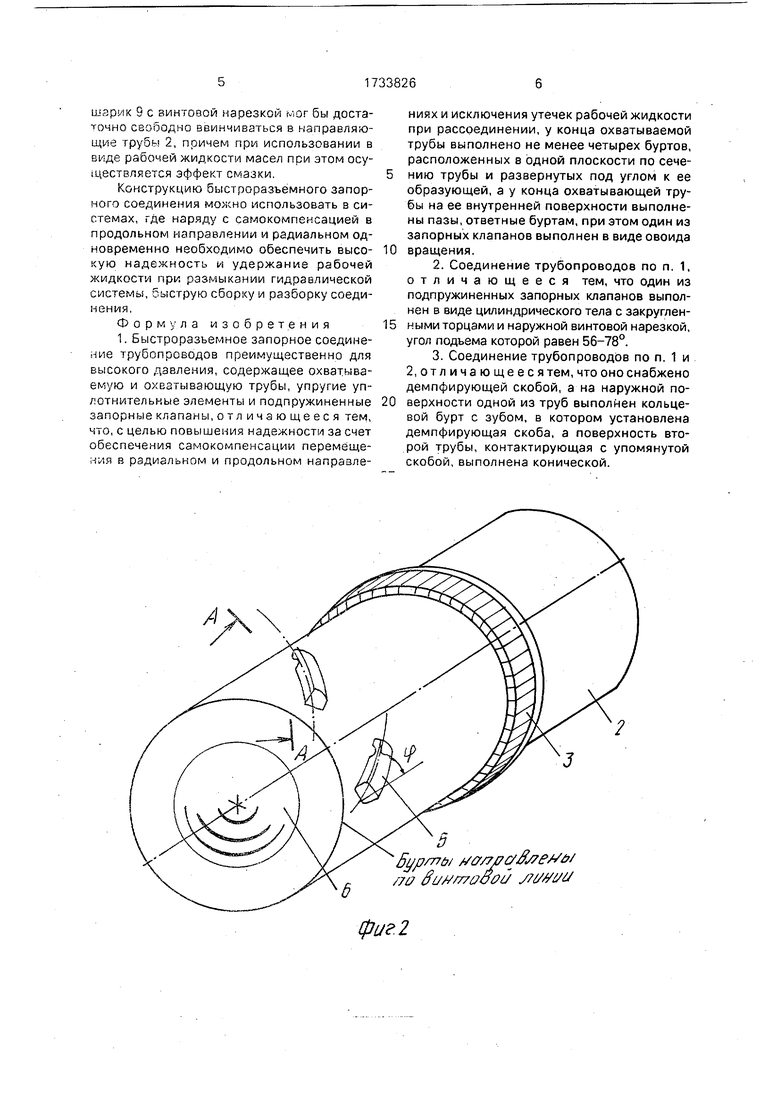

На фиг. 1 схематично изображено устройство быстроразъемного запорного соединения труб в сборке; на фиг. 2 - поверхность с буртами одного из концевых участков труб; на фиг. 3, 4 - упрощенная конструкция данного запорного соединения; на фиг. 5 - сечение А-А на фиг. 2; на фиг. 6 - узел I на фиг. 3; на фиг. 7 - сечение Б-Б на фиг. 4.

Соединение состоит из соосных металлических труб (ниппелей или шлангов) 1 и 2 (фиг. 1). На концевом участке трубы 2 выполнены фигурные бурты 3 (не менее 4-х), расположенные в одной плоскости по сечению трубы, каждый из которых развернут на определенный угол р к образующей трубы, второй конец трубы охватывает бурты первой ответной поверхностью, образованной из пазов 4 (не менее 4-х), расположенных также в одной плоскости по сечению трубы 1. Упругий уплотнительный элемент 5 под- жат буртом на поверхности одной из труб, причем устройство упругого уплотнительно- го элемента 5 предлагается выполнить, например, в виде узла I (фиг. 3). Тут бурт 6 выполнен с фигурным зубом, который необ- ходим для удержания металлической скобы 7, а поверхность второй трубы 1 охватывает ее ответной поверхностью. Запорная конструкция (фиг. 1, 3 и 4) состоит из двух запорных шариков 8 и 9 (фиг. 1). Шарик 9 должен иметь форму пули и снабжен винтом, во второй трубе 1 имеются осевые направляющие, позволяющие шарику ввинчиваться, что происходит с одной стороны под действием жесткости пружины, а с другой сторо- ны - под давлением рабочей жидкости, Причем отметим, что давление в гидравлической системе должно быть со стороны шарика 9 не менее 16 атм, что соответствует расчету, иначе эффект дополнительного со- противления при ввинчивании и тем самым обеспечение самокомпенсации в продольном направлении получен не будет. Шарик 9 поджат с одной стороны пружиной 10 и крестовиной 11.

Соединение выполняется следующим образом.

Один из концов труб поворачивается на угол (р , бурты 3 трубы 2 входят в ответные

пазы 4 трубы 1. Теперь достаточно слабо повернуть трубу 1 относительно 2 и будет обеспечена надежная фиксация. Герметичность обеспечивается уплотнительным элементом 5. Причем конструкция элемента 5 выполнена самокомпенсирующей в осевом направлении, а зацепление бурт 3- паз 4 дает возможность компенсации смещений в радиальном направлении. Если также дополнительно установить между пазами и буртами уплотнительные демпфирующие элементы (можно конструкции, подобной элементу 5, на фиг. 3), то устройство позволяет наряду с угловой и осевой компенсацией также повысить герметичность соединения. Для повышения герметичности при повышенных температурах или высоком давлении можно дополнительно осуществить навивку в местах контакта, например просмоленной пеньковой прядью или чем- нибудь в этом роде. При соединении труб 1 и 2 шарик 9 постепенно ввинчивается в направляющие лопасти трубы 2. В какой-то момент шарик 9 упрется в шарик 8, пружины сожмутся и отойдут от своих седел 12. Благодаря этому рабочая жидкость будет свободно проходить через отверстия в трубах (штуцерах) 1 и 2. Если трубы разъединены, пружины 10, находящиеся в крестовинах 11, плотно поджимают шарики к коническим седлам 12 и запирают выход рабочей жидкости из труб 1 и 2 (гибких шлангов), В поверхности трубы 1 выполнено дополнительное радиальное отверстие 13 для свободного перетекания рабочей жидкости из одной трубы 1 в другую 2 в момент состыковки труб (момент заправки гидравлической системы).

Предложенную конструкцию соединения можно также применять для соединения высоконапорного шланга (рукава высокого давления) и трубопровода в гидравлических системах, так как при таком соединении важно обеспечить самокомпенсацию для повышения срока службы шлангов и в целом гидравлических систем, причем при этом можно даже при необходимости убрать всю конструкцию запорного устройства, если это не нужно, и оставить лишь в конструкции устройства, позволяющие обеспечивать самокомпенсацию в радиальном и продольном направлениях. В нашем соединении полагаем, что труба 2 должна находиться под менее высоким давлением, чем труба 1 (что важно в начальный момент соединения), тогда шарик трубы 2 сможет под давлением перекачиваемой среды ввинчиваться по осевым направляющим трубы 1. Жесткость пружины 10 трубы 2 должна быть рассчитана таким образом, чтобы в момент соединения и разьединения труб

шзрик 9 с винтовой нарезкой мог бы достаточно свободно ввинчиваться в направляющие трубн 2, причем при использовании в виде рабочей жидкости масел при этом осуществляется эффект смазки.

Конструкцию быстроразъемного запорного соединения можно использовать в системах, где наряду с самокомпенсацией в продольном направлении и радиальном одновременно необходимо обеспечить высокую надежность v удержание рабочей жидкости при размыкании гидравлической системы, быструю сборку и разборку соединения,

Формула изобретения 1. Быстроразъемное запорное соединение трубопроводов преимущественно для высокого давления, содержащее охватываемую и охватывающую трубы, упругие уп- лотнительные элементы и подпружиненные запорные клапаны, отличающееся тем, что, с целью повышения надежности за счет обеспечения самокомпенсации перемещения в радиальном и продольном направлениях и исключения утечек рабочей жидкости при рассоединении, у конца охватываемой трубы выполнено не менее четырех буртов, расположенных в одной плоскости по сечению трубы и развернутых под углом к ее образующей, а у конца охватывающей трубы на ее внутренней поверхности выполнены пазы, ответные буртам, при этом один из запорных клапанов выполнен в виде овоида

вращения.

2

з

//&/70c/foess&

tfl//S/77ff&#{} У-W

фиг 2

фиеЦ.

Ч чЧчччччччуу-

V

-

шшя,

WX&,

Ц.

-т

A-A

фиг. 5

фиг. 6

фиг.7

| Кальбус Г.К | |||

| Гидропривод и навесные устройства тракторов | |||

| М.: Колос, 1982, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

Авторы

Даты

1992-05-15—Публикация

1989-05-31—Подача