Изобретение относится к области дробления твердых материалов и может быть использовано в перерабатывающей, машиностроительной, фармацевтической, ювелирной и химической промышленности для дробления и измельчения хрупких материалов, в том числе вредных, радиоактивных и драгоценных материалов, кристаллов, агрегаций частиц.

Известно устройство для дробления твердых материалов в котором в герметичной вакуумной камере установлен корпус рабочей камеры, содержащий закрепленную на внутренней поверхности отбойную г.литу и размещенные напротив последней подзижную диафрагму и индуктор, подключенный бифиг.ярным токоподводом к емко- откогму накопителю и коммутатору силового тока посредством разъемного контакта.

Недостатком устройства является то, что при разгрузке рабочей камеры путем ее поворота вокруг горизонтальной оси необходимо отсоединять сильноточный разъемный контакт накопителя и коммутатора от индуктора, что понижает производительность обработки с учетом времени отсоединения токоподзодов, а также понижает надежность устройства и качество обработки из-за наличия разьемного контакта в силовой цели импульсного тока. Оставшиеся на поверхности диафрагмы, а также в несъемной части корпуса частицы материала не позволяют повысить качество обработки и производительность при смене типов дробимых материалов. Для очистки несъемной части камеры требуется ее разгерметизация, что дополнительно понижает качество материала и производительность обработки.

Известно устрсйстзо для дробления твердых материалов, в котором корпус рабочей камеры выполнен с возможностью вращения вокруг горизонтальной оси и индуктор соединен с установленной снаружи на корпусе рабочей камеры парой силовых электродов, а содержащее также вторую пару силовых электродов, установленную на

герметичной камере .ппозитно первой паре электродов, подключенную бифилярным токоподводом к емкостному накопителю, соединенному с зарядной цепью. По меньшей

мере один из установленных на герметичной камере силовых электродов снабжен блоком инициирования. В известном устройстве пары электродов коммутируют силовой ток индуктора и одновременно

обеспечивают механическую развязку подвижной и неподвижной частей устройства. Недостатком известного устройства является невозможность очистки диафрагмы з несъемной части корпуса рабочей камеры от

частиц дробимого материала без разгерметизации и разъема рабочей и вакуумной камер, что понижает производительность обработки и качество продукта из-за воздействия окружающей среды на дробимый

материал. При дроблении токсичных и радиоактивных материалов происходит загрязнение окружающего устройство пространства, а при дроблении драгоценных кристаллов очистка камеры оператором

затрудняет учет и сохранность количества получаемого продукта из данной навески материала. При смене дробимых материалов заменой съемных частей с навесками увеличивается доля частиц предыдущей обработки в навеске последующей, что ухудшает качество обработки материалов известным устройством. Кроме того, в известном устройстве в течение всего времени протекания силового тока через индуктор

ток протекает и через накопитель, существенно нагружая его по мощности переменным затухающим током, что снижает надежность и ресурс устройства.

Цель изобретения - повышение производительности и качества дробления материалов.

Поставленная цель достигается тем, что устройство для дробления твердых материалов, содержащее герметичную камеру, устаиовленный в ней с возможностью вращения вокруг горизонтальной оси корпус рабочей камеры, закрепленную на внутренней его поверхности отбойную плиту и размещенные напротив последней диафрагму и индуктор, соединенный с установленной снаружи на корпусе рабочей камеры парой силовых электродов, установленную на герметичной камере оппозитно последней вторую пару силовых электродов, подключенную бифилярным токоподводом к емкостному накопителю, соединенному с зарядной цепью, и блок инициирования, соединенный с одним из силовых электродов второй пары, снабжено дополнительным блоком инициирования и третьей парой силовых электродов, установленных на герметичной камере соосно и оппозитно второй паре силовых электродов, при этом противолежащие силовые электроды второй и третьей пар соединены между собой дополнительным бифилярным токоподводом, а один из силовых электродов третьей пары соединен с дополнительным блоком инициирования.

Для повышения ресурса работы устройства снабжено четвертой парой короткозам- кнутых электродов, установленной на корпусе рабочей камеры соосно и оппозитно третьей паре силовых электродов.

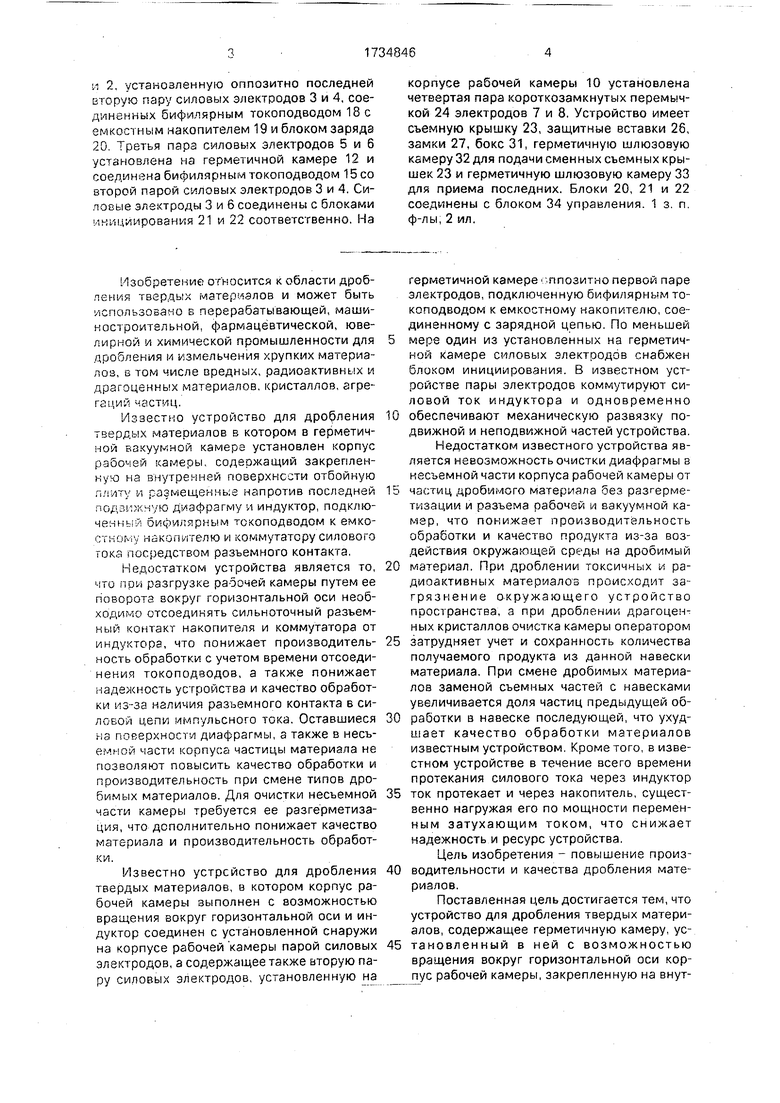

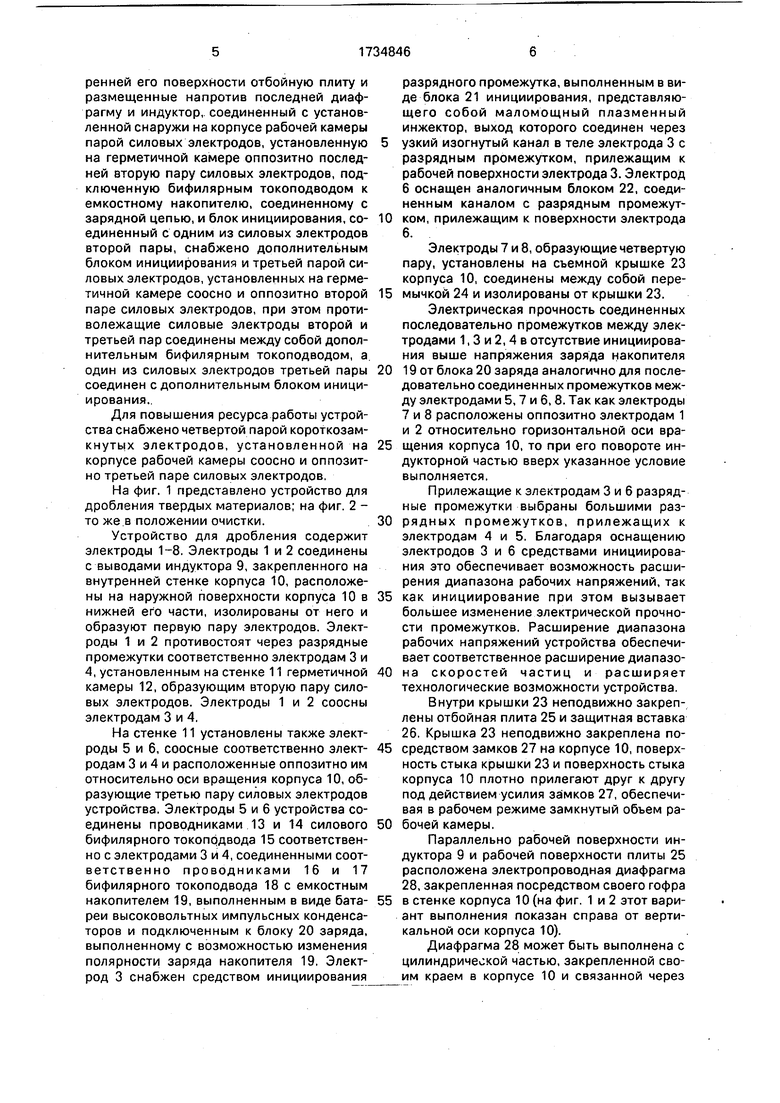

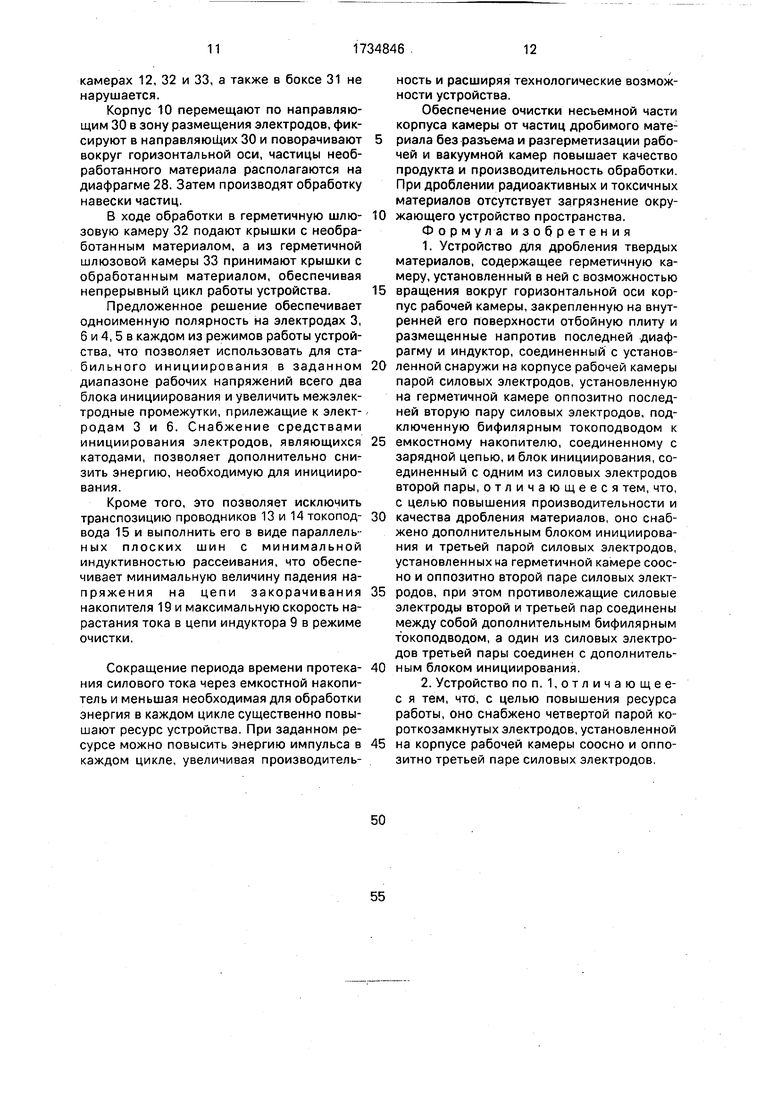

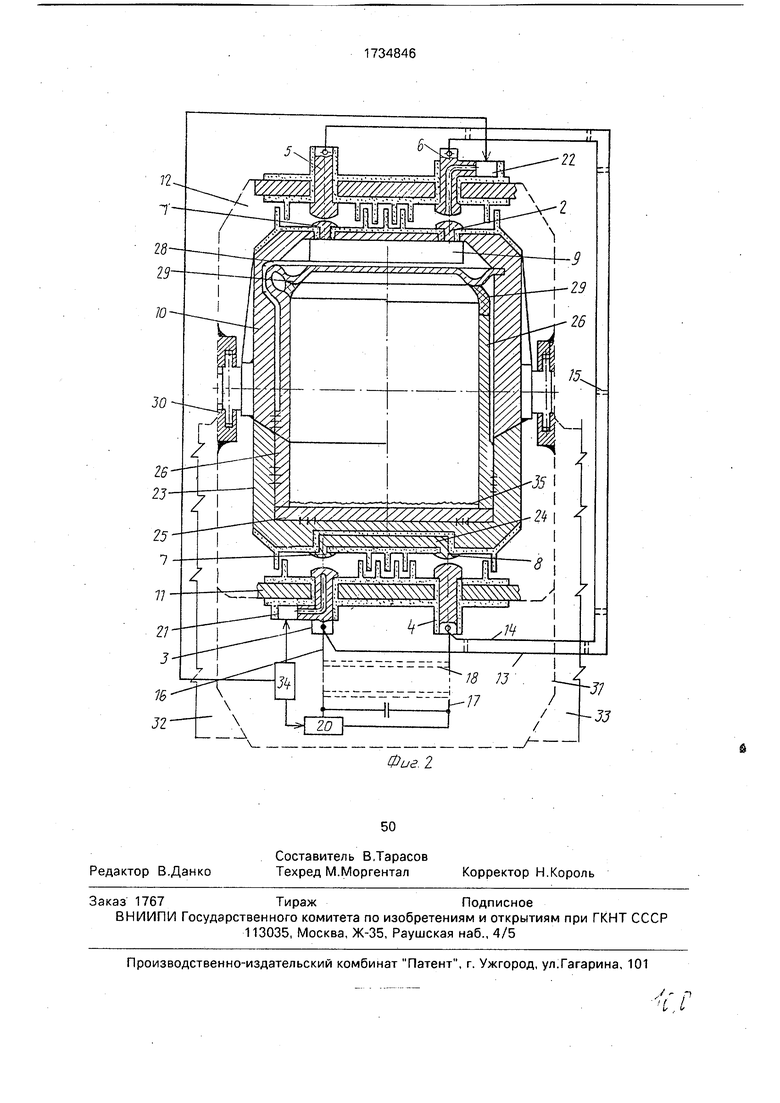

На фиг. 1 представлено устройство для дробления твердых материалов; на фиг. 2 - то же в положении очистки.

Устройство для дробления содержит электроды 1-8. Электроды 1 и 2 соединены с выводами индуктора 9, закрепленного на внутренней стенке корпуса 10, расположены на наружной поверхности корпуса 10 в нижней его части, изолированы от него и образуют первую пару электродов. Электроды 1 и 2 противостоят через разрядные промежутки соответственно электродам 3 и 4, установленным на стенке 11 герметичной камеры 12, образующим вторую пару силовых электродов. Электроды 1 и 2 соосны электродам 3 и 4.

На стенке 11 установлены также электроды 5 и 6, соосные соответственно электродам 3 и 4 и расположенные оппозитно им относительно оси вращения корпуса 10, образующие третью пару силовых электродов устройства. Электроды 5 и 6 устройства соединены проводниками 13 и 14 силового бифилярного токоподвода 15 соответственно с электродами 3 и 4, соединенными соот- ветственно проводниками 16 и 17 бифилярного токоподвода 18с емкостным накопителем 19, выполненным в виде батареи высоковольтных импульсных конденсаторов и подключенным к блоку 20 заряда, выполненному с возможностью изменения полярности заряда накопителя 19. Электрод 3 снабжен средством инициирования

разрядного промежутка, выполненным в виде блока 21 инициирования, представляющего собой маломощный плазменный инжектор, выход которого соединен через узкий изогнутый канал в теле электрода 3 с разрядным промежутком, прилежащим к рабочей поверхности электрода 3. Электрод

6оснащен аналогичным блоком 22, соединенным каналом с разрядным промежут0 ком, прилежащим к поверхности электрода 6.

Электроды 7 и 8, образующие четвертую пару, установлены на съемной крышке 23 корпуса 10, соединены между собой пере5 мычкой 24 и изолированы от крышки 23.

Электрическая прочность соединенных последовательно промежутков между электродами 1, 3 и 2, 4 в отсутствие инициирования выше напряжения заряда накопителя

0 19 от блока 20 заряда аналогично для последовательно соединенных промежутков между электродами 5,7 и 6,8. Так как электроды

7и 8 расположены оппозитно электродам 1 и 2 относительно горизонтальной оси вра5 щения корпуса 10, то при его повороте индукторной частью вверх указанное условие выполняется.

Прилежащие к электродам 3 и 6 разрядные промежутки выбраны большими раз0 рядных промежутков, прилежащих к электродам 4 и 5. Благодаря оснащению электродов 3 и 6 средствами инициирования это обеспечивает возможность расширения диапазона рабочих напряжений, так

5 как инициирование при этом вызывает большее изменение электрической прочности промежутков. Расширение диапазона рабочих напряжений устройства обеспечивает соответственное расширение диапазо0 на скоростей частиц и расширяет технологические возможности устройства.

Внутри крышки 23 неподвижно закреплены отбойная плита 25 и защитная вставка 26. Крышка 23 неподвижно закреплена по5 средством замков 27 на корпусе 10, поверхность стыка крышки 23 и поверхность стыка корпуса 10 плотно прилегают друг к другу под действием усилия замков 27, обеспечивая в рабочем режиме замкнутый объем ра0 бочей камеры.

Параллельно рабочей поверхности индуктора 9 и рабочей поверхности плиты 25 расположена электропроводная диафрагма 28, закрепленная посредством своего гофра

5 в стенке корпуса 10 (на фиг. 1 и 2 этот вариант выполнения показан справа от вертикальной оси корпуса 10).

Диафрагма 28 может быть выполнена с цилиндрической частью, закрепленной своим краем в корпусе 10 и связанной через

гофр с плоской частью над индуктором 9 (на лиг. 1 и 2 этот вариант выполнения показан слева от вертикальной оси корпуса 10), В этом варианте реборда 29 плотно вставлена (эклеена) между гофром диафрагмы 28 и вы- ступом цилиндрической части диафрагмы

оо Zb.

Корпус 10 выполнен с возможностью вращения вокруг горизонтальной оси и с возможностью дополнительного перемещение вгяубь камеры 1 по направляющим 30. Камера 12 имеет занижение за зоной разме- демчя олектродоз 3--6, выполненное в виде 3 I сочлененного с герметичной шлю- , .амерой 32 noiaun сменных крышек с необработанными назесками материала и герметичной шлюзовой камерой 33 приема смачных крышек с обработанным материалом. Камеры 12, 32 к 33, рабочая камера корпуса 10ибОг с31 вакуумированы. Входы Ьяоков 20-22 подключены к блоку 34 улрав- псмия. На диафрагме 28 размещены части- ы 35 нэаески дробимого материала.

Работу устройства целесообразно рас- смотрег. с момента, когда корпус 10 зафиксирован в нижнем положении, частицы 35 находятся на поверхности диафрагмы 28, накопитель 19 разряжен, все промежутки КЗУОДЛГСЯ в непоозодящем состоянии, камеры 1, 32, 33 и бокс 31 вакуумированы.

Усшойство работает следующим обра304

От блока 34 на вход блока 20 подают сигнал о заряде накопителя 19, при этом полярность напряжения заряда такова, что соединения с проводником 16 обкладка накопителя 19 имеет отрицательный потенциал соединенная с проводником 17 - положительный (фиг 1), После заряда накопителя 19 блок 20 прекращает заряд и от блока 34 на вход блока 21 подают сигнал включения, 5лок 21 инициирует промежуток между электродами 3 и 1, в результате его электрическая прочность падает, происходит пробой промежутков между электродэ- vn4,2 и 1,3. Возникаетсиловойток по цепи: обкладка накопителя 19 проводник 17токо- подвода 18, электрод 4, промежуток между электродами 4 и 2, электрод 2, индуктор 9, электрод 1, промежуток между электродами 1 и 3, электрод 3, проводник 16 токоподвода 18, другая обкладка накопителя 19.

Протекающий через индуктор 9 импульсный силовой ток взаимодействует с наведенным в плоской части диафрагмы 28 током, перемещая ее от рабочей поверхности индуктора 9 с большим импульсным ускорением. Частицы 35 перемещаются диафрагмой 28 по направлению к отбойной плите 25 с большой скоростью. При нарастании тока разряда накопителя 19 до значения, близкого к максимальному, от блока 34 в блок 22 подают сигнал включения. Блок 22 инициирует промежуток между электродами 6 и 8, его электропроводность возрастает, происходит пробой промежутков между электродами 6, 8 и 7, 5, силовой ток протекает по цепи: электрод 3, проводник 13, электрод 5, промежуток между электродами

0 5 и 7, электрод 7, перемычка 24, электрод 8, промежуток между электродами 8 и 6, электрод 6, проводник 14, электрод 4, промежуток между электродами 4 и 2, электрод 2, индуктор 9, электрод 1, промежуток между

5 электродами 1 и 4 - к электроду 3, При этом силовой технологический ток в этот период через накопитель 19 не протекает, энергия, поступившая при нарастании тока разрядной цепи в индуктор 9, циркулирует по этой

0 цепи до затухания. В этой цели отсутствует емкостной накопитель 19, благодаря чему частота тока этого контура, определяемая только индуктивностью индуктора 9, индук- тивностями рассеивания токоподводов и их

5 собственными емкостями, существенно выше частоты разряда цепи с емкостным накопителем, что позволяет повысить КПД системы индуктор 9 - диафрагма 28 и при данной энергии заряда нагопитеп 19 уве0 личить ускорение диафрагмы 28 и скорость частиц 35,

Далее ток в указанной цепи затухает диафрагма 28 под действием сил упругости гофра тормозится и возвращается в исход5 ное положение, а частицы 35 продолжают движение к плите 25, при контакте с которой дробятся,

Затем все промежутки между электродами деионизируются и становятся непро0 водящими. Частицы 35 под действием гравитационной силы перемещаются на плоскую часть диафрагмы 28, реборда 29 исключает попадание частиц 35 в зону, где нет достаточной амплитуды механического

5 перемещения диафрагмы 28.

Далее обработку можно проводить заданное число раз до получения нужной фракции дробимого материала. После этого корпус 10 поворачивают вокруг горизонтальной

0 оси в положение выгрузки (фиг. 2) и фиксируют, электроды 1 и 2 находятся соответственно напротив электродов 5 и 6 соосно с ними, электроды 7 и 8 находятся напротив электродов 3 и 4, что обеспечено оппозит5 ным их расположением относительно горизонтальной оси поворота корпуса 10.

В этом положении корпуса 10 частицы 35, в основном, находятся на отбойной плите 25 под действием гравитационной силы, однако эта сила невелика, и часть частиц

находится на диафрагме 28 (вследствие электростатических сил для диэлектрических частиц 35, прилипания агрегаций частиц, частей объектов дробления, адгезии и т. д. - в зависимости от свойств дробимого материала).

От блока 34 управления на вход блока 20 подают сигнал о заряде накопителя 19, при этом полярность напряжения заряда дает положительный потенциал на обкладке накопителя 19,соединенной с проводником 16,и отрицательный потенциал на обкладке, соединенный с прово жиком 17.

После заряда накопителя 19 до напряжения, соответствующего необходимой для очистки несъемной части корпуса 10 энергии, блок 20 прекращает заряд и от блока 34 подают сигнал включения блока 22. Блок 22 инициирует промежуток между электродами 6 и 2, в результате происходит пробой промежутков между электродами 5, 1 и 2, 6, силовой ток течет по цепи: обкладка накопителя 19, проводник 16, проводник 13, электрод 5, промежуток между электродами 5 и 1, электрод 1, индуктор 9, электрод 2, промежуток между электродами 2 и 6, электрод б, проводник 14,проводник 17, вторая обкладка накопителя 19. Проходящий через индуктор 9 силовой ток взаимодействует с наведенным в диафрагме 28 током, вызывая ее импульсное перемещение от поверхности индуктора 9 с большим ускорением. Благодаря меньшим массе и объему прилипших частиц по сравнению с общим количеством дробимого материала диафрагма 28 не демпфирована и импульсное ударное воздействие поля индуктора 9 вызывает большее, чем при дроблении, импульсное механическое перемещение диафрагмы и прилипших частиц при меньшей подводимой энергии. Одновременно возникает высокочастотная вибрация диафрагмы на частотах собственных механических резонансов диафрагмы 28. Эти факторы в совокупности приводят к эффективной очистке -частицы отделяются от диафрагмы 28 и под действием гравитационной силы собираются на отбойной плите 25, где и находятся после очистки все частицы навески дробимого материала.

При нарастании тока в этой цепи до значения, близкого к максимальному, от блока 34 в блок 21 подают сигнал включения. Блок 21 инициирует промежуток между электродами 3 и 7, в результате протекает силовой ток по цепи: электрод 6, проводник 14, электрод 4, промежуток между электродами 4 и 8, перемычка 24, электрод 7, промежуток между электродами 7 и 3, электрод 3, проводник 13, электрод 5, промежуток между электродами 5 и 1, электрод 1, индуктор 9, электрод 2, промежуток между электродами 2 и б - к электроду 6. Далее ток затухает, воздействие на диафрагму 28 прекращается. Как и в случае цикла дробления

остальную часть времени импульса силового рабочего тока ток через накопитель 19 не протекает, энергия, поступившая в индуктор 9 во время нарастания тока, циркулирует в этой цепи до затухания. Отсутствие в

0 этой цепи емкостного накопителя также повышает частоту тока в период закорачивания и КПД системы индуктор - диафрагма, что обеспечивает увеличение динамических механических нагрузок на частицы и интен5 сифицирует процесс очистки несменяемой части рабочей камеры устройства.

При выполнении устройства со сменяемой вместе с крышкой 23 ребордой 29, закрепленной на вставке 26 крышки 23

0 (справа на фиг. 1 и 2), достаточна очистка только диафрагмы 28, так как частицы, осевшие на остальных поверхностях, извлекаются вместе с крышкой 23 и после съема крышки 23 в устройстве не остается частиц

5 35, что обеспечивает наилучшие условия очистки.

Вариант выполнения с наличием цилиндрической части стенки диафрагмы 28 дает экономию при большом числе сменных кры0 шек 23. В режиме очистки вибрации от плоской части диафрагмы распространяются на цилиндрическую часть благодаря незначительной толщине и большой силе упругости, что обеспечивает достаточную очистку не5 сменяемой части корпуса 10.

Циклы очистки периодически повторяют до получения полной очистки несменяемой части корпуса.

Затем корпус 10 перемещают по на0 правляющим 30 вглубь камеры 12, он выходит из зоны размещения электродов и перемещается в зону бокса 31, где фиксируется относительно направляющих 30, Замки 27 открывают и отсоединяют крышку 23 от

5 корпуса 10. Крышку 23 с сохранением ее ориентации перемещают вниз в бокс 31, а затем в шлюзовую камеру 33 приема съемных крышек с обработанными навесками частиц материала.

0

В бокс 31 перемещают новую крышку с навеской необработанных частиц из шлюзовой камеры 32 подачи крышек с необработанным материалом. Крышку соединяют с

5 корпусом 10 и закрепляют на нем, закрывая замки 27, при этом конусные поверхности корпуса 10 и крышки 23 центрируют вставку 26 и реборду 29 относительно гофра диафрагмы 28 (фиг. 1, справа), рабочая камера герметизируется, в период работы вакуум в

камерах 12, 32 и 33, а также в боксе 31 не нарушается.

Корпус 10 перемещают по направляющим 30 в зону размещения электродов, фиксируют в направляющих 30 и поворачивают вокруг горизонтальной оси, частицы необработанного материала располагаются на диафрагме 28. Затем производят обработку навески частиц.

В ходе обработки в герметичную шлюзовую камеру 32 подают крышки с необработанным материалом, а из герметичной шлюзовой камеры 33 принимают крышки с обработанным материалом, обеспечивая непрерывный цикл работы устройства.

Предложенное решение обеспечивает одноименную полярность на электродах 3, 6 и 4, 5 в каждом из режимов работы устройства, что позволяет использовать для стабильного инициирования в заданном диапазоне рабочих напряжений всего два блока инициирования и увеличить межэлектродные промежутки, прилежащие к электродам 3 и 6. Снабжение средствами инициирования электродов, являющихся катодами, позволяет дополнительно снизить энергию, необходимую для инициирования.

Кроме того, это позволяет исключить транспозицию проводников 13 и 14токопод- вода 15 и выполнить его в виде параллельных плоских шин с минимальной индуктивностью рассеивания, что обеспечивает минимальную величину падения на- пряжения на цепи закорачивания накопителя 19 и максимальную скорость нарастания тока в цепи индуктора 9 в режиме очистки.

Сокращение периода времени протекания силового тока через емкостной накопитель и меньшая необходимая для обработки энергия в каждом цикле существенно повышают ресурс устройства. При заданном ресурсе можно повысить энергию импульса в каждом цикле, увеличивая производительность и расширяя технологические возможности устройства.

Обеспечение очистки несъемной части корпуса камеры от частиц дробимого мате- риала без разъема и разгерметизации рабочей и вакуумной камер повышает качество продукта и производительность обработки. При дроблении радиоактивных и токсичных материалов отсутствует загрязнение окру- жающего устройство пространства.

Формула изобретения

1.Устройство для дробления твердых материалов, содержащее герметичную камеру, установленный в ней с возможностью

вращения вокруг горизонтальной оси корпус рабочей камеры, закрепленную на внутренней его поверхности отбойную плиту и размещенные напротив последней диафрагму и индуктор, соединенный с установленной снаружи на корпусе рабочей камеры парой силовых электродов, установленную на герметичной камере оппозитно последней вторую пару силовых электродов, подключенную бифилярным токоподводом к

емкостному накопителю, соединенному с зарядной цепью, и блок инициирования, соединенный с одним из силовых электродов второй пары, отличающееся тем, что, с целью повышения производительности и

качества дробления материалов, оно снабжено дополнительным блоком инициирования и третьей парой силовых электродов, установленных на герметичной камере соос- но и оппозитно второй паре силовых электродов, при этом противолежащие силовые электроды второй и третьей пар соединены между собой дополнительным бифилярным токоподводом, а один из силовых электродов третьей пары соединен с дополнительным блоком инициирования.

2.Устройство по п. 1,отличающее- с я тем, что, с целью повышения ресурса работы, оно снабжено четвертой парой ко- роткозамкнутых электродов, установленной

на корпусе рабочей камеры соосно и оппозитно третьей паре силовых электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления твердых материалов | 1989 |

|

SU1655571A1 |

| СИЛОВОЙ ИСКРОВОЙ РАЗРЯДНИК | 2021 |

|

RU2770190C1 |

| АБЛЯЦИОННЫЙ ИМПУЛЬСНЫЙ ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2664892C1 |

| Генератор импульсов для электроэрозионнойОбРАбОТКи | 1979 |

|

SU831474A1 |

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| ВЫСОКОВОЛЬТНЫЙ ИМПУЛЬСНЫЙ ГЕНЕРАТОР ДЛЯ ЭЛЕКТРОРАЗРЯДНЫХ ТЕХНОЛОГИЙ | 2009 |

|

RU2402873C1 |

| Линейный индукционный ускоритель | 1977 |

|

SU661857A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2019906C1 |

| ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ПОЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2175898C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ И ФОРМИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО РАЗРЯДА | 1991 |

|

RU2043681C1 |

Изобретение относится к дроблению твердых материалов и обеспечивает повышение производительности и качества дробления материалов. Устройство содержит герметичную камеру 12, корпус рабочей камеры 10, установленный с возможностью вращения вокруг горизонтальной оси, отбойную плиту 25 диафрагму 28, индуктор 9, соединенный с парой силовых электродов 1

| Авторское свидетельство СССР № 1515477, кл В 02 С 19/18, 1987 | |||

| Устройство для дробления твердых материалов | 1989 |

|

SU1655571A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-23—Публикация

1990-04-04—Подача