Изобретение относится к горной промышленности и подземному строительству и может быть использовано при проходческих работах в массивах, сложенных прочными упругими породами, в которых при действии высоких напряжений отмечаются динамические проявления горного давления.

Известен способ разгрузки горных выработок от высоких горизонтальных сжимающих напряжений. В соответствии с этим способом вначале измеряют действующие в окружающем выработку массиве напряжения. Затем при помощи камуфлетного взрывания в стенках горной выработки создают щели. При этом щели располагают в плоскости, параллельной направлению наибольших (в описываемом способе горизонтальных) напряжений. Глубину щелей выбирают исходя из уровня действующих

напряжений и категории удароопасности горной выработки.

Недостатком указанного способа является необходимость сооружения щели большей глубины, чем в случае расположения щели перпендикулярно максимальным сжимающим напряжениям для достижения равной степени разгрузки контура горной выработки. Это приводит к увеличению объемов бурения, расхода взрывчатых материалов и общих затрат на проведение защитных мероприятий, Кроме того, не учитывается влияние изменений параметров буровзрывных работ на степень разрыхления породы камуфлетным взрыванием. Все это неизбежно приведет к неопределенности при выборе параметров щелевой разгрузки. Для определения параметров разгрузки моделируют разгрузку выработки сплошными незаполненными щелями. В то же время на практике для разгрузки используют щели, которые образуют камуфлетным взрыванием, После взрыва щели оказываются заполненными раздробленной взрывом породой. Такое противоречие приводит к ошибкам в определении необходимой глубины щели. Наконец, недостатком способа является отсутствие учета зоны нарушенных пород вокруг горной выработки.

Известен также способ разгрузки горной выработки от высоких горизонтальных напряжений, включающий создание разгрузочных зон на контакте кровли и боков выработки глубиной 1-2 размера высоты выработки. Разгрузочные зоны предполагается сооружать при помощи камуфлетного взрывания.

К недостаткам этого способа, как и предыдущего, следует отнести сравнительно высокие затраты на буровзрывные работы при сооружении разгрузочной зоны, а также отсутствие учета деформационных характеристик разрушенного взрывом материала-заполнителя разгрузочной щели, что на практике может вызвать меньший эффект снижения напряжений и излишние материальные затраты, а также ошибки при определении технологических параметров разгрузки выработки.

Наиболее близким к предлагаемому является способ разгрузки горной выработки от сжимающих напряжений. По этому способу сначала определяют направление наи- болыиих сжимающих напряжений в окружающем горную выработку массиве пород. Затем в стенках выработки при помощи камуфлетного взрывания создают щели, сориентированные перпендикулярно наибольшим сжимающим напряжениям и пересекающим контур выработки в точке с

максимальными тангенциальными сжимающими напряжениями. Глубину щели выбирают в зависимости от ширины (высоты) выработки или размера необходимой защитной зоны.

Недостатком такого способа является отсутствие учета зоны нарушенных пород вокруг выработки, деформационных свойств приконтурного массива пород и

влияния параметров БВР на деформационные характеристики разрыхленного материала, заполняющего разгрузочную щель. Способ также не обеспечивает оптимальную по фактору допустимого уровня напряжений разгрузку контура горной выработки, что, в свою очередь, отрицательно сказывается на устойчивости выработки и безопасности проходческих работ.

Целью изобретения является повышение устойчивости горных выработок и безопасности проходческих работ при уменьшении затрат на проведение защитных противоударных мероприятий.

Поставленная цель достигается тем, что

определяют мощность приконтурной зоны нарушенных пород, модуль упругости пород окружающего выработку массива и модуль деформации материала, заполняющего щель, а разгрузочную щель сооружают оптимальной глубины, определяемой по формуле

опт (Во + 2 А) 0,225 - Кщ/Ем + А м, где Кщ- модуль деформации материала, заполняющего щель, МПа;

Ем - модуль упругости пород окружающего выработку массива, МПа;

В0 - ширина горной выработки в проходке, м;

Л- мощность приконтурной зоны нарушенных пород, м (обычно Л 0,10-0,15 В0). Ранее при использовании щелевой разгрузки для определения ее параметров не учитывалась мощность приконтурной зоны нарушенных пород. Не учитывалось также

влияние отношение модуля деформации материала, заполняющего щель, к модулю упругости пород окружающего выработку массива на оптимальную глубину разгрузочной зоны щели.

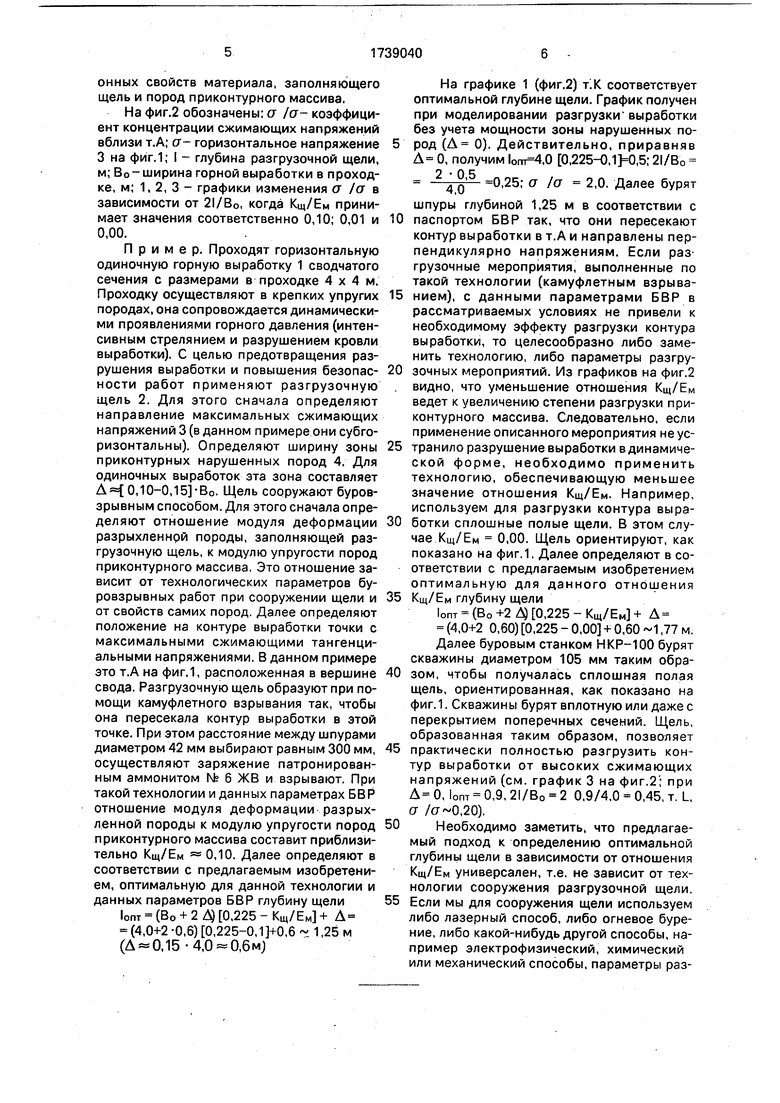

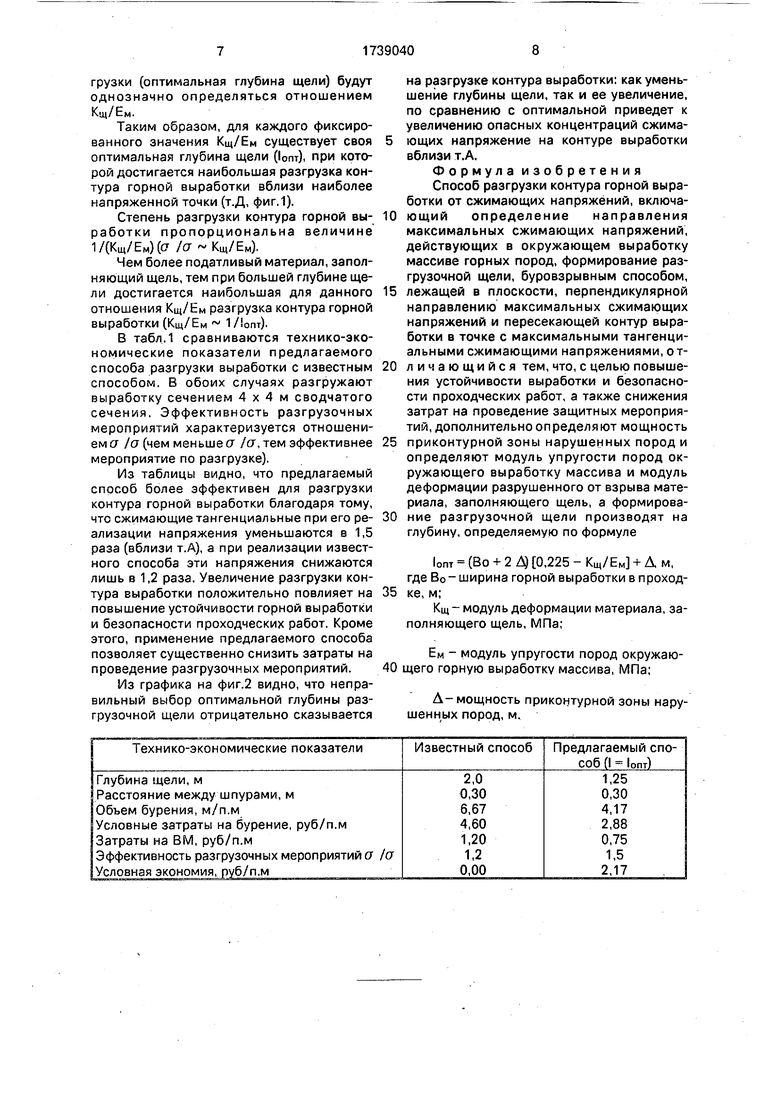

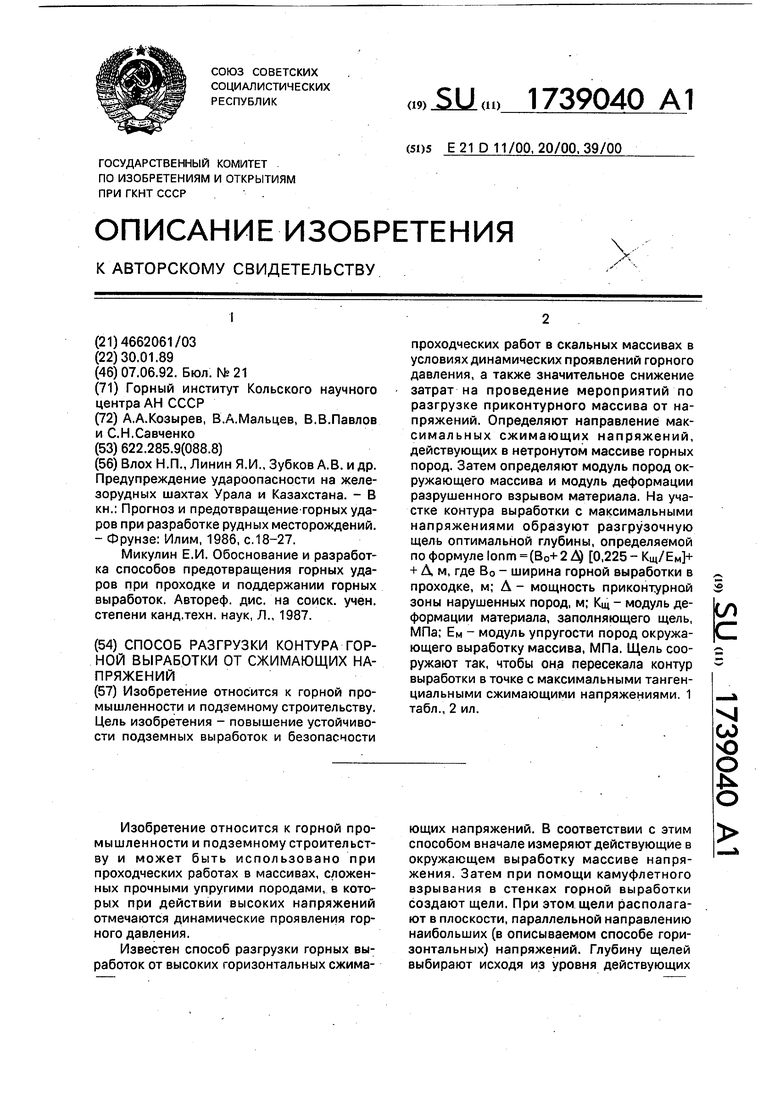

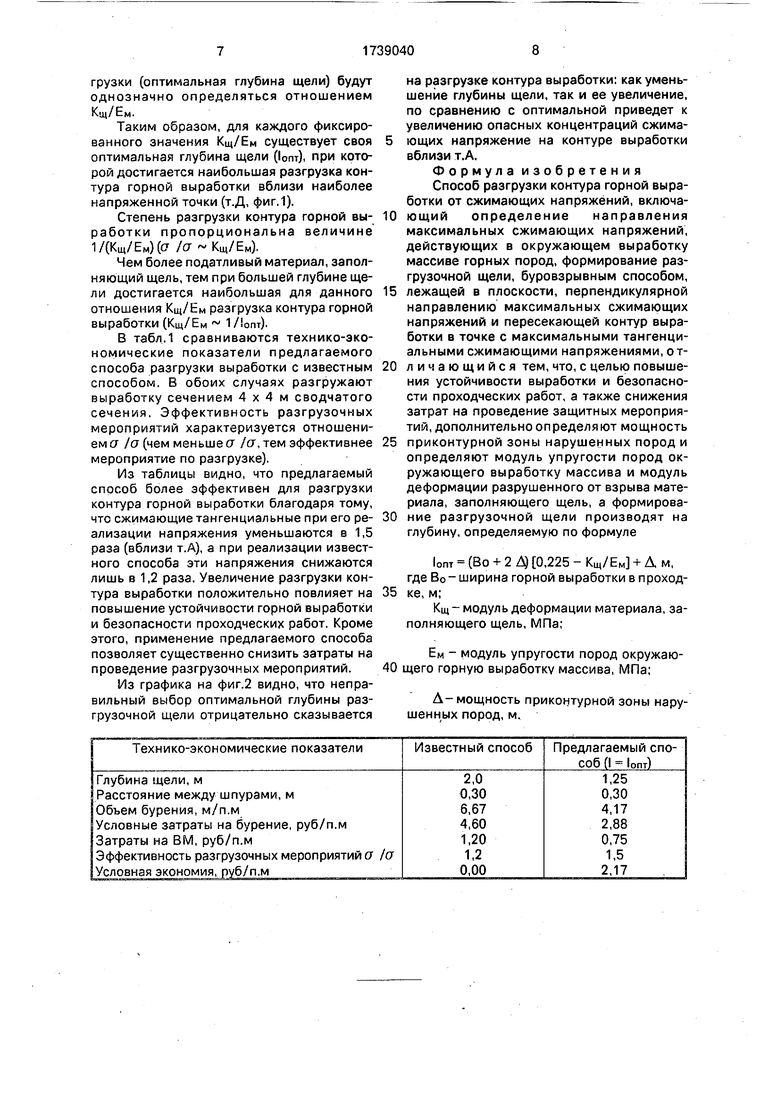

На фиг.1 показана схема разгрузки горизонтальной выработки; на фиг.2 - графики, полученные в результате численного моделирования щелевой разгрузки горной

выработки, которые показывают степень разгрузки контура горной выработки вблизи точки с максимальными тангенциальными напряжениями (т,А на фиг.1) в зависимости от глубины щели и отношения деформационных свойств материала, заполняющего щель и пород приконтурного массива.

На фиг.2 обозначены: а 1а- коэффициент концентрации сжимающих напряжений вблизи т.А; а- горизонтальное напряжение 3 на фиг.1; I - глубина разгрузочной щели, м; Во-ширина горной выработки в проходке, м; 1, 2, 3 - графики изменения о ia в зависимости от , когда Кщ/Ем принимает значения соответственно 0,10; 0,01 и 0,00.

Пример. Проходят горизонтальную одиночную горную выработку 1 сводчатого сечения с размерами в проходке 4 х 4 м. Проходку осуществляют в крепких упругих породах, она сопровождается динамическими проявлениями горного давления (интенсивным стрелянием и разрушением кровли выработки). С целью предотвращения разрушения выработки и повышения безопасности работ применяют разгрузочную щель 2. Для этого сначала определяют направление максимальных сжимающих напряжений 3 (в данном примере они субгоризонтальны). Определяют ширину зоны приконтурных нарушенных пород 4. Для одиночных выработок эта зона составляет А «{ОИ 0-0,. Щель сооружают буровзрывным способом. Для этого сначала определяют отношение модуля деформации разрыхленнрй породы, заполняющей разгрузочную щель, к модулю упругости пород приконтурного массива. Это отношение зависит от технологических параметров буровзрывных работ при сооружении щели и от свойств самих пород. Далее определяют положение на контуре выработки точки с максимальными сжимающими тангенциальными напряжениями. В данном примере это т.А на фиг.1, расположенная в вершине свода, Разгрузочную щель образуют при помощи камуфлетного взрывания так, чтобы она пересекала контур выработки в этой точке. При этом расстояние между шпурами диаметром 42 мм выбирают равным 300 мм, осуществляют заряжение натренированным аммонитом NS б ЖВ и взрывают. При такой технологии и данных параметрах БВР отношение модуля деформации разрыхленной породы к модулю упругости пород приконтурного массива составит приблизительно Кщ/Ем «0,10. Далее определяют в соответствии с предлагаемым изобретением, оптимальную для данной технологии и данных параметров БВР глубину щели

опт - (Во + 2 А) 0,225 - Кщ/Ем + Д (4,0+2 -0,6) 0,225-0,,6 1,25 м

(А«0,15-4,,6м)

На графике 1 (фиг.2) т. К соответствует оптимальной глубине щели. График получен при моделировании разгрузки выработки без учета мощности зоны нарушенных по- род (А 0). Действительно, приравняв А 0, получим ,0 0,225-0,.5;

2 0 5 -40 0-25 а 1а 2,0. Далее бурят

шпуры глубиной 1,25 м в соответствии с

паспортом БВР так, что они пересекают контур выработки в т.А и направлены перпендикулярно напряжениям. Если раз грузочные мероприятия, выполненные по такой технологии (камуфлетным взрыванием), с данными параметрами БВР в рассматриваемых условиях не привели к необходимому эффекту разгрузки контура выработки, то целесообразно либо заменить технологию, либо параметры разгрузочных мероприятий. Из графиков на фиг.2 видно, что уменьшение отношения КЩ/ЕМ ведет к увеличению степени разгрузки приконтурного массива. Следовательно, если применение описанного мероприятия не устранило разрушение выработки в динамической форме, необходимо применить технологию, обеспечивающую меньшее значение отношения КЩ/ЕМ. Например, используем для разгрузки контура выработки сплошные полые щели. В этом случае Кщ/Ем 0,00. Щель ориентируют, как показано на фиг.1, Далее определяют в соответствии с предлагаемым изобретением оптимальную для данного отношения

Кщ/Ем глубину щели

опт - (Во +2 А) 0,225 - Кщ/Ем + А (4,0+2 0,60) 0,225 - 0,00 + 0,60 1,77 м. Далее буровым станком НКР-100 бурят скважины диаметром 105 мм таким образом, чтобы получалась сплошная полая щель, ориентированная, как показано на фиг.1. Скважины бурят вплотную или даже с перекрытием поперечных сечений. Щель, образованная таким образом, позволяет

практически полностью разгрузить контур выработки от высоких сжимающих напряжений (см. график 3 на фиг.2; при А- 0, опт 0,9, 21/В0 2 0,9/4,0 0,45, т. L, а ,20).

Необходимо заметить, что предлагаемый подход к определению оптимальной глубины щели в зависимости от отношения Кщ/Ем универсален, т.е. не зависит от технологии сооружения разгрузочной щели.

Если мы для сооружения щели используем либо лазерный способ, либо огневое бурение, либо какой-нибудь другой способы, например электрофизический, химический или механический способы, параметры разгрузки (оптимальная глубина щели) будут однозначно определяться отношением

Кщ/Ем.

Таким образом, для каждого фиксированного значения Кщ/Ем существует своя оптимальная глубина щели (опт), при которой достигается наибольшая разгрузка контура горной выработки вблизи наиболее напряженной точки (т.Д, фиг,1).

Степень разгрузки контура горной выработки пропорциональна величине 1/(Кщ/Ем)(сг la Кщ/Ем).

Чем более податливый материал, заполняющий щель, тем при большей глубине щели достигается наибольшая для данного отношения Кщ/Ем разгрузка контура горной выработки (Кщ/Ем ).

В табл.1 сравниваются технико-экономические показатели предлагаемого способа разгрузки выработки с известным способом. В обоих случаях разгружают выработку сечением 4 х 4 м сводчатого сечения. Эффективность разгрузочных мероприятий характеризуется отношением о la (чем меньше а /а, тем эффективнее мероприятие по разгрузке).

Из таблицы видно, что предлагаемый способ более эффективен для разгрузки контура горной выработки благодаря тому, что сжимающие тангенциальные при его реализации напряжения уменьшаются в 1,5 раза (вблизи т.А), а при реализации известного способа эти напряжения снижаются лишь в 1,2 раза. Увеличение разгрузки контура выработки положительно повлияет на повышение устойчивости горной выработки и безопасности проходческих работ. Кроме этого, применение предлагаемого способа позволяет существенно снизить затраты на проведение разгрузочных мероприятий.

Из графика на фиг.2 видно, что неправильный выбор оптимальной глубины разгрузочной щели отрицательно сказывается

на разгрузке контура выработки: как уменьшение глубины щели, так и ее увеличение, по сравнению с оптимальной приведет к увеличению опасных концентраций сжимающих напряжение на контуре выработки вблизи т.А.

Формула изобретения Способ разгрузки контура горной выработки от сжимающих напряжений, включающий определение направления максимальных сжимающих напряжений, действующих в окружающем выработку массиве горных пород, формирование разгрузочной щели, буровзрывным способом,

лежащей в плоскости, перпендикулярной направлению максимальных сжимающих напряжений и пересекающей контур выработки в точке с максимальными тангенциальными сжимающими напряжениями, отлишающийся тем, что, с целью повышения устойчивости выработки и безопасности проходческих работ, а также снижения затрат на проведение защитных мероприятий, дополнительно определяют мощность

приконтурной зоны нарушенных пород и определяют модуль упругости пород окружающего выработку массива и модуль деформации разрушенного от взрыва материала, заполняющего щель, а формирование разгрузочной щели производят на глубину, определяемую по формуле

опт (Во + 2 А) 0,225 - КЩ/ЕМ + Д м, где Во-ширина горной выработки в проход- ке, м;

Кщ- модуль деформации материала, заполняющего щель, МПа;

Ем - модуль упругости пород окружаю- щего горную выработку массива, МПа;

А-мощность приконтурной зоны нарушенных пород, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК В ПУЧАЩИХ ПОРОДАХ ПОЧВЫ | 1990 |

|

RU2007577C1 |

| СПОСОБ РАЗГРУЗКИ ГОРНОГО МАССИВА ОТ НАПРЯЖЕНИЙ ПРИ ПРОВЕДЕНИИ ПАРАЛЛЕЛЬНЫХ ВЫРАБОТОК | 1990 |

|

RU2034988C1 |

| Способ разгрузки и упрочнения пород кровли горной выработки | 1987 |

|

SU1536008A1 |

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК | 1995 |

|

RU2079662C1 |

| Способ проходки горизонтальной горной выработки | 1989 |

|

SU1751310A1 |

| СПОСОБ ОХРАНЫ ГОРНЫХ ВЫРАБОТОК ПО СБЛИЖЕННЫМ ПЛАСТАМ УГЛЯ | 1999 |

|

RU2167301C1 |

| СПОСОБ ОХРАНЫ СОПРЯЖЕНИЙ ВЕРТИКАЛЬНЫХ ШАХТНЫХ СТВОЛОВ С ГОРНЫМИ ВЫРАБОТКАМИ В СОЛЕВЫХ ПОРОДАХ | 2008 |

|

RU2372482C1 |

| СПОСОБ СОЗДАНИЯ РАЗГРУЗОЧНЫХ ЩЕЛЕЙ В УДАРООПАСНОМ ГОРНОМ МАССИВЕ ТЕРМООБРАБОТКОЙ СКВАЖИН | 2012 |

|

RU2493368C1 |

| Способ управления напряженным состоянием пород вокруг выработки | 1989 |

|

SU1776792A1 |

| СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ В ШАХТАХ, ОПАСНЫХ ПО НЕФТЕГАЗОНОСНОСТИ (ВАРИАНТЫ) | 2010 |

|

RU2439485C2 |

Изобретение относится к горной промышленности и подземному строительству. Цель изобретения - повышение устойчивости подземных выработок и безопасности проходческих работ в скальных массивах в условиях динамических проявлений горного давления, а также значительное снижение затрат на проведение мероприятий по разгрузке приконтурного массива от напряжений. Определяют направление максимальных сжимающих напряжений, действующих в нетронутом массиве горных пород. Затем определяют модуль пород окружающего массива и модуль деформации разрушенного взрывом материала. На участке контура выработки с максимальными напряжениями образуют разгрузочную щель оптимальной глубины, определяемой по формуле lonm (В0+2 0,225 - КЩ/ЕМ + + Д м, где В0 - ширина горной выработки в проходке, м; А - мощность приконтурной зоны нарушенных пород, м; Кщ - модуль деформации материала, заполняющего щель, МПа; Ем - модуль упругости пород окружающего выработку массива, МПа. Щель сооружают так, чтобы она пересекала контур выработки в точке с максимальными тангенциальными сжимающими напряжениями. 1 табл., 2 ил. LO С VI со о о fe

to 0 0,2 ф 0,6 0,8 1,0 2l/80

Фиг. 2

Щиг.1

Ku4/Ј Vf°

L Кщ/Ем 0,00 7

| Влох Н.П., Линии Я.И., Зубков А.В | |||

| и др | |||

| Предупреждение удароопасности на железорудных шахтах Урала и Казахстана | |||

| - В кн.: Прогноз и предотвращение горных ударов при разработке рудных месторождений | |||

| - Фрунзе: Илим, 1986, с.18-27 | |||

| Микулин Е.И | |||

| Обоснование и разработка способов предотвращения горных ударов при проходке и поддержании горных выработок | |||

| Автореф | |||

| дис | |||

| на соиск | |||

| учен, степени канд.техн | |||

| наук, Л., 1987. |

Авторы

Даты

1992-06-07—Публикация

1989-01-30—Подача