Изобретение относится к измерительной технике и может быть использовано для измерения толщины и для дефектоскопии нагретых металлических изделий в процессе их производства, например, в металлургии.

Известен импульсный эхо-толщиномер, содержащий синхронизатор, генератор зондирующих импульсов, генератор развертки, акустический преобразователь, приемник, измерительный триггер, блок автоматической регулировки усиления и временной ре- гулировки чувствительности, систему компенсации нестабильности переднего фронта, блок индикации и блок обработки

информации, соответствующим образом соединенные между собой.

Недостатками данного уст ройства являются ограниченные функциональные возможности устройства и невысокая точность контроля качества нагретых выше температуры точки Кюри изделий.

Наиболее близким по технической сущности к заявляемому устройству является предназначенный для контроля толщины твердых тел, в том числе и нагретых, ультразвуковой эхо-импьльсный толщиномер, содержащий последовательно соединенные синхронизатор, генератор зондирующих импульсов, приемопередающий преобразователь, усилитель, формирователь имXI

ы

Ю

пульсов и счетчик, второй вход которого подключен к выходу синхронизатора генератор масштабных меток, выход которого подключен к третьему входу счетчика, последовательно соединенные пиковый детектор, входом подключенный к выходу усилителя, ключ, блок памяти, дифференциальный усилитель, входом подключенный к выходу пикового детектора, а выходом - к входу .генератора масштабных меток и нуль-органа, выход которого соединен с вторым входом ключа, а преобразователь акустически связан с волноводом.

Недостатки данного устройства - большая сложность процедуры контроля изделий и ограниченные функциональные возможности,связаны с нарушением целостности контролируемого изделия-для установки в нем волновода, охлаждением на всю глубину нагретого изделия, что не позволяет данное устройство использовать для непрерывного контроля горячих изделий в процессе их производства и для дефектоскопии изделий.

Цель изобретения - расширение функциональных возможностей устройства за счет осуществления бесконтактного контроля толщины горячих изделий в процессе их производства и определения местоположения и глубины залегания дефектов.

Поставленная цель достигается тем, что в устройство для ультразвукового контроля металлических изделий при нагреве, содержащее последовательно соединенные синхронизатор, генератор зондирующих импульсов, приемопередающий преобразователь, усилитель, формирователь импульсов и счетчик, второй вход которого подключен к выходу синхронизатора, и генератор масштабных меток, выход которого подключен к третьему входу счетчика, дополнительно введены последовательно сое- диненные измеритель, температуры изделия, аналого-цифровой преобразователь, блок обработки и управления и блок регулирования температуры поверхности изделия, второй выход аналого-цифрового преобразователя подключен к входу генератора масштабных меток, а приемопередающий преобразователь выполнен электромагнитоакустическим.

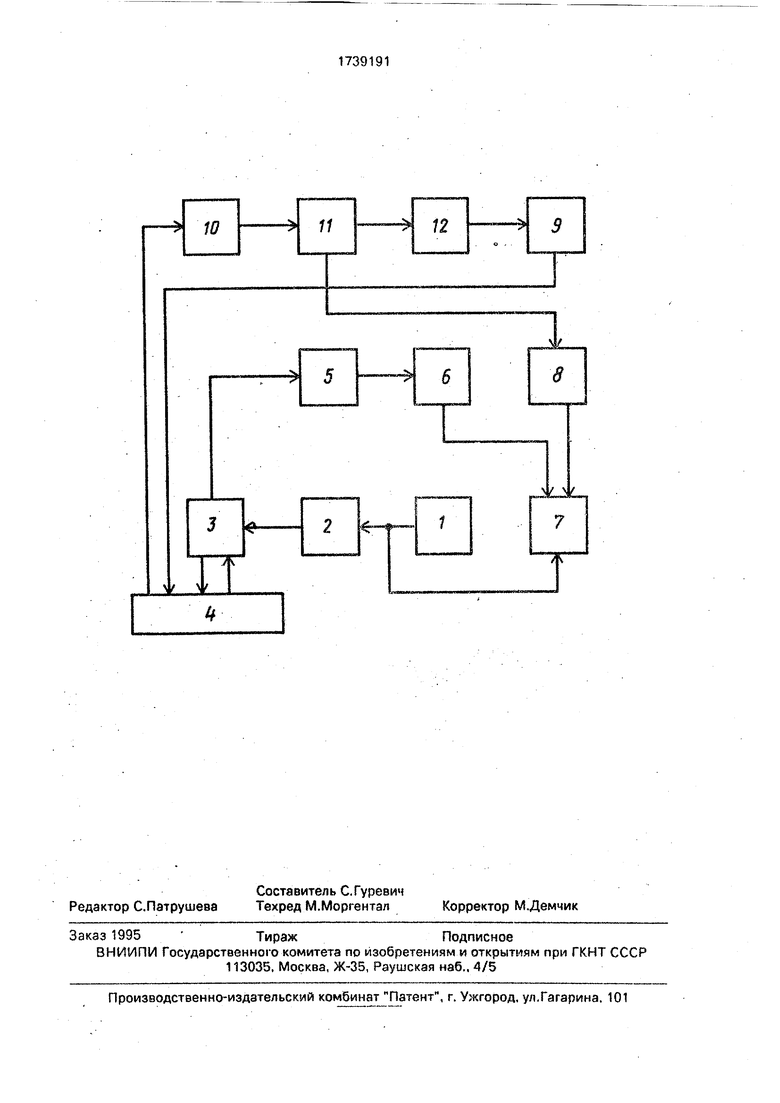

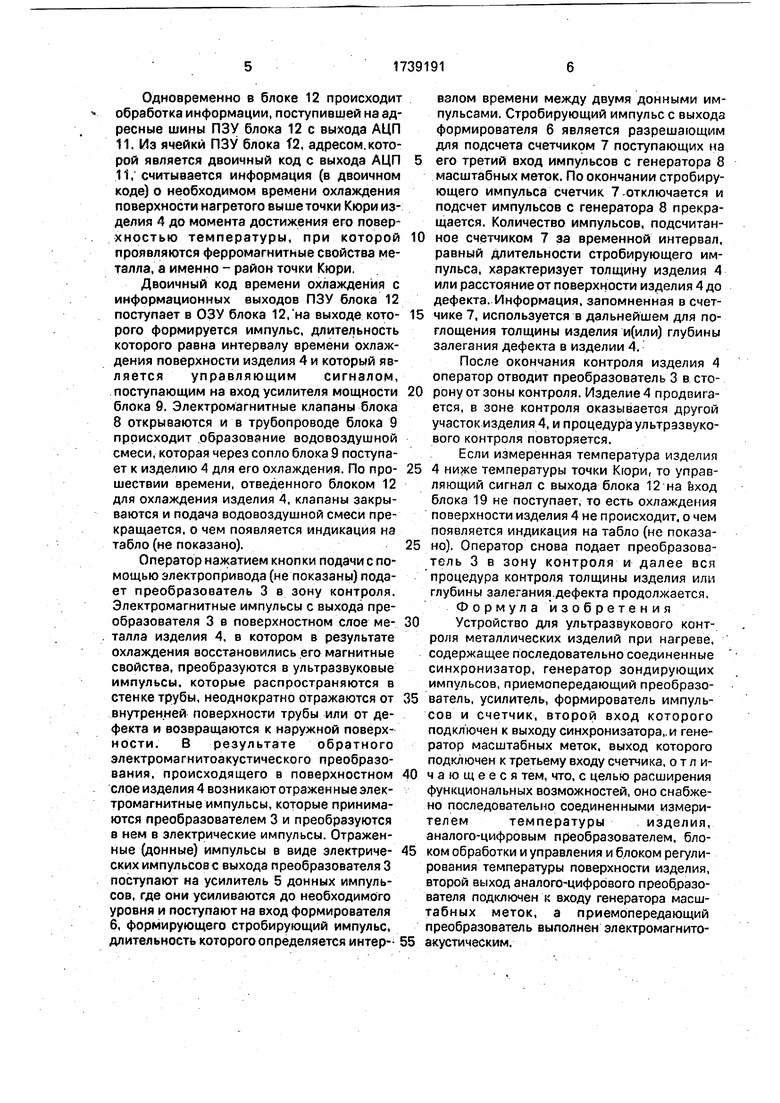

На чертеже представлена функциональная схема устройства для ультразвукового контроля металлических изделий при нагреве.

Устройство для ультразвукового контроля металлических изделий при нагреве содержит последовательно соединенные синхронизатор 1, генератор 2 зондирующих импульсов, электромагнитоакустический

приемопередающий преобразователь 3, электродинамически связанный с изделием 4, усилитель 5t формирователь 6 импульсов и счетчик 7, второй вход которого подключен к выходу синхронизатора 1, генератора 8 масштабных меток, вход которого подключен к третьему входу счетчика 7, блок 9 регулирования температуры поверхности изделия, последовательно соединенные из меритель 10 температуры изделия, аналого- цифровой преобразователь 11, блок 12 обработки и управления, второй выход аналого-цифрового преобразователя 11 подключен к входу генератора 8 масштабных

меток. Блок 9 регулирования температуры поверхности изделия состоит из усилителя мощности, двух электромагнитных клапа: нов, включенных в водяную и пневматическую сети трубопровода и сопла (не

показаны). Бок 12 состоит из процессора интерфейса, оперативного запоминающего устройства (ОЗУ) и постоянного запоминающего устройства (ПЗУ) (не показаны).

Устройство для ультразвукового контроля металлических изделий при нагреве работает следующим образом.

Для осуществления ультразвукового контроля изделия 4 оператор включает блок питания (на чертеже блок питания и его связи с другими блоками не показаны) и синхронизатор 1. Импульсы от синхронизатора 1 поступают на вход генератора 2 и на второй вход счетчика 7. Счетчик 7 обнуляется. Генератор 2 формирует импульсы тока, поступающие на преобразователь 3, где они преобразуются в электромагнитные импульсы, которые излучаются в пространство, так как преобразователь 3 отведен от зоны контроля, поэтому на вход усилителя 5

данные импульсы не поступают и стробиру- ющие импульсы формирователем б не формируются.

При поступлении изделия 4, например, горячей трубы в зону контроля, измеритель 10 измеряет температуру поверхности трубы. На выходе измерителя 10 появляется напряжение, эквивалентное измеренной температуре, которое в аналого-цифровом преобразователе (АЦП) 11 преобразуется в эквивалентный двоичный код, который передается на вход блока 12 обработки и управления и на вход генератора 8. В соответствии с этим кодом в генераторе 8 генерируются импульсы определенной частоты, которые поступают на третий вход счетчика 7, но так как на его первом входе стробирующий импульс с формирователя б отсутствует, то подсчет импульсов с генератора 8 счетчиком 7 не производится.

Одновременно в блоке 12 происходит обработка информации, поступившей на адресные шины ПЗУ блока 12 с выхода АЦП 11. Из ячейки ПЗУ блока Т2, адресом, которой является двоичный код с выхода АЦП 11, считывается информация (в двоичном коде) о необходимом времени охлаждения поверхности нагретого выше точки Кюри изделия 4 до момента достижения его поверхностью температуры, при которой проявляются ферромагнитные свойства металла, а именно - район точки Кюри.

Двоичный код времени охлаждения с информационных выходов ПЗУ блока 12 поступает в ОЗУ блока 12, на выходе кото- рого формируется импульс, длительность которого равна интервалу времени охлаждения поверхности изделия 4 и который является управляющим сигналом, поступающим на вход усилителя мощности блока 9. Электромагнитные клапаны блока 8 открываются и в трубопроводе блока 9 происходит образование водовоздушной смеси, которая через сопло блока 9 поступает к изделию 4 для его охлаждения. По про- шествии времени, отведенного блоком 12 для охлаждения изделия 4, клапаны закрываются и подача водовоздушной смеси прекращается, о чем появляется индикация на табло (не показано).

Оператор нажатием кнопки подачи с помощью электропривода (не показаны) подает преобразователь 3 в зону контроля. Электромагнитные импульсы с выхода преобразователя 3 в поверхностном слое ме- талла изделия 4, в котором в результате охлаждения восстановились его магнитные свойства, преобразуются в ультразвуковые импульсы, которые распространяются в стенке трубы, неоднократно отражаются от внутренней поверхности трубы или от дефекта и возвращаются к наружной поверхности. В результате обратного электромагнитоакустического преобразования, происходящего в поверхностном слое изделия 4 возникают отраженные электромагнитные импульсы, которые принимаются преобразователем 3 и преобразуются в нем в электрические импульсы. Отраженные (донные) импульсы в виде электриче- ских импульсовс выхода преобразователя 3 поступают на усилитель 5 донных импульсов, где они усиливаются до необходимого уровня и поступают на вход формирователя 6, формирующего стробирующий импульс, длительность которого определяется интер--

взлом времени между двумя донными импульсами. Стробирующий импульс с выхода формирователя 6 является разрешающим для подсчета счетчиком 7 поступающих на его третий вход импульсов с генератора 8 масштабных меток. По окончании стробиру- ющего импульса счетчик 7-отключается и подсчет импульсов с генератора 8 прекращается. Количество импульсов, подсчитанное счетчиком 7 за временной интервал, равный длительности стробирующего импульса, характеризует толщину изделия 4 или расстояние от поверхности изделия 4 до дефекта. Информация, запомненная в счетчике 7, используется в дальнейшем для поглощения толщины изделия и(или) глубины залегания дефекта в изделии 4.

После окончания контроля изделия 4 оператор отводит преобразователь 3 в сторону от зоны контроля. Изделие 4 продвигается, в зоне контроля оказывается другой участок изделия 4, и процедура ультразвукового контроля повторяется.

Если измеренная температура изделия 4 ниже температуры точки Кюри, то управляющий сигнал с выхода блока 12 на Йход блока 19 не поступает, то есть охлаждения поверхности изделия 4 не происходит, о чем появляется индикация на табло (не показано). Оператор снова подает преобразователь 3 в зону контроля и далее вся процедура контроля толщины изделия или глубины залегания дефекта продолжается. Формула изобретения Устройство для ультразвукового контроля металлических изделий при нагреве, содержащее последовательно соединенные синхронизатор, генератор зондирующих импульсов, приемопередающий преобразователь, усилитель, формирователь импульсов и счетчик, второй вход которого подключен к выходу синхронизатора, и генератор масштабных меток, выход которого подключен к третьему входу счетчика, отличающееся тем, что, с целью расширения функциональных возможностей, оно снабжено последовательно соединенными измерителемтемпературыизделия, аналого-цифровым преобразователем, блоком обработки и управления и блоком регулирования температуры поверхности изделия, второй выход аналого-цифрового преобразователя подключен к входу генератора масштабных меток, а приемопередающий преобразователь выполнен электромагнито- акустическим.

10

11

-5

12

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| Устройство для контроля качества материалов | 1979 |

|

SU864116A1 |

| Устройство для бесконтактного измерения толщины перемещающихся листовых материалов и пластин | 1990 |

|

SU1739192A1 |

| Ультразвуковое устройство для контроля качества материалов | 1987 |

|

SU1441298A1 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1744636A1 |

| Цифровой измеритель длительности фронта первого вступления импульсов ультразвуковых колебаний | 1978 |

|

SU789906A1 |

| Устройство для ультразвукового контроля усилия затяжки резьбовых соединений | 1985 |

|

SU1280536A1 |

| Ультразвуковой толщиномер | 1989 |

|

SU1698642A1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1385064A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1619169A1 |

Изобретение относится к измерительной технике и может быть использовано для измерения толщины и для дефектоскопии нагретых металлических изделий в процессе их производства, например в металлургии. Целью изобретения является упрощение и расширение функциональных возможностей устройства за счет осуществления бесконтактного контроля толщины горячих изделий в процессе их производства и определения местоположения и глубины залегания/дефектов. Применение дополнительных блоков: измерителя температуры изделия, аналого-цифрового преобразователя, блока обработки и управления и блока регулирования температуры поверхности изделия и выполнение приемопередающего преобразователя электромагнитоакустическим позволяет измерять температуру поверхности горячих изделий, сравнивать ее с температурой точки Кюри v при ее превышении осуществлять охлаждение водовоздушной смесью только поверхностного слоя изделия до восстановления в нем магнитных свойств, что обеспечивает контроль высокотемпературных изделий непосредственно в процессе их производства. 1 ил. сл

-l

7

| Приборы для неразрушающего контроля материалов и изделий | |||

| Справочник под ред | |||

| В.В.Клюева | |||

| М.: Машиностроение, 1976 | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Авторское свидетельство СССР № 913066, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-07—Публикация

1990-01-18—Подача