Изобретение относится к угольной, горно-рудной промышленности и связано с разрушением горной породы ударами.

Известный перфоратор содержит корпус с камерами рабочего и обратного хода, воздушный кран, воздухораспределительное устройство с клапаном, и рукоятку управления, соединенную с пневмоцилиндром, выполненным в виде расточки в корпусе воздушного крана и постоянно связанным через канал с камерой обратного хода.

В перфораторе такой конструкции амплитуда колебаний и виброскорость рукоятки управления резко уменьшены за счет алгебраического сложения скоростей движения корпуса перфоратора и штока пневмоцилиндра с закрепленной на нем рукояткой управления, так как давление сжатого воздуха в основных камерах перфоратора заставляет корпус перфоратора совершать

синусоидальные колебания относительно бурового инструмента (поверхности Земли), а давление сжатого воздуха в камерах пневмоцилиндра с рукояткой управления благодаря их соединению через клапан воздухораспределительного устройства перфоратора с камерой обратного хода и с атмосферой заставляет рукоятку совершать противофазные синусоидальные колебания относительно корпуса перфоратора. Сложение этих колебаний в каждый момент времени дает значение виброскорости рукоятки управления относительно бурового инструмента, близкое к нулю.

Существенным недостатком этого устройства является невозможность гашения колебаний рукоятки управления в поперечном (к оси перфоратора) направлении, которые при неравномерном приложении момента сопротивления достигают величин.

2

Ю

Јь

Os Ч

Ю

значительно превышающих санитарные нормы. Кроме того, недостатком устройства является его ненадежность, связанная с быстрым износом элементов конструкции, воспринимающих неравномерности момента сопротивления.

Цель изобретения состоит в повышении эффективности виброзащиты управления за счет снижения ее виброскорости и амплитуды колебаний в продольном и поперечном направлениях.

Достигается это тем, что в известном перфораторе, содержащем корпус с камерами рабочего и обратного ходов, воздушный кран, воздухораспределительное устройство с клапаном, рукоятку управления, соединенную с пневмоцилиндром, выполненным в виде расточки в корпусе воздушного крана и постоянно связанные через канал с камерой обратного хода, а периодически с атмосферой, установлены стопорные болты крышки пневмоцилиндра, при этом болты фиксируются в пазах с помощью вкладышей, скользящих между направлящими пластинами, -поджатыми амортизационными прокладками, расположенными в пазах корпуса пневмоцилиндра.

Предлагаемое устройство позволяет снизить колебания рукоятки управления в поперечном к оси перфоратора направлении за счет упругости амортизационных прокладок, расположенных между направляющими пластинами (вдоль которых сколь- зят вкладыши стопорных болтов) и выступами корпуса воздушного крана (пневмоцилиндра), а также значительно снизить износ стопорных болтов и повысить удобство эксплуатации перфоратора.

На основании изложенного можно сделать вывод, что предлагаемое решение обладает новизной.

Для поиска технических решений, имеющих признаки, сходные с признаками заявляемого решения, отличающими его от прототипа, была изучена патентная и научно-техническая литература не только по основной теме (МКИ кл. Е 21 С 3/00-3/28 - буровые машины с возвратно-поступательным движением инструмента, вращающегося прерывисто, В 25 D17/24 - гашение силы отдачи ударных инструментов),, но и по смежной (МКИ кл. F 16 F 3/07, 9/00-9/26. 15/00-15/16,15/22 - средства для гашения колебаний).

Решений со сходными признаками не выявлено. Таким образом, предлагаемое решение отвечает критерию существенные отличия.

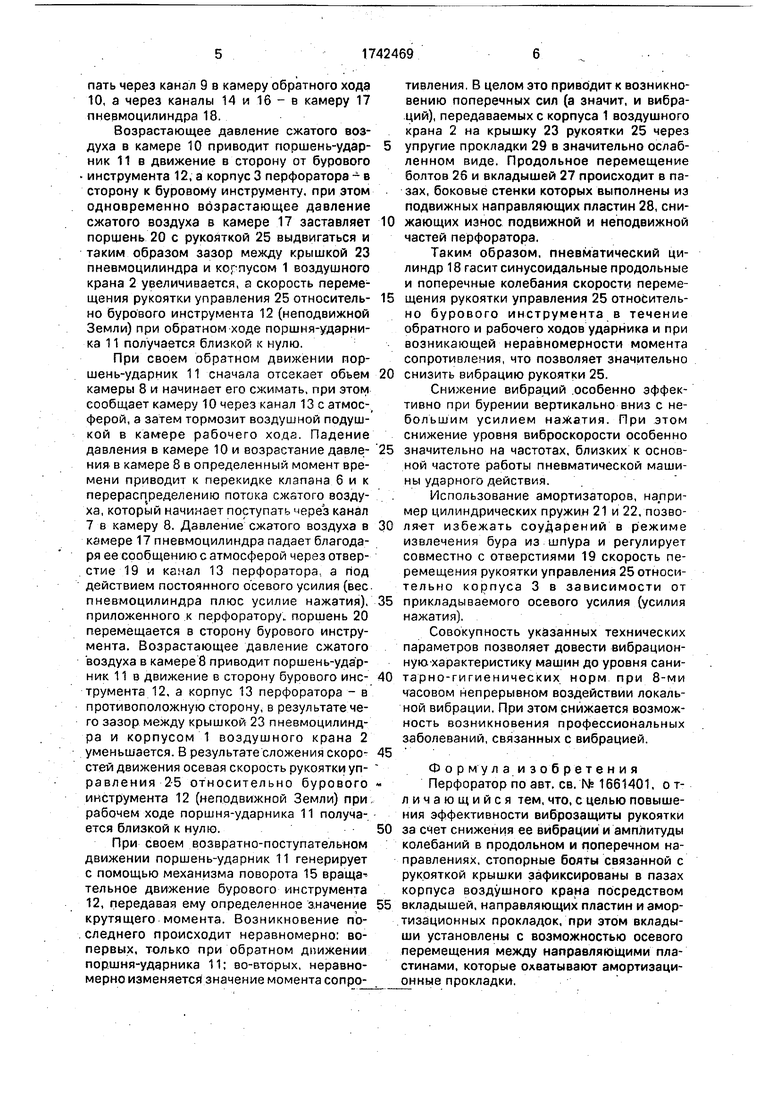

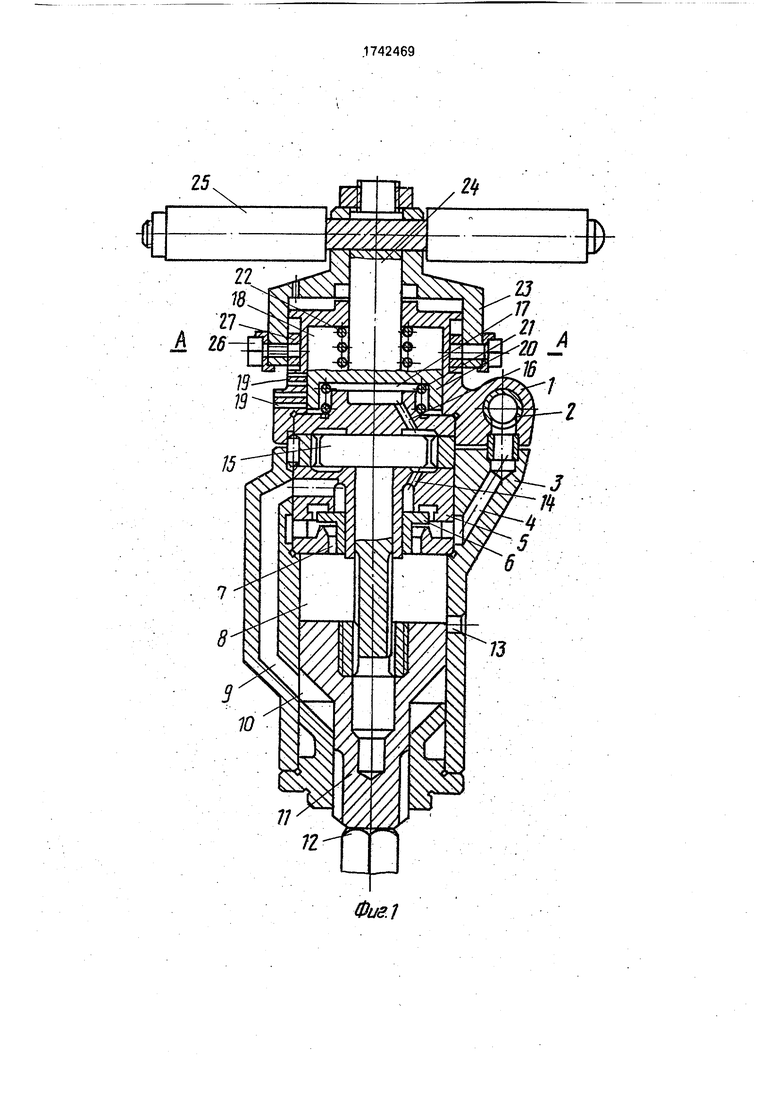

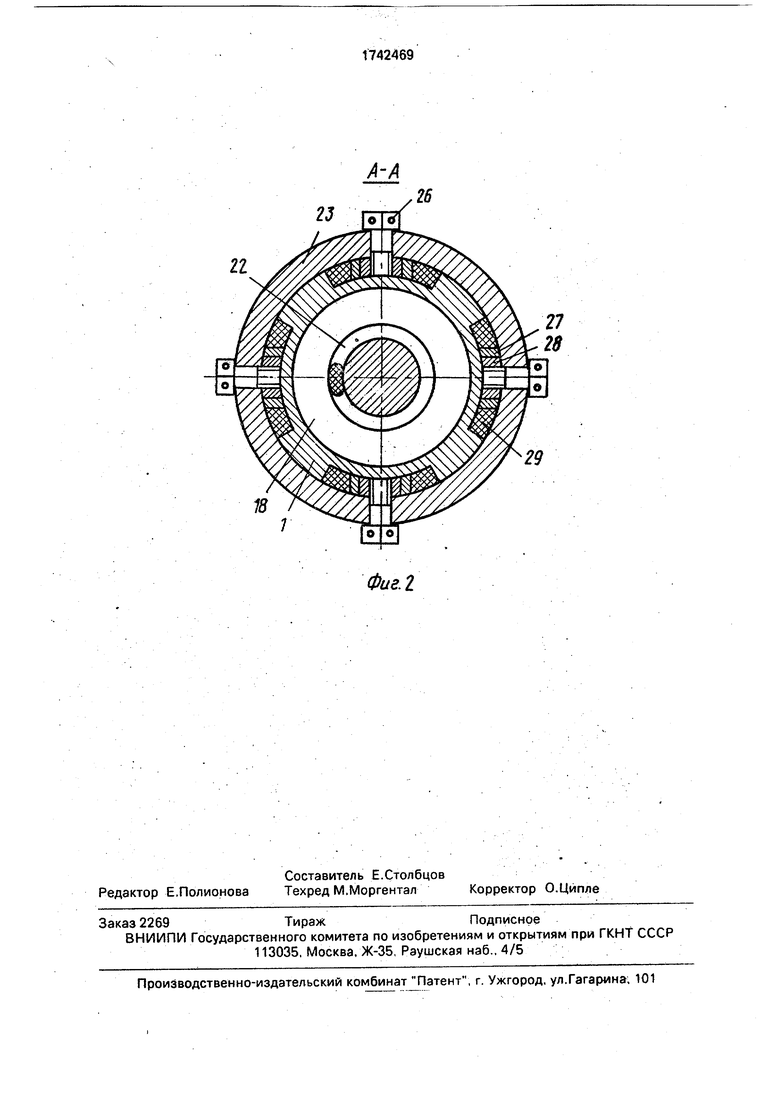

На фиг. 1 показан перфоратор; на фиг. 2 - разрез по А-А на фиг. 1.

Он содержит корпус 1 воздушного крана 2, корпус 3 перфоратора, внутри которого расположен воздухоподводящий канал 4, питающий сжатым воздухом через воздухораспределительное устройство 5 с клапаном 6 и канал 7 камеру рабочего хода 8 или через канал 9 камеру обратного хода 10. Камеры 8 и 10 разделены поршнем-ударником 11, периодически соударяющимся с буровым инструментом 12, и поочередно сообщаются с атмосферой посредством канала 13.

В воздухораспределительном устройстве 5 выполнен канал 14, пропускающий сжатый воздух через механизм поворота 15 и канал 16 в поршневую камеру 17 пневмоцилиндра 18, выполненного в виде расточки в корпусе 1 воздушного крана 2 и имеющего отверстия 19. Поршень 20 поджат размещенными в концах пневмоцилиндра амортизаторами 21 и 22, выполненными, например, в виде цилиндрических пружин. Пневмоцилиндр имеет крышку 23, жестко соединенную со штоком 24 и подвижно соединенную с помощью стопорных болтов 26 с корпусом 1 воздушного крана 2.

Стопорные болты 26 (фиг. 2) входят в отверстия в крышке 23 и соединяются с вкладышами 27, скользящими вдоль направляющих пластин 28, расположенных в пазах корпуса 1 воздушного крана 2 (фиг. 1) и прижатых к вкладышам 27 с помощью амортизационных прокладок 29, выполненных из упругоэластичного материала, чем

обеспечивает удерживание рукоятки 25 от проворота.

Перфоратор в режиме устойчивого бурения работает следующим образом.

Сжатый воздух через воздушный кран 2,

канал 4, воздухораспределительное устройство 5 и канал 7 попадает в камеру рабочего хода 8. В этот момент давление в камере обратного хода 10 и в поршневой камере 17 равно атмосферному, поэтому зазор между

крышкой 23 и корпусом 1 воздушного крана 2 минимален. Возрастающее в камере 8 давление сжатого воздуха разгоняет поршень- ударник 11 в сторону бурового инструмента 12, а корпус 3. перфоратора начинает двигаться в противоположном направлении. При своем рабочем движении поршень- ударник 11 сначала отсекает объем камеры 10 и начинает его сжимать, при этом сообщает камеру 8 через канал 13 с атмосферой

и затем наносит удар по инструменту 12.

Падение давления в камере 8 и возрастание давления ь камере 10 в определенный момент времени приводит к перекидке клапана 6 и к перераспределению потока

ужатого воздуха, который начинает поступать через канал 9 в камеру обратного хода 10, а через каналы 14 и 16 - в камеру 17 лневмоцилиндра18.

Возрастающее давление сжатого воздуха в камере 10 приводит поршень-удар- ник 11 в движение в сторону от бурового инструмента 12, а корпус 3 перфоратора - в сторону к буровому инструменту, при этом одновременно возрастающее давление сжатого воздуха в камере 17 заставляет поршень 20 с рукояткой 25 выдвигаться и таким образом зазор между крышкой 23 пневмоцилиндра и корпусом 1 воздушного крана 2 увеличивается, а скорость перемещения рукоятки управления 25 относитель- но бурового инструмента 12 (неподвижной Земли) при обратном ходе поршня-ударника 11 получается близкой к нулю.

При своем обратном движении поршень-ударник 11 сначала отсекает объем камеры 8 и начинает его сжимать, при этом сообщает камеру 10 через канал 13с атмосферой, а затем тормозит воздушной подушкой в камере рабочего хода. Падение давления в камере 10 и возрастание давле- ния в камере 8 в определенный момент времени приводит к перекидке клапана 6 и к перераспределению потока сжатого воздуха, который начинает поступать через канал 7 в камеру 8. Давление сжатого воздуха в камере 17 пневмоцилиндра падает благодаря ее сообщению с атмосферой через отверстие 19 и канал 13 перфоратора а под действием постоянного осевого усилия (вес пневмоцилиндра плюс усилие нажатия), приложенного к перфоратору, поршень 20 перемещается в сторону бурового инструмента. Возрастающее давление сжатого воздуха в камере 8 приводит поршень-ударник 11 в движение в сторону бурового инс- трумента 12, а корпус 13 перфоратора - в противоположную сторону, в результате чего зазор между крышкой 23 пневмоцилиндра и корпусом 1 воздушного крана 2 уменьшается. В результате сложения скоро- стей движения осевая скорость рукоятки уп- равления 25 относительно бурового инструмента 12 (неподвижной Земли) при рабочем ходе поршня-ударника 11 получается близкой к нулю.

При своем возвратно-поступательном движении поршень-ударник 11 генерирует с помощью механизма поворота 15 вращательное движение бурового инструмента 12, передавая ему определенное значение крутящего момента. Возникновение последнего происходит неравномерно: во- первых, только при обратном движении поршня-удзрника 11; во-вторых, неравномерно изменяется значение момента сопротивления. В целом это приводит к возникновению поперечных сил (а значит, и вибраций), передаваемых с корпуса 1 воздушного крана 2 на крышку 23 рукоятки 25 через упругие прокладки 29 в значительно ослабленном виде. Продольное перемещение болтов 26 и вкладышей 27 происходит в пазах, боковые стенки которых выполнены из подвижных направляющих пластин 28, снижающих износ подвижной и неподвижной частей перфоратора.

Таким образом, пневматический цилиндр 18 гасит синусоидальные продольные и поперечные колебания скорости перемещения рукоятки управления 25 относительно бурового инструмента в течение обратного и рабочего ходов ударника и при возникающей неравномерности момента сопротивления, что позволяет значительно снизить вибрацию рукоятки 25.

Снижение вибраций особенно эффективно при бурении вертикально вниз с небольшим усилием нажатия. При этом снижение уровня виброскорости особенно значительно на частотах, близких к основной частоте работы пневматической машины ударного действия.

Использование амортизаторов, например цилиндрических пружин 21 и 22, позво- ля-ет избежать соударений в режиме извлечения бура из шпура и регулирует совместно с отверстиями 19 скорость перемещения рукоятки управления 25 относм- тельно корпуса 3 в зависимости от прикладываемого осевого усилия (усилия нажатия).

Совокупность указанных технических параметров позволяет довести вибрационную характеристику машин до уровня сани- тарно-гигиенических норм при 8-ми часовом непрерывном воздействии локальной вибрации. При этом снижается возможность возникновения профессиональных заболеваний, связанных с вибрацией.

Формула изобретения Перфоратор по авт. св. № 1661401, отличающийся тем, что, с целью повышения эффективности виброзащиты рукоятки за счет снижения ее вибрации и амплитуды колебаний в продольном и поперечном направлениях, стопорные болты связанной с рукояткой крышки зафиксированы в пазах корпуса воздушного крана посредством вкладышей, направляющих пластин и амортизационных прокладок, при этом вкладыши установлены с возможностью осевого перемещения между направляющими пластинами, которые охватывают амортизационные прокладки.

&

5

22

18

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Перфоратор | 1989 |

|

SU1661401A1 |

| ПЕРФОРАТОР (ВАРИАНТЫ) | 2022 |

|

RU2798191C1 |

| Перфоратор | 1990 |

|

SU1710719A1 |

| Импульсный податчик бурового инструмента | 2015 |

|

RU2620657C1 |

| Перфоратор | 1987 |

|

SU1469116A1 |

| Перфоратор с виброзащитным устройством | 1983 |

|

SU1121416A1 |

| Перфоратор | 1984 |

|

SU1218097A1 |

| Перфоратор | 1984 |

|

SU1162961A1 |

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК | 2003 |

|

RU2244828C1 |

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК | 1987 |

|

RU2020053C1 |

Использование: бурение шпуров при производстве строительных и горных работ. Сущность изобретения: перфоратор содержит корпус с камерами рабочего и обратного ходов, воздушный кран, воздухораспределительное устройство с клапаном, рукоятку управления, соединенную с пневмоцилиндром. выполненным в виде расточки в корпусе воздушного крана, постоянно связанным через канал с кам рой обратного хода. Стопорные болты крь.шки пневмоцилиндра зафиксированы в naa.ix с помощью вкладышей, выполненных с возможностью скольжения между направляющими пластинами, поджатыми амортизационными прокладками, расположенными в пазах корпуса пневмоцилиндра, что обеспечивает повышение эффективности виброзащиты рукоятки управления за счет снижения ее виброскорости и амплитуды колебаний в продольном и поперечном направлениях. 2 ил.

Фиг. 2

| Перфоратор | 1989 |

|

SU1661401A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-23—Публикация

1990-06-11—Подача