Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| КАБЛУК ДЛЯ ОБУВИ | 2000 |

|

RU2165729C1 |

| УСТРОЙСТВО для ЦЕНТРИРОВАНИЯ НАБОЙКИ И НИЖНЕЙ ЧАСТИ КАБЛУКА НА МАШИНАХ ДЛЯ ПРИБИВКИ НАБОЙКИ | 1968 |

|

SU217233A1 |

| Машина для прибивки набойки и крокуля женской обуви на высоком каблуке | 1958 |

|

SU118332A1 |

| НАБОЙКА ДЛЯ КАБЛУКА ОБУВИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2085097C1 |

| ГЕЛЕНОК ДЛЯ АМОРТИЗИРУЮЩЕЙ СРЕДНЕ- И ВЫСОКОКАБЛУЧНОЙ ОБУВИ | 2010 |

|

RU2438542C1 |

| Оправка для изготовления набойки из пластмассы на каблуке | 1976 |

|

SU624597A2 |

| Клеевая обувь | 1984 |

|

SU1741757A1 |

| Устройство для прикрепления каблука к обуви | 1985 |

|

SU1279588A1 |

| УСТРОЙСТВО ДЛЯ БЫСТРОЙ СМЕНЫ НАБОЙКИ | 1991 |

|

RU2008778C1 |

| НЕСКОЛЬЗЯЩАЯ НАБОЙКА ДЛЯ ОБУВИ | 2017 |

|

RU2719141C1 |

Использование: в легкой л ромышленно- сти и бытовом обслуживании для ремонта обуви. Сущность изобретения состоит в том, что в способе ремонта изношенной части каблука производят зачистку набоечной поверхности каблука. Прикрепляют к боковой поверхности каблука ограничитель для формирования набойки, охватывающий каблук по всему периметру. Размещают армирующие элементы в виде гвоздей на набоечной поверхности с зазором между шляпками и набоечной поверхностью. Формирование ходовой поверхности набойки осуществляют путем закрепления на ограничителе пла- стины с отверстием для заполнения формовочной массой. После этого осуществляют литье формовочной массы. Ограничитель для формования набойки выполняют в виде металлической ленты. 3 ил.

Изобретение относится к обувной промышленности, а именно к способам крепления набоек при ремонте обуви, и может быть использовано в бытовом обслуживании и легкой промышленности.

Известны способы крепления набоек - гвоздевой, скобочный, шпилечный, штифтовой, клеевой, гвозде-клеевой, скобо чно-кле- евой, клеешпилечный, в которых используются в качестве крепителей гвозди, клей, шпильки, скобы или их комбинация.

Однако при использовании данных способов прикреплении набойки происходит металлическими крепителями, которые, пройдя через толщу набойки, закрепляются в каблуке, что не обеспечивает достаточной прочности скрепления. При этом пробивание материала набойки значительно снижает ей прочность, а применение металлических крепителей ведет к утяжелению обуви. Кроме того, после прикрепления набойки требуется обрезка излишков и целый ряд других вспомогательных операций.

Наиболее близким к изобретению является способ ремонта изношенной части каблука эпоксидным клеем, замешанным со стальными опилками. Изношенный участок каблука перед нанесением клея зачищают, сбоку приклеивают липкую ленту и в получившееся углубление заливают массу.

Однако за счет необходимости времени для отверждения применяемого токсичного эпоксидного клея увеличивается длительность технологического процесса ремонта при низкой надежности крепления и качестве ремонта.

Целью изобретения является повышение надежности крепления, улучшения качества ремонта.

Указанная цель достигается тем, что из технологического процесса ремонта исклю2

СО

ел ел

ON

чается часть операций (нанесение клея на неходовую поверхность каблука и набойки, сушка, обрезка излишков набойки), использование оборудования (ОМ-2-Р, ЗВ-2-0) за счет того, что набойка одновременно изготавливается и прикрепляется непосредственно на каблук методом литья. Все это в совокупности значительно повышает надежность крепления, упрощает технологию ремонта и улучшает его качество, снижает себестоимость.

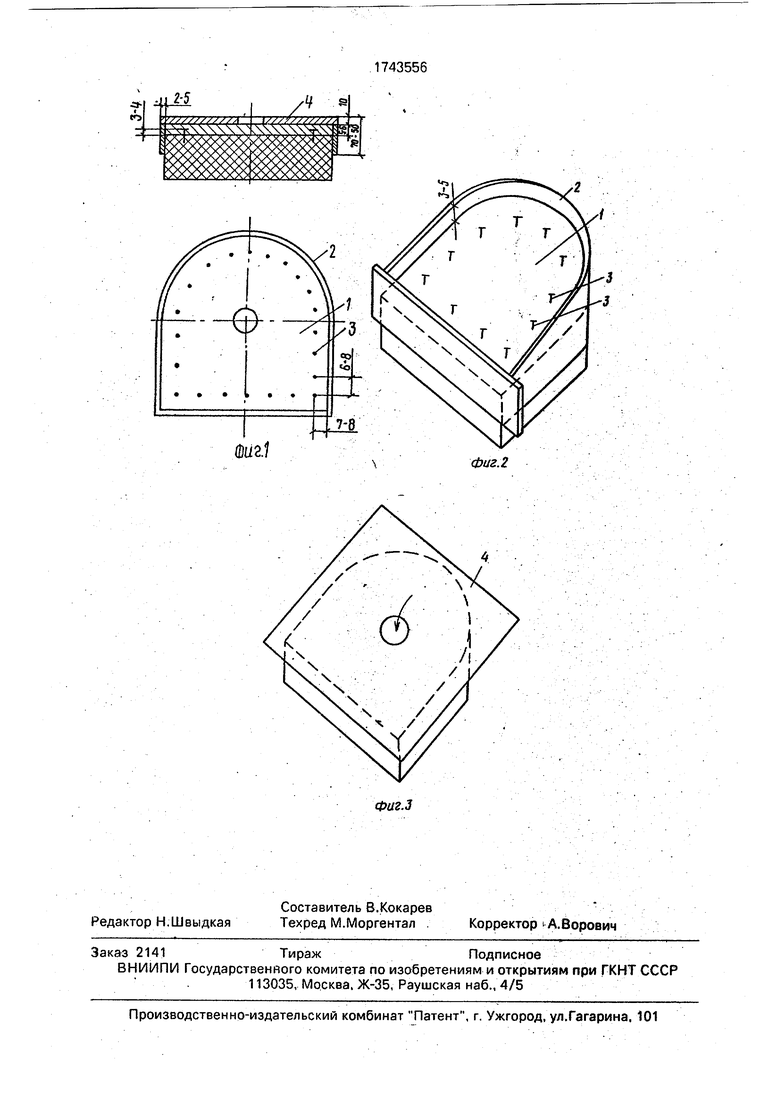

Указанная цель достигается тем, что одновременно с литьем набойки необходимой формы и размеров с армирующими элементами осуществляют ее прикрепление на каблук, при этом формирование ходовой поверхности набойки осуществляют путем закрепления на ограничителе пластины с отверстием для заполнения формовочной массой.

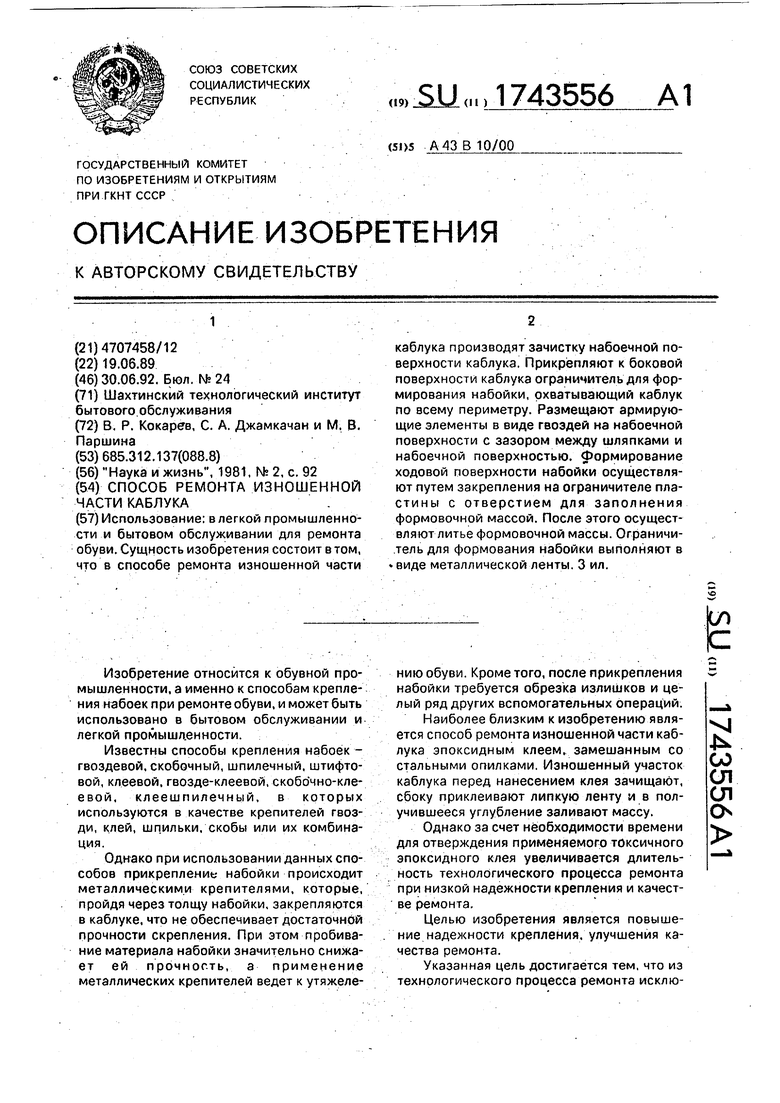

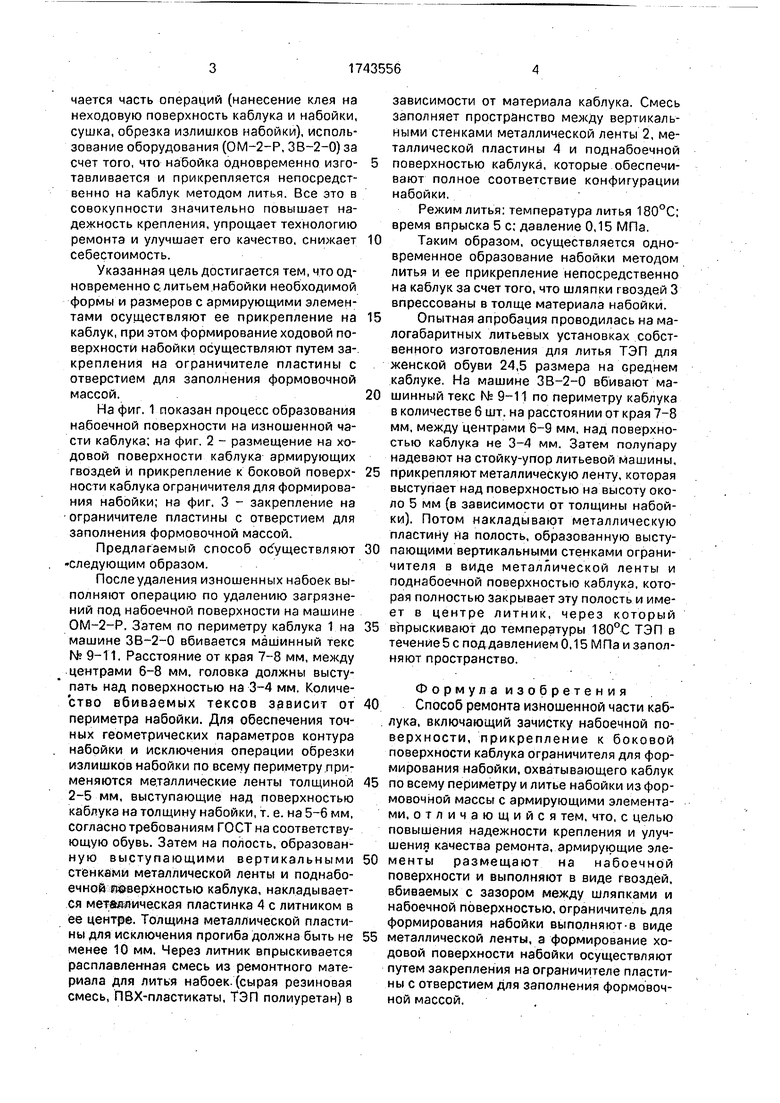

На фиг. 1 показан процесс образования набоечной поверхности на изношенной части каблука; на фиг. 2 - размещение на ходовой поверхности каблука армирующих гвоздей и прикрепление к боковой поверхности каблука ограничителя для формирования набойки; на фиг. 3 - закрепление на ограничителе пластины с отверстием для заполнения формовочной массой.

Предлагаемый способ осуществляют следующим образом.

Послеудаления изношенных набоек выполняют операцию по удалению загрязнений под набоечной поверхности на машине ОМ-2-Р. Затем по периметру каблука 1 на машине ЗВ-2-0 вбивается машинный текс № 9-11. Расстояние от края 7-8 мм, между центрами 6-8 мм, головка должны выступать над поверхностью на 3-4 мм. Количество вбиваемых тексов зависит от периметра набойки. Для обеспечения точных геометрических параметров контура набойки и исключения операции обрезки излишков набойки по всему периметру применяются металлические ленты толщиной 2-5 мм, выступающие над поверхностью каблука на толщину набойки, т. е. на 5-6 мм, согласно требованиям ГОСТ на соответствующую обувь. Затем на полость, образованную выступающими вертикальными стенками металлической ленты и поднабо- ечной теверхностью каблука, накладывается металлическая пластинка 4 с литником в ее центре. Толщина металлической пластины для исключения прогиба должна быть не менее 10 мм, Через литник впрыскивается расплавленная смесь из ремонтного материала для литья набоек, (сырая резиновая смесь, ПВХ-пластикаты, ТЭП полиуретан) в

зависимости от материала каблука. Смесь заполняет пространство между вертикальными стенками металлической ленты 2, металлической пластины 4 и поднабоечной

поверхностью каблука, которые обеспечивают полное соответствие конфигурации набойки.

Режим литья: температура литья 180°С; время впрыска 5 с; давление 0,15 МПа.

Таким образом, осуществляется одновременное образование набойки методом литья и ее прикрепление непосредственно на каблук за счет того, что шляпки гвоздей 3 впрессованы в толще материала набойки.

Опытная апробация проводилась на малогабаритных литьевых установках собственного изготовления для литья ТЭП для женской обуви 24,5 размера на среднем каблуке. На машине ЗВ-2-0 вбивают машинный текс N2 9-11 по периметру каблука в количестве 6 шт. на расстоянии от края 7-8 мм, между центрами 6-9 мм, над поверхностью каблука не 3-4 мм. Затем полупару надевают на стойку-упор литьевой машины,

прикрепляют металлическую ленту, которая выступает над поверхностью на высоту около 5 мм (в зависимости от толщины набойки). Потом накладывают металлическую пластину на полость, образованную выстулающими вертикальными стенками ограничителя в виде металлической ленты и поднабоечной поверхностью каблука, которая полностью закрывает эту полость и имеет в центре литник, через который

впрыскивают до температуры 180°С ТЭП в течение 5 с под давлением 0,15 МПа и заполняют пространство.

Формула изобретения

Способ ремонта изношенной части каблука, включающий зачистку набоечной поверхности, прикрепление к боковой поверхности каблука ограничителя для формирования набойки, охватывающего каблук

по всему периметру и литье набойки из формовочной массы с армирующими элементами, отличающийся тем, что, с целью повышения надежности крепления и улучшения качества ремонта, армирующие элементы размещают на набоечной поверхности и выполняют в виде гвоздей, вбиваемых с зазором между шляпками и набоечной поверхностью, ограничитель для формирования набойки выполняют-в виде

металлической ленты, а формирование ходовой поверхности набойки осуществляют путем закрепления на ограничителе пластины с отверстием для заполнения формовочной массой.

фаг. 2

| Наука и жизнь, 1981, № 2, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1992-06-30—Публикация

1989-06-19—Подача