Изобретение относится к машиностроению и может быть использовано в подшип- никак промышленности.

Наиболее близким к предлагаемому по технической сущности является устройство для диагностики подшипников качения, которое содержит последовательно соединен- ные вибропреобразователь, усилитель, частотный анализатор, режимный переключатель, блок определения весовых коэффициентов (блок определения вероятности дефекта), блок ввода весовых коэффициентов (блок ввода вероятности дефекта), блок перемножения, усилитель-ограничитель, сумматор, осредняющий блок и индикатор, причем второй вход блока перемножения соединен с вторым выходом режимного переключателя. Известное устройство позволяет определять вид дефекта подшипника и его величину.

К недостаткам известного устройства относятся сравнительно невысокая точность определения величины дефекта, поскольку величина дефекта в действительности пропорциональна не амплитуде вибрации, а квадрату амплитуды вибрации на информационных частотах. Кроме того, взвешенная амплитуда вибрации преобразуется в число-импульсный код в пороговых устройствах, входящих в усилитель-ограничитель, и точность в значительной степени зависит от уровня дискретизации.

Целью изобретения является повышение точности диагностики величины дефектов подшипников качения.

Поставленная цель достигается тем, что в устройство для диагностики подшипников качения, содержащее последовательно соединенные вибропреобразователь, усилитель, частотный анализатор, режимный

х| Ј. 4 СЛ О

переключатель, блок определения весовых коэффициентов, блок ввода весовых коэффициентов и блок перемножения, а также сумматор и индикатор, снабжено блоком извлечения квадратного корня и блоком воз- ведения в квадрат, который включен между вторым выходом режимного переключателя и вторым входом блока перемножения, выход которого подключен через последовательно соединенные сумматор и блок извлечения квадратного корня и индикатоРУПредлагаемое устройство позволяет с

более высокой точностью определить величину дефекта.

Технологические погрешности изготовления и сборки (дефекты) элементов подшипников качения приводят к механическим колебаниям (вибрации) объекта на информационных частотах. .На основании равенства кинетической и потенциальной энергий можно записать систему уравнений:

|Mv2+|Mvi22 +. . +|Mvin2 |МУ12:

J-MV212 +JMV222 +- + JMv2n2 Сг22:

|Mvmi2 +|Mvm22 +... +|Mvmn2 , (1)

где М - масса колеблющегося элемента подшипника качения;

Vjj - виброскорость на j-й информационной частоте при величине дефектов п;

С - упругая характеристика (жесткость) подшипника качения.

Преобразуем систему (1) и представим в виде;

kwn2 + K2V122 + ... + knvin2 п2;

K1V212 + K2V222 + ... + knV2n2

Г2

2.

(2)

klVml + K2Vm2 + ... + KnVmn rm ,

где kj - весовой коэффициент j-й информационной частоты.

Анализ системы (2) показывает, что для определения весовых коэффициентов информационных частот необходимо иметь эталонные объекты с различными величинами дефекта п, Г2,...,гт. Изменив виброскоро- сти на информационных частотах, можно составить матрицу V виброскоростей: -- - vin2

V

V11 V12 V21 V22

V2n

(3)

Vm12 Vm22 ... Vmn2

В таком случае (2) перепишется как

V К - R,(4)

где К I ki. K2kn - вектор весовых коэффициентов.

510

15

20

25

30

35

40

45

50

55

R- I П2, Г22rm2 IT- вектор дефектов.

Вектор весовых коэффициентов может быть определен с помощью процедуры псевдообразования матрицы V при любом соотношении m и n(m n, m n, m п):

К V+ R,(5)

где V+ - псевдообратная матрица по отношению к матрице V.

В случае, когда m n, псевдообратная матрица тождественна обратной матрице: V+ V 1.

Процедура определения весовых коэффициентов выполняется в режиме Обучение.

Такая обработка информации в режиме диагностики и режиме обучения значительно повышает точность диагностики, поскольку наиболее точно отражает физику процессов при появлении дефектов элементов подшипников с учетом энергетического подхода. Процедура определения величины дефекта, предложенная в известных устройствах, как сумма взвешенных амплитуд вибрации, может быть использована в качестве первого приближения и, следовательно, будет иметь большую погрешность при проведении диагностики.

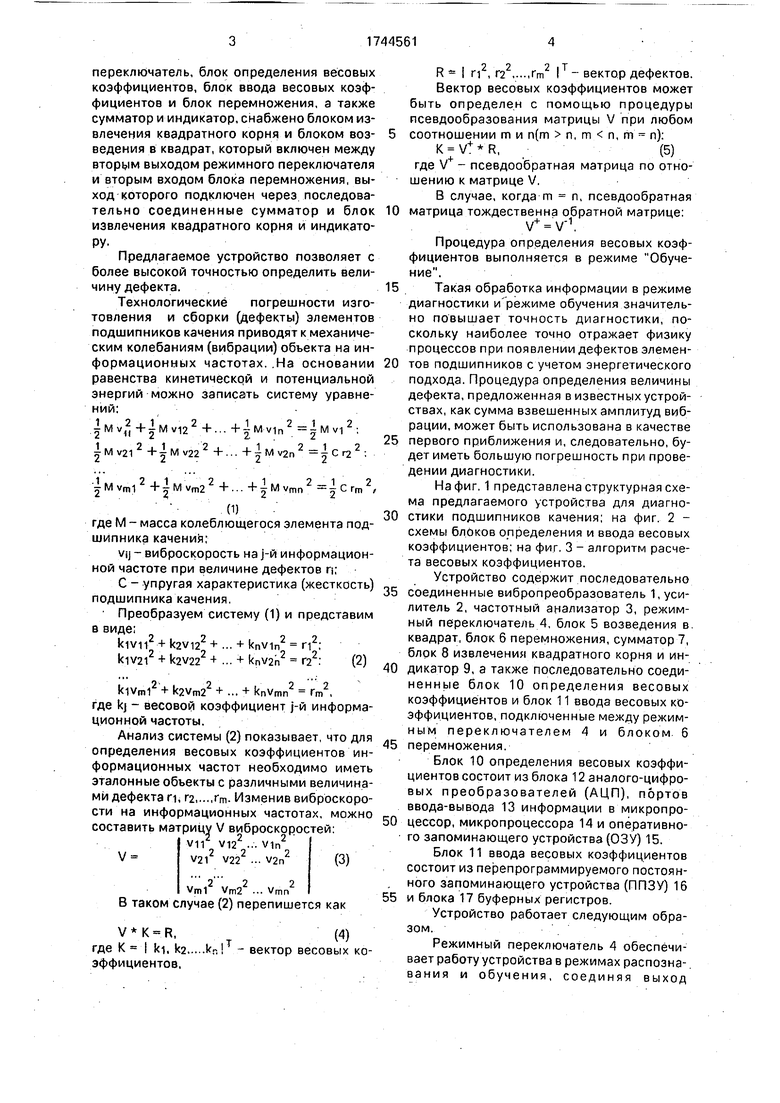

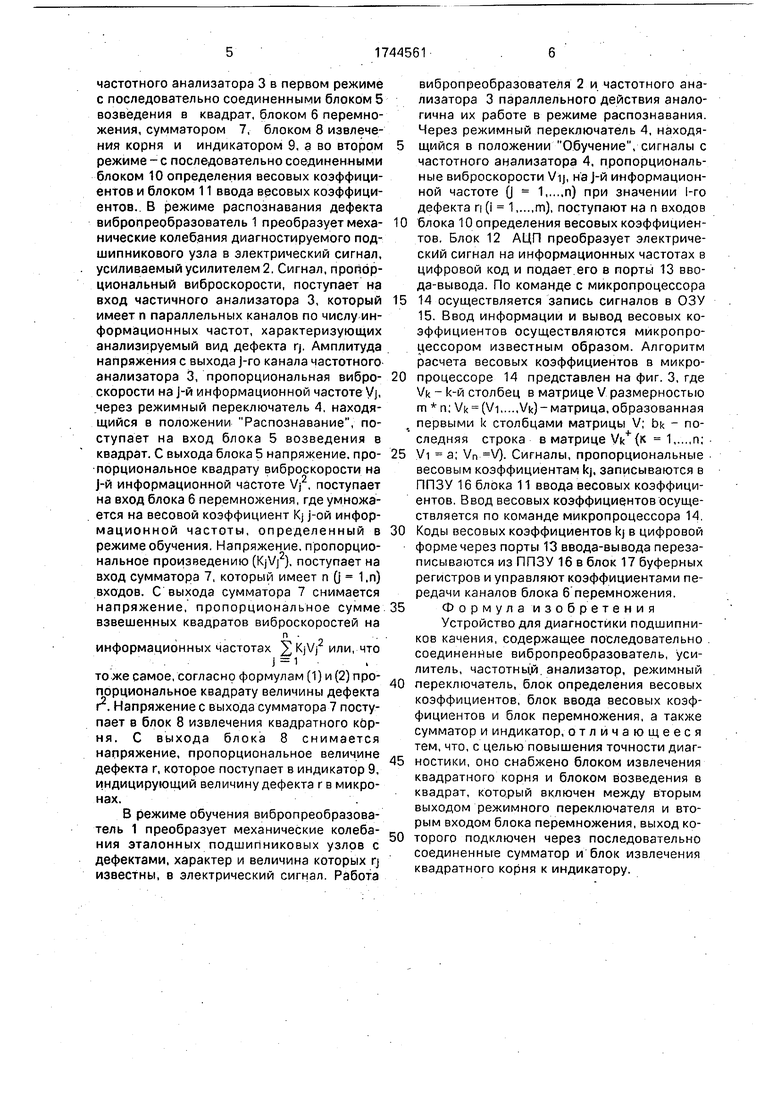

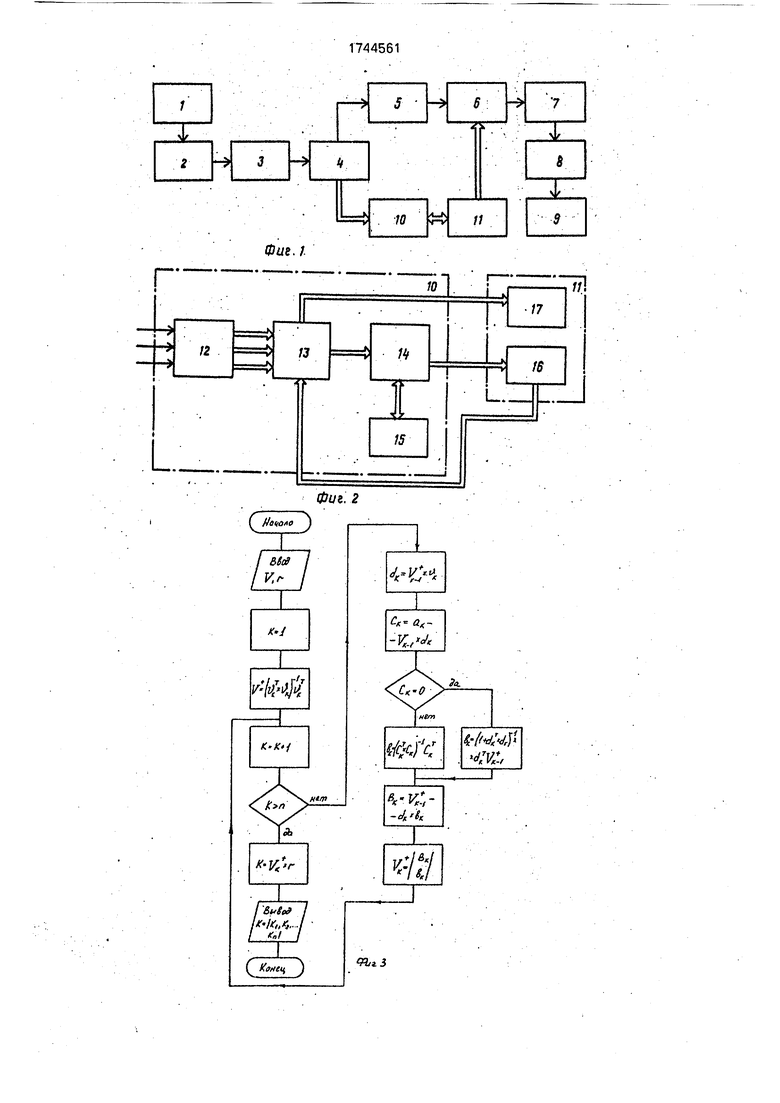

На фиг. 1 представлена структурная схема предлагаемого устройства для диагностики подшипников качения; на фиг. 2 - схемы блоков определения и ввода весовых коэффициентов; на фиг, 3 - алгоритм расчета весовых коэффициентов.

Устройство содержит последовательно соединенные вибропреобразователь 1, усилитель 2, частотный анализатор 3, режимный переключатель 4, блок 5 возведения в квадрат, блок 6 перемножения, сумматор 7, блок 8 извлечения квадратного корня и индикатор 9, а также последовательно соединенные блок 10 определения весовых коэффициентов и блок 11 ввода весовых коэффициентов, подключенные между режимным переключателем 4 и блоком 6 перемножения.

Блок 10 определения весовых коэффициентов состоит из блока 12 аналого-цифро- вых преобразователей (АЦП), портов ввода-вывода 13 информации в микропроцессор, микропроцессора 14 и оперативного запоминающего устройства (ОЗУ) 15.

Блок 11 ввода весовых коэффициентов состоит из перепрограммируемого постоянного запоминающего устройства (ППЗУ) 16 и блока 17 буферных регистров.

Устройство работает следующим образом.

Режимный переключатель 4 обеспечивает работу устройства в режимах распозна- вания и обучения, соединяя выход

частотного анализатора 3 в первом режиме с последовательно соединенными блоком 5 возведения в квадрат, блоком 6 перемножения, сумматором 7, блоком 8 извлечения корня и индикатором 9, а во втором режиме - с последовательно соединенными блоком 10 определения весовых коэффициентов и блоком 11 ввода весовых коэффициентов. В режиме распознавания дефекта вибропреобразователь 1 преобразует механические колебания диагностируемого подшипникового узла в электрический сигнал, усиливаемый усилителем 2. Сигнал, пропорциональный виброскорости, поступает на вход частичного анализатора 3, который имеет п параллельных каналов по числу информационных частот, характеризующих анализируемый вид дефекта rj. Амплитуда напряжения с выхода j-ro канала частотного анализатора 3, пропорциональная виброскорости на J-й информационной частоте Vj, через режимный переключатель 4, находящийся в положении Распознавание, поступает на вход блока 5 возведения в квадрат. С выхода блока 5 напряжение, пропорциональное квадрату виброскорости на j-й информационной частоте Vj2, поступает на вход блока 6 перемножения, где умножается на весовой коэффициент Kj j-ой информационной частоты, определенный в режиме обучения. Напряжение, пропорциональное произведению (KjVj2), поступает на вход сумматора 7, который имеет rt Q 1.п) входов. С выхода сумматора 7 снимается напряжение, пропорциональное сумме взвешенных квадратов виброскоростей на

п

информационных частотах 2 KjVj или, что

j 1

то же самое, согласно формулам (1) и (2) пропорциональное квадрату величины дефекта г. Напряжение с выхода сумматора 7 поступает в блок 8 извлечения квадратного корня. С выхода блока 8 снимается напряжение, пропорциональное величине дефекта г, которое поступает в индикатор 9, индицирующий величину дефекта г в микронах.

В режиме обучения вибропреобразователь 1 преобразует механические колебания эталонных подшипниковых узлов с дефектами, характер и величина которых rj известны, в электрический сигнал. Работа

вибропреобразователя 2 и частотного анализатора 3 параллельного действия аналогична их работе в режиме распознавания. Через режимный переключатель 4, находя- 5 щийся в положении Обучение, сигналы с частотного анализатора 4. пропорциональные виброскорости Vij, на j-й информационной частоте () - 1п) при значении 1-го

дефекта n (i 1m), поступают на п входов

0 блока 10 определения весовых коэффициентов. Блок 12 АЦП преобразует электрический сигнал на информационных частотах в цифровой код и подает его в порты 13 ввода-вывода. По команде с микропроцессора

5 14 осуществляется запись сигналов в ОЗУ 15. Ввод информации и вывод весовых коэффициентов осуществляются микропроцессором известным образом. Алгоритм расчета весовых коэффициентов в микро0 процессоре 14 представлен на фиг. 3, где Vk - k-й столбец в матрице V размерностью m n; Vk (Vi,...,Vic)-матрица, образованная первыми k столбцами матрицы V; bk - последняя строка в матрице Vk (к 1п;

5 Vi a; Vn V). Сигналы, пропорциональные весовым коэффициентам kj. записываются в ППЗУ 16 блока 11 ввода весовых коэффициентов. Ввод весовых коэффициентов осуществляется по команде микропроцессора 14

0 Коды весовых коэффициентов kj в цифровой форме через порты 13 ввода-вывода перезаписываются из ППЗУ 16 в блок 17 буферных регистров и управляют коэффициентами передачи каналов блока 6 перемножения.

5 Формула изобретения

Устройство для диагностики подшипников качения, содержащее последовательно соединенные вибропреобразователь, усилитель, частотны.й анализатор, режимный

0 переключатель, блок определения весовых коэффициентов, блок ввода весовых коэффициентов и блок перемножения, а также сумматор и индикатор, отличающееся тем, что, с целью повышения точности диаг5 ностики, оно снабжено блоком извлечения квадратного корня и блоком возведения в квадрат, который включен между вторым выходом режимного переключателя и вторым входом блока перемножения, выход ко0 торого подключен через последовательно соединенные сумматор и блок извлечения квадратного корня к индикатору.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики подшипников качения | 1977 |

|

SU635404A1 |

| Устройство для диагностики подшипников качения | 1977 |

|

SU696330A1 |

| Устройство для диагностики подшипников качения | 1975 |

|

SU540186A1 |

| Устройство для диагностики подшипниковых узлов механических систем | 1982 |

|

SU1021947A1 |

| Устройство для диагностики опор электродвигателя | 1980 |

|

SU903730A1 |

| Устройство для диагностики шарикоподшипников электродвигателя | 1983 |

|

SU1177711A1 |

| Устройство для диагностики механизмов с вращающимися элементами | 1983 |

|

SU1174815A1 |

| Устройство для диагностики шарикоподшипников | 1978 |

|

SU721696A1 |

| Устройство для диагностики подшипников | 1989 |

|

SU1698669A1 |

| СПОСОБ КОМПЛЕКСНОЙ ВИБРОДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104510C1 |

Изобретение относится к шарикоподшипниковой промышленности и может быть использовано для диагностики подшипников качения и определения вида дефектов и их величины. Целью изобретения является повышение точности диагностики величины дефектов подшипников качения. Это достигается тем, что в устройство для диагностики подшипников качения, содержащее вибропреобразователь, усилитель, частотный анализатор параллельного типа, режимный переключатель, блок определения весовых коэффициентов, блок ввода весовых коэффициентов, блок перемножения, сумматор и индикатор, дополнительно введены блок возведения в квадрат и блок извлечения квадратного корня. Это позволяет повысить точность диагностирования за счет уточнения функциональных зависимостей между амплитудой вибрации и значением дефекта. 3 ил.

| Устройство для диагностики подшипников качения | 1977 |

|

SU635404A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-15—Подача