тетических жирных кислот с моноэтаноламином и ок- - сиэтилированиьми алкил- феналами, взятых в соотношении 5:1:3 (ингибитор коррозии ИКБ-4В) 15-20 КОГООстальное

КОПВ должен соответствовать следующим нормам: плотность 0,84 - 0,88 г/см, фракционный состав (температура начала кипения 120 С, температура конца кипения 290°С, температура самовоспламенения 260°С). По химическому составу КОПБ представляет собой смесь технических спиртов, эфи- ров и кислородсодержащих соединений, об.%: технические спирты 30-40, эфи- ры 30-40, кислородсодержащие соединения 20-40.

По степени воздействия на организм КОПБ относится к третьему классу умеренно опасных веществ ПДК его в воздухе рабочей зоны 10 мг/м3.

Косвенным показателем пригодности высокоокнсленного битума для приготовления раствора служит температура его размягчения, определяемая по методу кольцо-шар и которая должна быть в пределах 135-155 С при пенетрации

10

15

20

не более 5 мл.

Приготовление раствора выполняется в следующем порядке. В набранный объем КОПБ при перемешивании последовательно вводят битум и после его растворения реагент ИКБ-4В. Смесь тщательно перемешивают до однородного состояния. В зависимости от конкретных задач, решаемых с помощью раствора, он может быть утяжелен, облегчен или эмульгирован.

Применение в растворе таких компонентов, как ИКБ-4В и КОПБ позволяет существенно упростить технологию приготовления раствора за счет повышения скорости растворения его компонентов. При этом процесс ведется при температуре не. более 40еС вместо 70-80° С при известной технологии.

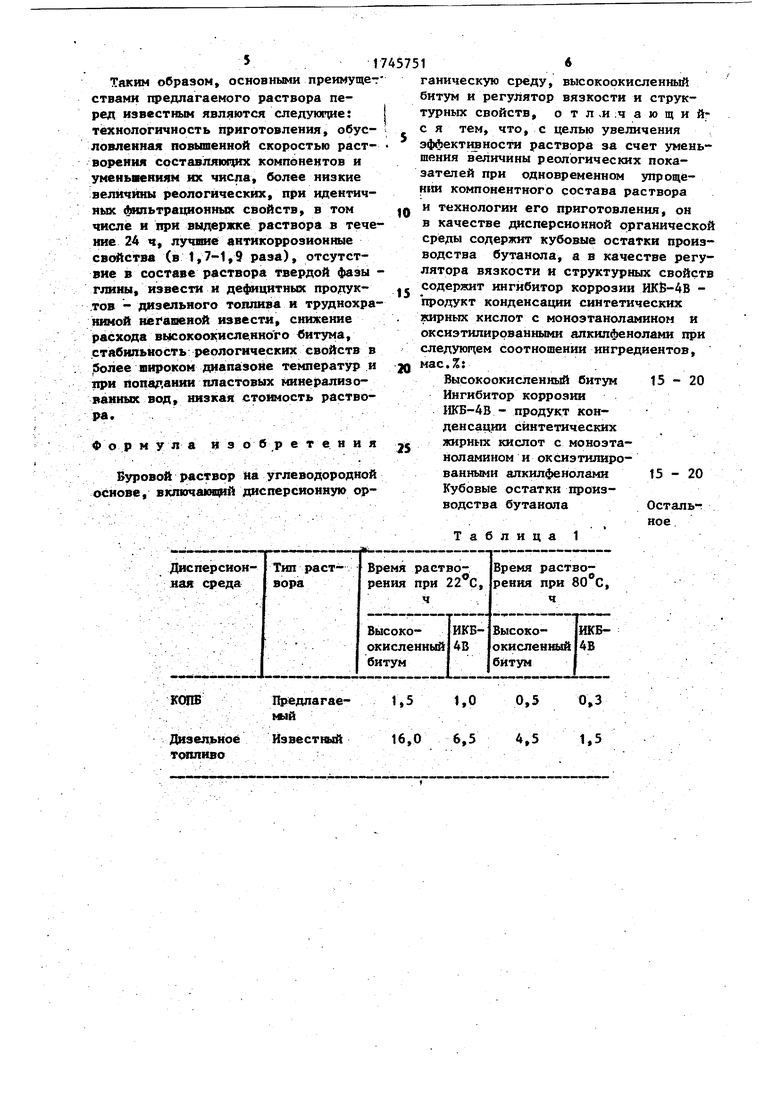

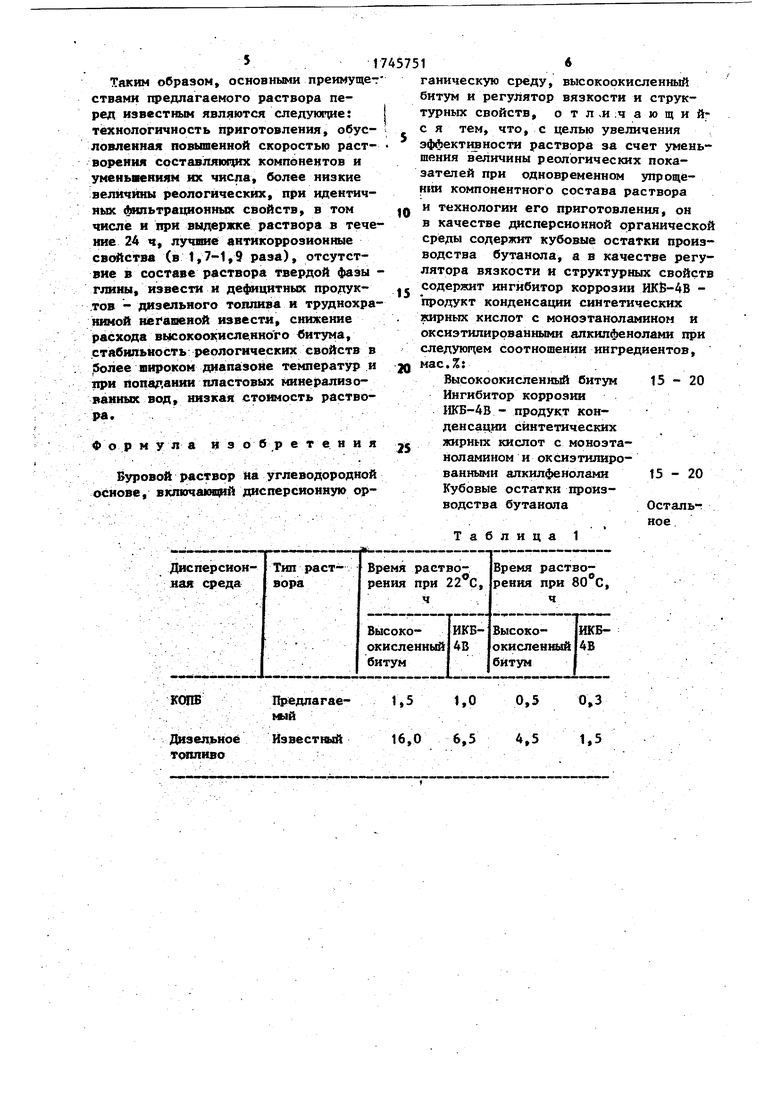

В табл. 1 представлены сравнительные данные по растворению битума и ЙКБ-4В а дисперсионных средах известного и предлагаемого растворов при перемешивании со скоростью 400 об/мин при 22 и 80°С.

Анализ данных табл. 1 показывает, что растворимость битума и ИКБ-4В в дисперсионной среде предлагаемого бурового раствора при обеих температуг

1745751

pax соответственно в 10,5 и 6,5-5 раз выше, чем в среде прототипа.

Пример 1. В 600 г КОПБ вво- е дят 160 г высокоокисленного битума и 150 г ИКБ-4В при перемешивании до по-, лучения однородного состояния.

Пример 2.В 645 г КОПБ вводят 180 г окисленного битума и 175 г ИКБ-4В при перемешивании до получения однородного состояния.

Пример 3. В 600 г КОПБ вводят 200 г битума и 200 г ИКВ-4В при перемешивании до получения однородного состояния.

В табл. 2 и 3 соответственно приведены составы и результаты лабораторных испытаний предлагаемого и известного растворов.

Из табл. 2 и 3 видно, что раствор, содержащий компоненты нижнего предела (состав 4)s характеризуется низкой седиментационной устойчивостью и по- вышеннон фильтруемостью. Раствор , содержащий компоненты выше верхнего : . предела (состав 5), обладает чрезмерно высокими реологическими свойствами.

Предлагаемый раствор по сравнению с известным обладает меньшими показа- телями реологических (при идентичных фильтрациях) свойств и в явно меньшей степени подвержен структурированию во времени. По антикоррозионным свойствам предлагаемый раствор в 1,7-1,9 35 раза превосходит известный.

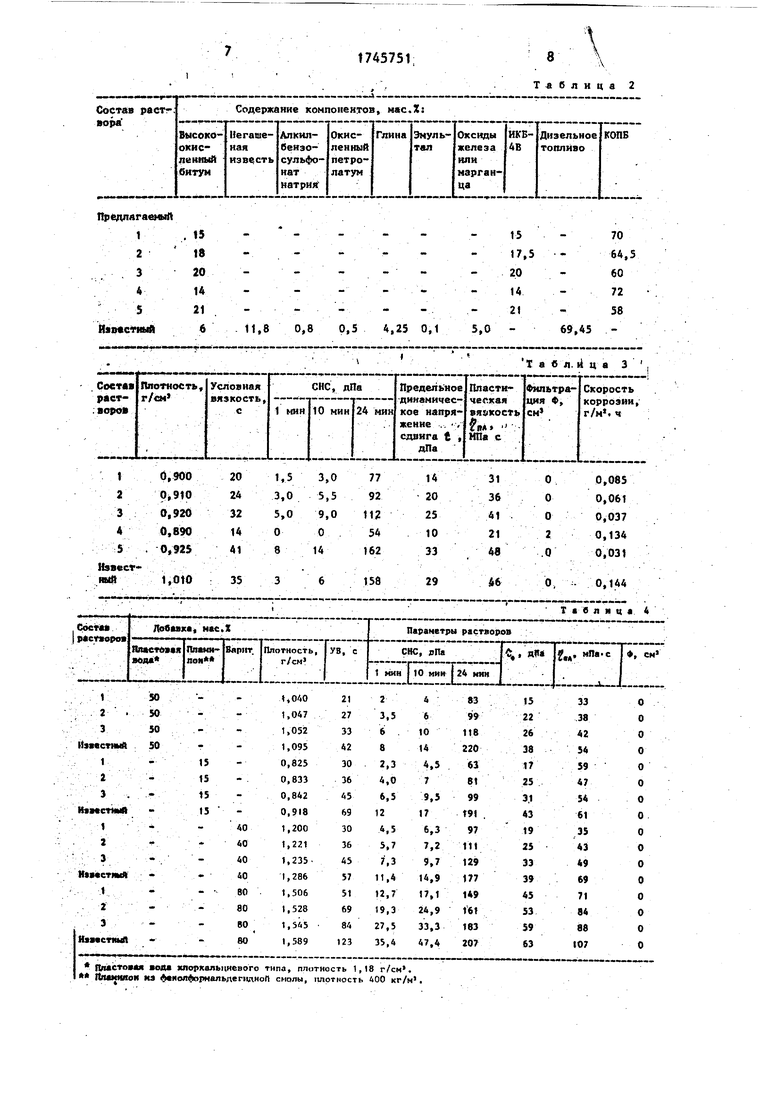

В табл. 4 приведены результаты лабораторных испытаний предлагаемого и известного растворов при добавке в них пластовой минерализованной воды, 40 облегчающего и утяжеляющего агентов.

Из табл. 4 видно, что указанные добавки существенно не изменяют реологические свойства предлагаемого раствора (составы 1-3) в отличие от из-- 45 вестного, у которого для регулирования вышеупомянутых показателей требуется дополнительный расход химреагентов

2S

SO

SS

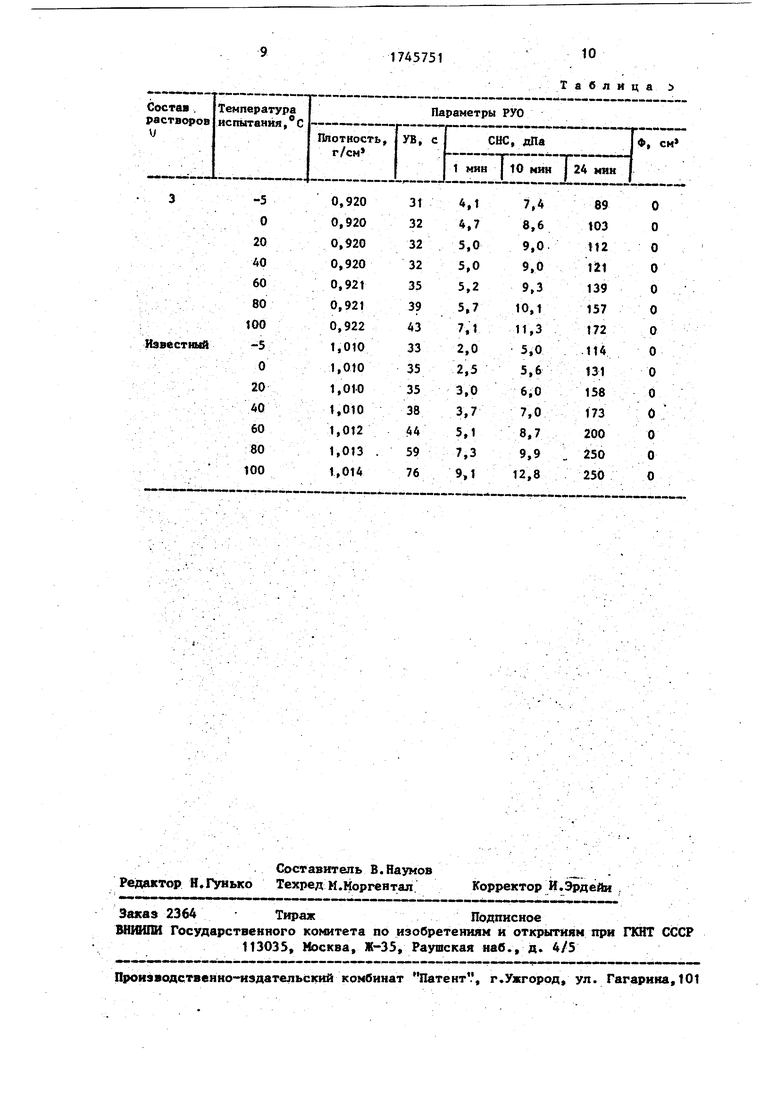

В табл. 5 изложены результаты лабораторных тепловых испытаний предлагаемого и известного растворов.

При этом сравниваемые растворы выдерживают 2 ч при каждой температуре указанного диапазона, затем охлаждают, до 20 С и после перемешивания определяют параметры на стандартных лабораторных приборах.

В табл. 5 изложены результаты лабораторных тепловых испытаний предлагаемого и известного растворов.

При этом сравниваемые растворы выдерживают 2 ч при каждой температуре указанного диапазона, затем охлаждают, до 20 С и после перемешивания определяют параметры на стандартных лабораторных приборах.

Таким образом, основными преимущет ствами предлагаемого раствора перед известным являются следующие: технологичность приготовления, обусловленная повышенной скоростью раст- ворення составляющих компонентов и уменьшениям их числа, более низкие величины реологических, при идентичных фильтрационных свойств, в том числе и при выдержке раствора в течение 24 ч, лучшие антикоррозионные свойства (в 1,7-1,9 раза), отсутствие в составе раствора твердой фазы глины, извести и дефицитных продук- тов - дизельного топлива и труднохранимой негашеной извести, снижение расхода высокоокисленного битума, стабильность реологических свойств в более широком диапазоне температур и лри попадании пластовых минерализованных вод, низкая стоимость раствора.

Формула изобретения

Буровой раствор на углеводородной основе, включающий дисперсионную органическую среду, высокоокисленный битум и регулятор вязкости и структурных свойств, отл.ичающий- с я тем, что, с целью увеличения эффективности раствора за счет уменьшения величины реологических показателей при одновременном упрощении компонентного состава раствора и технологии его приготовления, он в качестве дисперсионной органической среды содержит кубовые остатки производства бутанола, а в качестве регулятора вязкости и структурных свойств содержит ингибитор коррозии ИКБ-4В - продукт конденсации синтетических жирных кислот с моноэтаноламином и оксиэтилированными алкилфенолами при следующем соотношении ингредиентов, мас.%:

Высокоокисленный битум 15-20 Ингибитор коррозии ИКБ-4В - продукт конденсации синтетических жирных кислот с моноэтаноламином и оксиэтилированными алкилфенолами 15-20 Кубовые остатки производства бутанола

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор на углеводородной основе | 1982 |

|

SU1108097A1 |

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

| Способ обработки промывочных жидкостей на водной основе | 1982 |

|

SU1044625A1 |

| Смазочная композиция для обработки бурового раствора на водной основе | 1988 |

|

SU1627554A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ | 2000 |

|

RU2162116C1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| ИНГИБИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДНИЩА АВТОКЛАВОВ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ И ДРУГИХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2400507C2 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 2004 |

|

RU2255142C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕД | 1994 |

|

RU2082825C1 |

топливо

Таблица 1

V

Таблица 2

Таблица

Авторы

Даты

1992-07-07—Публикация

1990-03-12—Подача