Изобретение относится к измерительной технике, в частности к измерению индекса корреляции углеводородного сырья, и может быть использовано на заводах технического углерода, а также на предприятиях нефтепереработки, производящих углеводородное сырье.

Известно вибрационное устройство для измерения плотности и вязкости жидкостей, содержащее полый камертонный резонатор, внутри которого размещено обтекаемое тело, устройства для возбуждения и съема колебаний,

Недостатком устройства является снижение точности измерения за счет завихрений и гидравлических потерь, возникающих в узле сочленения трубопровода с резонатором, низкая надежность работы, обусловленная сложностью конструкции.

Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является устройство для измерения плотности и вязкости жидких сред, содержащее проточный резонатор, выполненный в виде полой спирали, соединенной последовательно с трубопроводом, систем возбуждения колебаний, измерения частоты и амплитуды колебаний.

Недостатками известного технического решения являются обусловленное сложностью конструкции снижение надежности работы и точности измерения за счет дополнительных погрешностей, возникающих из-за взаимного влияния амплитудного 4 и частотного сигналов и влияния динамики

потока контролируемой жидкости, а также сложность обработки результатов измерения.

Цель изобретения - повышение точности определения индекса корреляции угле- водородного сырья путем повышения точности измерения плотности и вязкости при одновременном повышении надежности работы устройства.

Поставленная цель достигается тем, что устройство для определения индекса корреляции, содержащее блок измерения кинематической вязкости и блок измерения плотности, дополнительно снабжено блоком термостатирования, емкостью фикси- рованного уровня, средством отображения информации и вычислительно управляющим блоком. При этом блок измерения ки нематической вязкости выполнен в виде снабженной патрубком слива емкости для фиксирования объема жидкости, сообщенной посредством ламинарного гидродросселя с емкостью фиксированного уровня. Блок измерения плотности выполнен в виде снабженной патрубком слива второй емко- сти для фиксирования объема жидкости, сообщенной посредством кромки перелива со второй емкостью фиксированного уровня, снабженной патрубком слива.

Устройство содержит также гидроподъ- емник (гидролифт), выполненный в виде поплавка, размещенного внутри наливной камеры. К поплавку гидроподъемника прикреплен поплавок вытеснения. При этом вторая емкость для фиксирования объема жидкости посредством .турбулентного гид- ро дросселя сообщена с емкостью фиксированного уровня, а наливная камера гидроподъемника, выполненная в виде снабженной патрубком слива емкости фик- сированного уровня, через кромку перелива сообщена со второй емкостью фиксированного уровня. Для обеспечения возможности автоматического управления работой устройства патрубки слива емкостей для фик- сирования объема жидкости, второй емкости фиксированного уровня и наливной камеры гидроподъемника снабжены клапанами, исполнительные механизмы которых, а также средство отображения информации подключены к вычислительно-управляющему блоку.

Для повышения точности путем обеспечения узкопредельного измерения плотности устройство снабжено жестко соединенным с поплавком вытеснения дополнительным поплавком, наружный объем которого удовлетворяет соотношению

VAn-mnc// T,(1)

где тпс масса поплавков: гидроподъемника, дополнительного и вытеснения, и элементов их крепления, кг;

р-г - верхний предел диапазона изменения плотности контролируемой жидкости, кг/м .

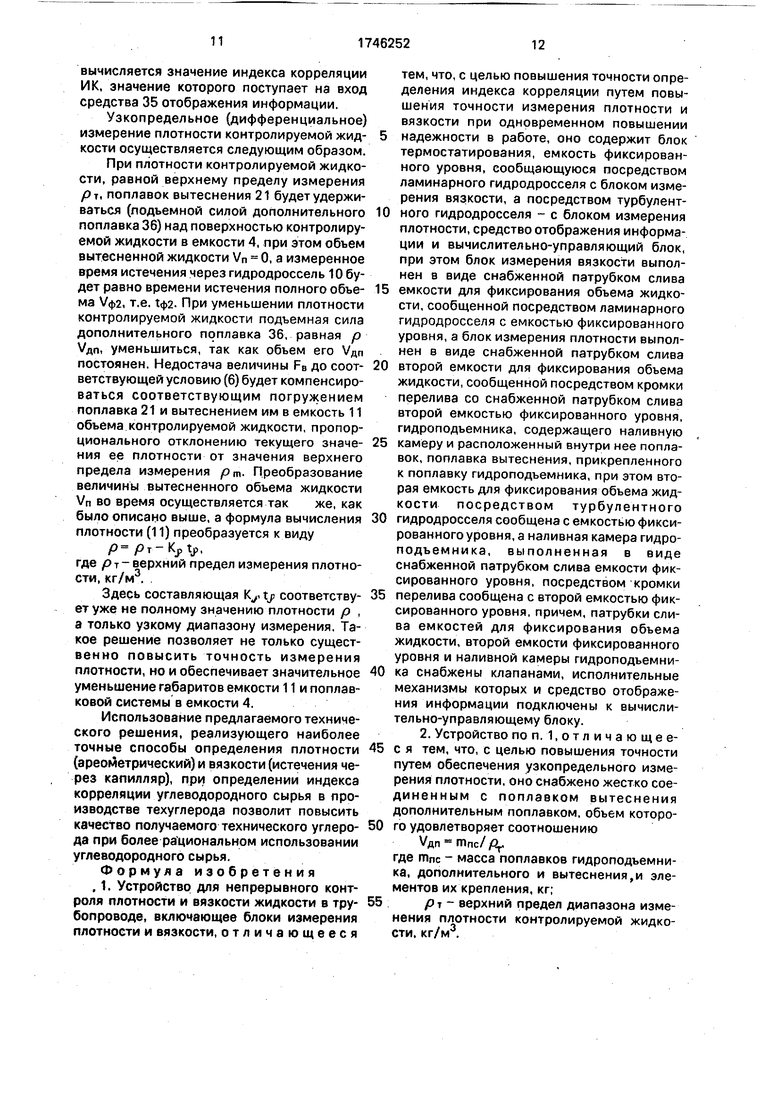

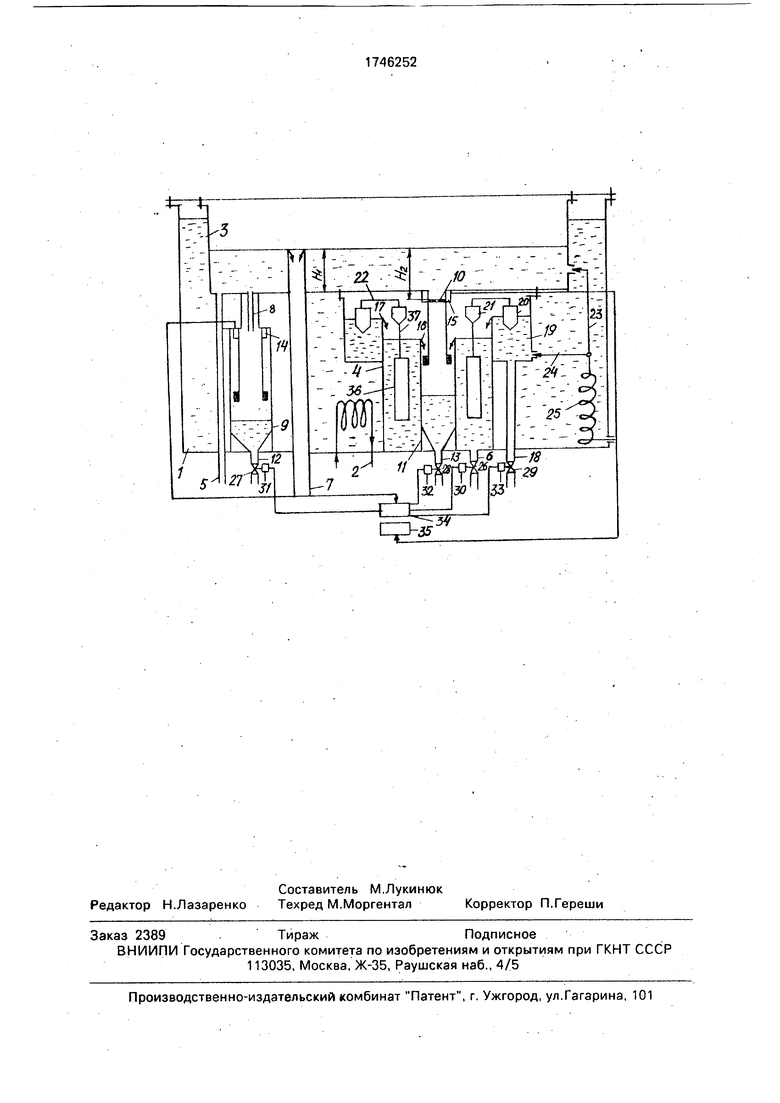

На чертеже схематически изображено устройство.

Устройство содержит блок термостатирования, выполненный, например, в виде бака 1 с теплообменником 2 (типа водяной бани). Внутри бака 1 размещены первая 3 и вторая 4 емкости фиксированного уровня, снабженные патрубками 5 и 6 слива. Емкость 3 фиксированного уровня снабжена переливным патрубком 7 и сообщается посредством ламинарного гидродросселя 8 с первой емкостью 9 для фиксирования объема жидкости, а посредством турбулентного гидродросселя 10 - с второй емкостью 11 для фиксирования объема жидкости. Емкости 9 и 11 снабжены патрубками 12 и 13 слива, а также сигнализаторами 14 и 15 уровней контролируемой жидкости в них соответственно. Вторая емкость 11 для фиксирования объема жидкости посредством кромки 16 перелива сообщена также со второй емкостью 4 фиксированного уровня, которая, в свою очередь, посредством кромки 17 перелива сообщена с выполненной в виде емкости фиксированного уровня с патрубком 18 слива наливной камерой гидроподъемника 19, внутри которой размещен поплавок гидроподъемника 20. При этом кромка 17 перелива размещена выше кромки 16 перелива. Внутри второй емкости 4 фиксированного уровня размещен поплавок 21 вытеснения, жестко соединенный посредством элементов 22 крепления с поплавком гидроподъемника 20. Подвод контролируемой жидкости в первую емкость 3 фиксированного уровня осуществлен посредством трубопровода 23, а в наливную камеру гидроподъемника 19 и через нее во вторую емкость 4 фиксированного уровня - посредством трубопровода 24. Подача контролируемой жидкости в трубопроводы 23 и 24 осуществляются посредством змеевика 25, размещенного внутри бака 1. Патрубки слива: второй емкости 16 фиксированного уровня, первой 12 и второй 13 емкостей для фиксирования объемов жидкости, наливной камеры гидроподъемника 18 снабжены клапанами 26-29, исполнительные механизмы 30-33 которых по управлению подключены к вычислительно- управляющему блоку 34. Входы сигнализаторов 14 и 15 подключены к соответствующим входам вычислительно- управляющего блока 34, выход которого

подключен к средству 35 отображения информации.

Кроме того, устройство снабжено дополнительным поплавком 36, соединенным с поплавком 21 вытеснения посредством жесткой связи 37. Причем наружный объем дополнительного поплавка 36 удовлетворяет соотношению (1).

Устройство работает следующим образом.

В исходном состоянии клапаны 26-29 патрубков слива открыты. Теплообменник 2 обеспечивает постоянное кипение жидкости, например воды, в баке 1 блока термо- статирования. Контролируемая жидкость, проходя через находящийся в слое кипящей жидкости змеевик 25, нагревается до 100°С. Из змеевика 25 контролируемая жидкость через трубопроводы 23 и 24 непрерывно подводится в первую емкость 3 фиксиро- ванного уровня и наливную камеру гидроподъемника 19. Для обеспечения постоянного обновления информации по измеряемому параметру в емкости 3 она снабжена патрубком 5 слива, проходное се- чение которого выбирается таким, чтобы оно обеспечивало слив только некоторой части контролируемой жидкости, поступающей в емкость 3 из трубопровода 23 (эта задача может быть решена путем установки на патрубке 5 клапана с ручным управлением), Этим обеспечивается постоянный пере- лив контролируемой жидкости через верхний срез переливного патрубка 7 и поддержание постоянного значения уровня Hi контролируемой жидкости в емкости 3. Таким образом, на ламинарном гидродросселе 8 создается перепад давления АР, определяемый гидростатическим давлением столба контролируемой жидкости фикси- рованной высоты Hi

,(2)

где р- плотность контролируемой жидкости, кг/м3;

а - ускорение свободного падения, м/с .

Под воздействием этого перепада происходит истечение контролируемой жидкости через ламинарный гидродроссель 8 в первую емкость 9 для фиксирования объема жидкости. Объемный расход жидкости Q при этом описывается известной формулой Пуазейля

этго-лАРПч

Q 128/ovl (3)

где I, dfl - длина и диаметр ламинарного гидродросселя соответственно, м;

v - кинематическая вязкость (м2/с) контролируемой жидкости соответственно.

Из выражения (3) с учетом подстановки формулы (2) получим

v-K,t,(4)

rno К - Я(Ь9 Н 1(СА

гдеК 1281 Vi ®

Процесс истечения контролируемой жидкости через ламинарный гидродроссель 8 происходит непрерывно, однако при открытом клапане 27 вся поступающая в емкость 9 контролируемая жидкость тут же отводится из емкости через патрубок слива 12. Измерение вязкости (измерение первой времяизмерительной схемой блока 34 времени истечения фиксированного объема контролируемой жидкости /ф1 через ламинарный гидродроссель 8) начинается с момента закрытия клапана 27 по команде вычислительно-управляющего блока 34. После достижения уровнем контролируемой жидкости в емкости 9 заданного значения Нф1 (т.е. после истечения через гидродроссель 8 фиксированного объема /ф1 контролируемой жидкости) сигнализатор 14 уровня формирует сигнал, при поступлении которого на вход блока 34 последний фиксирует значение времени истечения ty, отсчи- танного к этому моменту первой времяизмерительной схемой. Зафиксированное значение времени истечения поступит в вычислительное устройство блока 34, которое, реализовав формулу (4), вычислит значение вязкости контролируемой жидкости при 100°С v ioo и запомнит его для использования в дальнейших расчетах. После срабатывания сигнализатора 14 уровня блок 34 подает команду на открытие клапана 27 - мерная емкость 9 опорожняется и подготавливается к следующему измерению.

Аналогично создается перепад давления на турбулентном гидродросселе 10. Изменение этого перепада при неизменном значении уровня Hi в емкости 3 легко достигается соответствующим перемещением гидродросселя 10 в вертикальной плоскости. Подготовка устройства к измерению плотности контролируемой жидкости осуществляется следующим образом. Напомним, что в исходном состоянии клапаны 26, 28 и 29 открыты, поэтому вторая емкость 4 фиксированного уровня, вторая емкость 11 для фиксирования объема жидкости и наливная камера гидроподъемника 19 опорожнены (жидкость, поступающая в емкость 11 через турбулентный гидродроссель 10, а в наливную камеру 19 - через трубопровод 24, отводится соответственно через патрубки 13 и 18 слива). По команде вычислительно-управляющего блока 34 клапаны 26 и 29

закрываются, отвод жидкости, поступающей в наливную камеру 19 из трубопровода 24, прекращается, и наливная камера 19 заполняется контролируемой жидкостью. Всплывая, поплавок гидроподъемника 20 переместит вверх жестко соединенный с ним поплавок 21 вытеснения.

Достигнув высоты кромки перелива 17, контролируемая жидкость переливается через него во вторую емкость 4 фиксирован- ного уровня, из которой после ее заполнения сливается через кромку 16 перелива во вторую емкость 11 фиксирования объема жидкости через открытый клапан 28 патрубка 13 слива и отводится в слив без накопления в емкости 11. Подготовка к измерению плотности завершена. Измерение плотности начинается с подачи вычислительно-управляющим блоком 34 на исполнительный механизм 33 команды на открытие клапана 29 патрубка 18 слива наливной камеры гидроподъемника 19. Уровень жидкости в наливной камере 19 начинает снижаться (требуемая скорость снижения уровня, а следовательно, и скоро- сть опускания поплавков 20 и 21 регулируется выбором соответствующей степени открытия клапана 29). Поступление контролируемой жидкости из наливной камеры 19 во вторую емкость 4 фиксированного уров- ня прекратится и уровень контролируемой жидкдсти в ней опустится до фиксированного значения (излишек жидкости сольется через кромку 16 перелива).

Вычислительно-управляющий блок 34 формирует команды на закрытие клапана 28 и (одновременно) на включение второй вре- мяизмерительной схемы. Поплавок 21 вытеснения, по мере сливания жидкости из наливной камеры 19 плавно опускается в контролируемую жидкость, наполняющую емкость 4 фиксированного уровня, вытесняя ее в емкость 11. После того, как поплавок гидроподъемника 20 полностью выйдет из контролируемой жидкости, уходящей из наливной камеры 19 через открытый клапан 19 патрубка слива 18, весь вес конструкции, включающий поплавок гидроподъемника 20, поплавок 21 вытеснения и жестко соединяющие их элементы 22 крепления (для краткости в дальнейшем эта конструкция именуется поплавковой системой), будет удерживаться на плаву в емкости 4 только выталкивающей силой, возникающей на по- груженом в контролируемую жидкость по- плавке 21 вытеснения за счет вытеснения им некоторого количества жидкости. При этом вытесненный поплавком 21 объем жидкости перетечет из емкости 4 во вторую емкость 11 для фиксирования объема

жидкости через кромку 16 перелива, Усилие равновесия, обеспечивающее плавучесть поплавковой системы в контролируемой жидкости, согласно закона Архимеда, будет иметь вид

Gnc FB,(6)

где Gnc mnc9 - вес поплавковой системы, Н;

Fa /ogVn - выталкивающая (архимедова) сила, Н;

гппс - масса поплавковой системы, кг; р- плотность контролируемой жидкости, кг/м3;

Vn объем погруженной части поплавка вытеснения 21, равный объему вытесненной им жидкости, м . Откуда

mnc /oVn(7)

При постоянной массе поплавковой системы тпс объем погружения поплавка 21 вытеснения, а равно и объем жидкости, вытесненный из емкости 4 в емкость 11, будет определяться только величиной плотности контролируемой жидкости. Таким образом, из емкости 4 во вторую емкость 11 для фиксирования объема жидкости через кромку 16 перелива перельется вытесненный поплавком 21 объем жидкости Vn, величина которого однозначно определяет величину плотности р контролируемой жидкости. Поэтому для определения плотности р конт- ролируемой жидкости необходимо измерить величину объема Vn. Это осуществляется следующим образом,

Как известно, расход жидкости через турбулентный гидродроссель QT с площадью его отверстия fT и с перепадом давления ДР связан зависимостью

АР//9 ,(8)

где /г т - коэффициент расхода дросселя.

Если перепад давления на дросселе обеспечивается гидростатическим давлением столба жидкости, то, подставляя (2) в последнее выражение, получим

QT ,(э)

т.е. расход QT не зависит от свойства жидкости, а определяется только высотой столба HI, Поскольку в емкости 3 уровень контролируемой жидкости является фиксированным (постоянным), то исключается возможность колебаний значения QT по этому каналу воздействия. Как известно, для турбулентных дросселей с малым отношением длины к диаметру коэффициент расхода может быть рассчитан по формуле

(10)

в которой коэффициент потерь Ј следует рассматривать, как коэффициент местных потерь на входе в дроссель, т.е. Ј ЈBXI a для дросселя с остроконечной входной кромкой Ј вх 0,5. Таким образом, все величины, входящие в правую часть выражения (9), являются постоянными, а следовательно, и расход жидкости через турбулентный гидродроссель 10 От является величиной постоянной.

Во второй емкости 11 для фиксирования объема жидкости с помощью сигнализатора 15 устанавливается требуемое значение фиксированного обьема Уфз, которое фиксируется по достижении уровнем контролируемой жидкости в указанной емкости отметки Нф2. Отметим, что фиксированное значение объема заполнения емкости 11 Уф2 (этот объем формируется из двух частей, первая из которых равна вытесненному объему Vn, а вторая - объему, оставшемуся до достижения значения Уфа, т.е. равному разности Уф2 - Vn) должно превышать максимально возможное значение объема Vn, вытесняемого поплавком 21 из емкости 4 (оно будет иметь место при минимальной плотности р контролируемой жидкости). После этого определяется время заполнения фиксированного объема Уф2 только за счет истечения контролируемой жидкости в опорожненную емкость 11 через турбулентный гидродроссель 10. Пусть, например, это произойдет за время гф2. Следовательно, изменению объема контролируемой жидкости в емкости 11 от нуля до Уф2 (или уровня от нуля до Нф2) можно поставить в соответствие временной отрезок от нуля до т.ф2, т.е. мерную емкость 11 можно условно програ- дуировать (по уровню и объему жидкости в ней) в единицах времени.

Итак, как уже было показано выше, после открытия клапана 29 поплавковая система начинает опускаться вниз, переток контролируемой жидкости из наливной камеры 19 в емкость 4 фиксированного уровня прекращается, уровень жидкости в емкости 4 занимает фиксированное значение и переток жидкости из емкости 4 во вторую емкость 11 для фиксирования объема жидкости также прекращается. По команде блока 34 закрывается клапан 28 и одновременно включается вторая времяизмери- тельная схема блока 34 (с момента закрытия клапана 28 мерная емкость 11 начинает заполняться контролируемой жидкостью через турбулентный дроссель 10). После этого, как описано выше, в емкость 11 через кромку перелива 16 перетекает вытесненный по- ПЛЭЁКОМ 21 объем Vn, пропорциональный

измеряемой плотности р контролируемой жидкости. Непременное условие: перелив вытесненной жидкости из емкости 4 в емкость 11 (т.е. формирование первой части 5 фиксированного объема Уфа) должен заканчиваться раньше, чем через турбулентный гидродроссель 10 в емкость 11 истечет вторая (оставшаяся до достижения фиксированного значения объема Уф2) часть

0 контролируемой жидкости, чтобы можно было четко зафиксировать время заполнения емкости 11 до уровня Нф2. Время формирования (перелива) объема Vn в емкости 11 не измеряется, а измеряется время исте5 чения жидкости через турбулентный дроссель 10 до заполнения оставшейся части фиксированного объема /ф2, равной Уф2 /п, т.е. время формирования второй части объема /ф2 в емкости 11.

0Фиксация измеренного второй времяизмерительной схемой времени т,и2 происходит в момент достижения уровнем значения по срабатыванию сигнализатора 15, сигнал с выхода которого поступает в

5 вычислительно-управляющий блок 34. За- тем вычислительное устройство блока 34 вычисляет, какому временному отрезку соответствует величина объема Vn, а следовательно, какому временному отрезку tp

0 соответствует определяемая вытесненным объемом Vn плотность контролируемой жидкости р : t j- 1ф2 tu2.

По измеренному значению t г вычисленное устройство блока 34 рассчитывает зна5 чение плотности контролируемой жидкости по формуле

-t,,(11)

где - коэффициент преобразования по каналу измерения плотности.

0Следует иметь в виду, что -полученное

таким образом значение плотности соответствует плотности контролируемой жидкости при температуре 100°С, а для вычисления индекса корреляции используется значение

5 плотности при температуре 20°С - р го. Переход от р юо к р 20 осуществляется вычис- лительным устройством блока 34 по- общеизвестной формуле.

После измерения значений т и t/ вы0 числительно-управляющий блок 34 подает команду на открытие клапанов 26-29 и емкости 4, 9, 11 и 19 опорожняются - начинается подготовка устройства к следующему циклу измерений. Значения t, и tj поступа5 ют в вычислительное устройство блока 34, где осуществляется вычисление значений v юо и /920, а затем по известной формуле ИК 915,97 р20 + 23,68/ v юо -199,63/ х( /о 20)2 629,76

вычисляется значение индекса корреляции ИК, значение которого поступает на вход средства 35 отображения информации.

Узкопредельное (дифференциальное) измерение плотности контролируемой жидкости осуществляется следующим образом.

При плотности контролируемой жидкости, равной верхнему пределу измерения /эт, поплавок вытеснения 21 будет удерживаться (подъемной силой дополнительного поплавка 36) над поверхностью контролируемой жидкости в емкости 4, при этом объем вытесненной жидкости Vn 0, а измеренное время истечения через гидродроссель 10 будет равно времени истечения полного объема Уф2, т.е. Гф2. При уменьшении плотности контролируемой жидкости подъемная сила дополнительного поплавка 36, равная р /дп, уменьшиться, так как объем его /дП постоянен. Недостача величины FB до соответствующей условию (6) будет компенсироваться соответствующим погружением поплавка 21 и вытеснением им в емкость 11 объема контролируемой жидкости, пропорционального отклонению текущего значения ее плотности от значения верхнего предела измерения рт. Преобразование величины вытесненного объема жидкости Vn во время осуществляется так же, как было описано выше, а формула вычисления плотности (11) преобразуется к виду

/D-/ T-Kptj,

где р т - верхний предел измерения плотности, кг/м3.

Здесь составляющая соответствует уже не полному значению плотности р , а только узкому диапазону измерения. Такое решение позволяет не только существенно повысить точность измерения плотности, но и обеспечивает значительное уменьшение габаритов емкости 11 и поплавковой системы в емкости 4.

Использование предлагаемого технического решения, реализующего наиболее точные способы определения плотности (ареометрический) и вязкости (истечения через капилляр), при определении индекса корреляции углеводородного сырья в производстве техуглерода позволит повысить качество получаемого технического углерода при более рациональном использовании углеводородного сырья.

Формула изобретения , 1. Устройство для непрерывного контроля плотности и вязкости жидкости в трубопроводе, включающее блоки измерения плотности и вязкости, отличающееся

тем, что, с целью повышения точности определения индекса корреляции путем повышения точности измерения плотности и вязкости при одновременном повышении

надежности в работе, оно содержит блок термостатирования, емкость фиксированного уровня, сообщающуюся посредством ламинарного гидродросселя с блоком измерения вязкости, а посредством турбулентного гидродросселя - с блоком измерения плотности, средство отображения информации и вычислительно-управляющий блок, при этом блок измерения вязкости выполнен в виде снабженной патрубком слива

емкости для фиксирования объема жидкости, сообщенной посредством ламинарного гидродросселя с емкостью фиксированного уровня, а блок измерения плотности выполнен в виде снабженной патрубком слива

второй емкости для фиксирования объема жидкости, сообщенной посредством кромки перелива со снабженной патрубком слива второй емкостью фиксированного уровня, гидроподъемника, содержащего наливную

камеру и расположенный внутри нее поплавок, поплавка вытеснения, прикрепленного к поплавку гидроподъемника, при этом вторая емкость для фиксирования объема жидкости посредством турбулентного

гидродросселя сообщена с ем кость ю фи кси- рованного уровня, а наливная камера гидро- подъемника, выполненная в виде снабженной патрубком слива емкости фиксированного уровня, посредством кромки

перелива сообщена с второй емкостью фиксированного уровня, причем,патрубки слива емкостей для фиксирования объема жидкости, второй емкости фиксированного уровня и наливной камеры гидроподъемника снабжены клапанами, исполнительные механизмы которых и средство отображения информации подключены к вычислительно-управляющему блоку.

2. Устройство по п. 1,отличающеес я тем, что, с целью повышения точности путем обеспечения узкопредельного измерения плотности, оно снабжено жестко сое- диненным с поплавком вытеснения дополнительным поплавком, объем которого удовлетворяет соотношению

Удп nine/ /3f

где гппс - масса поплавков гидроподъемника, дополнительного и вытеснения,и элементов их крепления, кг;

р т - верхний предел диапазона изменения плотности контролируемой жидкости, кг/м3.

I jr

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ ПЛОТНОСТИ ЖИДКИХ СРЕД | 1993 |

|

RU2084864C1 |

| УРОВНЕМЕР ДЛЯ РАБОТАЮЩЕЙ В НЕПРЕРЫВНОМ РЕЖИМЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО ПЕРЕЛИВА ВЯЗКОЙ ЖИДКОСТИ, НАХОДЯЩЕЙСЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2016 |

|

RU2625262C1 |

| ПЛЮВИОГРАФ | 1991 |

|

RU2034316C1 |

| Вискозиметр для жидких сред | 1987 |

|

SU1406466A1 |

| Датчик уровня жидкости | 1991 |

|

SU1809321A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ РАСХОДОМЕРОВ ЖИДКОСТИ | 2023 |

|

RU2810628C1 |

| Способ определения плотности жидкостей и устройство для его осуществления | 1989 |

|

SU1700442A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ С РАЗНОЙ ПЛОТНОСТЬЮ | 1992 |

|

RU2014870C1 |

| Поплавковый дискретный уровнемер | 1989 |

|

SU1753288A1 |

| Поплавковый плотномер | 1989 |

|

SU1696967A1 |

Изобретение позволяет определить индекс корреляции сырья для производства техуглерода в потоке при одновременном сокращении времени определения по сравнению с используемым лабораторным экспресс-методом более чем в два раза. Это достигается тем, что для измерения кинематической вязкости по времени истечения объема жидкости через капилляр используют столб жидкости фиксированной высоты, а плотность определяют путем измерения времени формирования фиксированного объема жидкости, состоящего из двух частей. Первая из них пропорциональная плотности жидкости, а время формирования второй определяют путем измерения ее времени истечения через турбулентный гидродроссель под воздействием силы тяжести столба жидкости фиксированной высоты. Предлагаемое техническое решение позволяет также повысить точность определения индекса корреляции. 1 з.п.ф-лы, 1 ил.

| Вибрационный плотномер-вискозиметр | 1980 |

|

SU898288A1 |

| Прибор для измерения плотности и вязкости жидких сред | 1982 |

|

SU1062562A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-07—Публикация

1989-11-27—Подача