Изобретение касается разделения газовых смесей методом низкотемпературной ректификации.

Известен способ получения холода, осуществленный в установке БР-1Ж, предназначенной для получения жидкого кислорода наряду с основным продуктом - технологическим кислородом, по которому происходит предварительное разделения воздуха на азотную и кислородную фракции. Часть потока азота после окончательного разделения воздуха смешивается с рециркулирую- щим потоком азота и сжимается до 30 атм. Необходимая холодопроизводительность обеспечивается за счет работы турбодетан- деров на потоке воздуха основного цикла и на потоке части азота, сжатого до 30 атм, перед входом в основной теплообменник дополнительного цикла.

Недостаток данного способа разделения газовых смесей с получением части жидких продуктов состоит в том, что схема

циркуляционного азотного цикла является нерациональной, а его работе неэффективной, вследствие больших потерь от необратимости процессов в теплообменниках.

Из известных спосообв разделения воздуха наиболее близким к предлагаемому является способ разделения воздуха, реализованный в установке фирмы Мессер Грисхейм, в котором проводят ректификацию воздуха с получением азотной и кислородной фракций, путем создания рециркуляционного потока, который дополнительно сжимают, охлаждают и делят на две части, первую рециркуляционную часть расширяют в 1-й сгупени турбодетандера, смешивают с газообразной азотной фракцией после ожижения и дросселирования второй рециркуляционной части и с азотной фракцией после ректификации и расширяют во 2-й ступени турбодетандера до давления, близкого к атмосферному, повторно нагревают за счет дальнейшего охлаждения и чаVI

4 VI

00 СА)

стичного ожижения второй рециркуляционной части и послеТюдогрева до пбложитель- ных температур направляют на сжатие, перед подогревом отделяют долю первой рециркуляционной части потока - циркуляционную, подогревают ее за счет охлаждения воздуха и возвращают обратно на смешение с 1-й частью потока, вторую же часть рециркуляционного потока после частичного ожижения дросселируют и подают жидкую фракцию на ректификацию, отбирают компенсационный поток газообразной азотной фракции после ректификации, смешивают его с первой частью рециркуляционного потока и направляют на сжатие.

В этом способе процесс разделения воздуха проводят в колонне двукратной ректификации. В колонне среднего давления воздух разделяется на азотную (грязную и чистую) и кислородную фракции. Чистый газообразный азот отбирается из верхней части колонны среднего давления и ожижается в конденсаторе в нижней части колонны низкого давления стекающим жидким кислородом.

Ожиженный чистый азот частично выводится из установки как продукт. Жидкий кислород выводится из нижней части колонны низкого давления через адсорбционный фильтр и в качестве продукта подается потребителю.

Потребность в холоде для получения жидких продуктов покрывает холодильный цикл, состоящий из компрессора, двух расширительных турбин и нескольких теплообменников. Хладагентом служит загрязненный азот, который после расширения с отдачей внешней работы возвращается обратно в компрессор

Недостаток этого способа заключается в том, что холодопроизводительность тур- бодетандеров является недостаточной для получения кислорода полностью в жидком виде.

Другим недостатком является введение в холодильный цикл при -50°С холода от постороннего источника азотистоводород- ной кислоты, для улучшения энергетического баланса (ввиду недостаточной холодопроизводительности турбодетанде- ров).

Целью изобрет ён и я .является устранение перечисленных недостатков а именно увеличение производства жидких продуктов разделения.

Указанная цель достигается тем, что проводят охлаждение воздуха газообразными продуктами разделения, низкотемпературную ректификацию с получением азотной и кислородной фракций, сбздание

рециркуляционного продукта, последующего его сжатия, охлаждения, разделения на две части, причем первую часть потока расширяют в 1-й ступени турбодетандера, а

вторую его часть дросселируют с получением жидкой и газообразной фракций, последнюю смешивают с азотной фракцией после ректификации и с расширенной первой частью, расширяют во второй ступени турбоде0 тандера, направляют на теплообмен с первой частью потока перед дросселированием и разделяют на две ветви, первую ветвь направляют на теплообмен с первой частью потока и смешивают со второй вет5 вью после теплообмена последней с газооб- разными продуктами разделения и направляют на сжатие, а жидкую фракцию подают на ректификацию с образованием газообразного компенсационного потока и

0 смешивают с второй ветвью перед теплообменом, рециркуляционный поток после сжатия разделяют на две линии, вторую линию потока расширяют, направляют на теплообмен с первой ветвью и первой частью потока

5 и смешивают с газообразной фракцией и с азотной фракцией после ректификации ne-t ред смешением с расширенной первой частью потока.

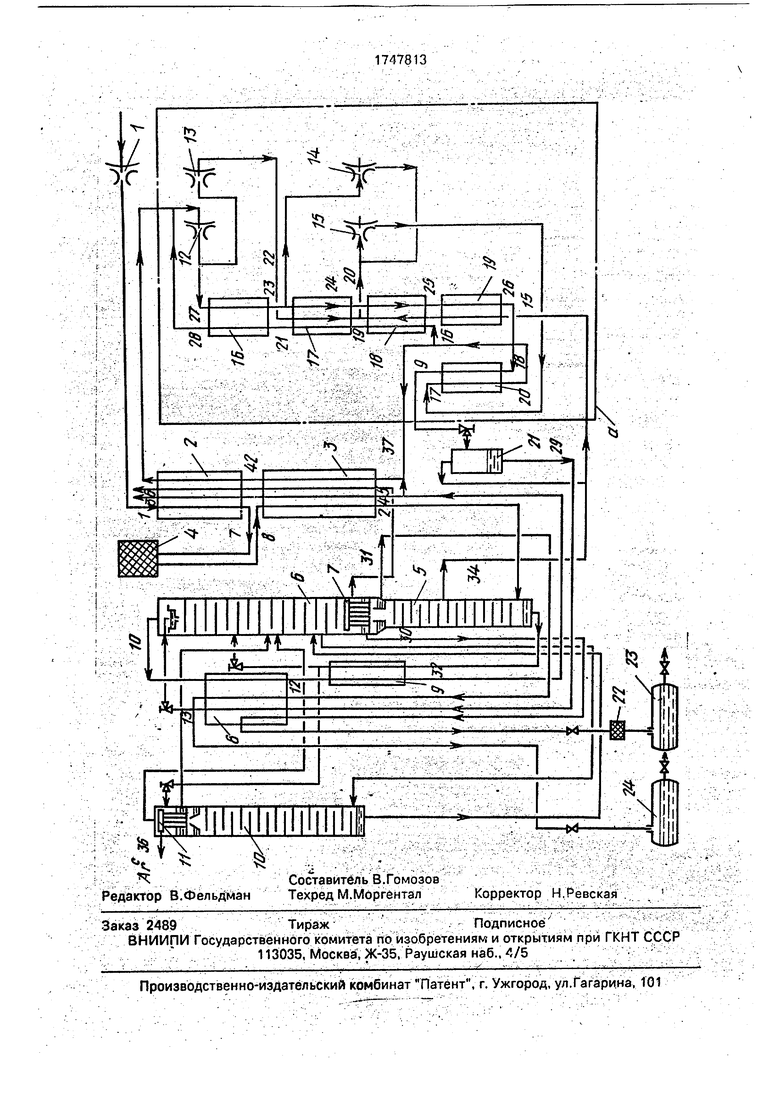

На чертеже приведена схема установки,

0 реализующая предлагаемый способ.

Установка для реализации предложенного способа состоит из компрессора для сжатия воздуха 1, предварительного теплообменника 2,основного теплообменника 3,

5 блока очистки воздуха 4, ректификационной колонны среднего давления-5, ректификационной колонны низкого давления 6, основного конденсатора-испарителя 7, переохладителя азотной флегмы 8, переох0 ладителя кубовой жидкости 9, ректификаци- онной колонны сырого аргона 10, конденсатора колонны сырого аргона 11, турбокомпрессора для сжатия азота 12, дополнительного турбодетандера 13, 1-й сту5 пени основного турбодетандера 14, 2-й ступени основного турбодетандера 15, теплообменника 16, теплообменника 17, теплообменника 18, теплообменника 19, теплообменника 20, отделителя жидкости

0 21, адсорбера жидкого кислорода 22, хранилища для слива жидкого кислорода 23, хранилища для слива жидкого азота 24.

Предлагаемый способ осуществляют следующим образом.

5 Сжатый в компрессоре 1 воздух направляют в предварительный теплообменник 2, где он охлаждается до +5 - 3°, а затем направляется в блок очистки 4, где он очищается от примесей (паров воды, двуокиси углерода и углеводородов) после чего его

подают на охлаждение в основной теплообменник 3, а затем в ректификационную колонну среднего давления 5. В колонне 5 воздух разделяют методом низкотемпературной ректификации на азотную и кислородную фракции. Часть азотной фракции направляют б дополнительный циркуляционный цикл (контур а).

Обратный поток азота после окончательного разделения в колонне низкого давления 6 подогревается в переохладителях азотной флегмы 8 и- кубовой жидкости 9 и направляется в основной и предварительный теплообменники 3 и 2, где нагревается до положительных температур. Азот после выхода из переохладителя кубовой жидкости 9 смешивается с циркуляционным потоком после подогрева до положительных температур, часть потока возвращается обратно в цикл и смешивается с обратным потоком азота на входе в турбокомпрессор 12. После сжатия в турбокомпрессоре меньшая часть потока направляется в турбоде- тандер 13. Большая часть основного потока охлаждается в теплообменнике 16 и разделяется на два потока: основная, большая часть охлаждается и сжижается в теплообменниках 17,18, 19, 20, меньшая часть расширяется в 1-й ступени 14 основного турбодетандера.

После расширения в турбодетандере 13 поток охлаждается в теплообменнике 17 и смешивается с потоком после 1-й ступени турбодетандера на входе во 2-ю ступень расширения 15.. расширяется до низкого давления, затем направляется в теплообменники на охлаждение и ожижение основного потока.

Жидкий азот из дополнительного циркуляционного цикла дросселируется в отделитель жидкости 21,газообразная фракция из которого направляется обратно в дополнительный циркуляционный цикл, а жидкая фракция после переохладителя 8 направляется в верхнюю ректификационную колонну б в качестве орошающей флегмы.

Продукционный чистый азот выходит из карманов верхней части нижней колонны 5, проходит змеевики переохладителя 8 и сливается в хранилище жидкого азота 24,после чего направляется потребителю. Жидкий кислород из конденсатора 7 проходит адсорбер 22, сливается в хранилище жидкого кислорода 23 и затем направляется потребителю.

Пример . Сжатый в компрессоре 1 воздух в количестве 30000 нм3/ч до давления 0,61 мпа направляют в предварительный теплообменник 2, где он охлаждается до 276 К, а затем направляется в блок очистки 4, где очищается от примесей (паров воды, двуокиси углерода и углеводородов) и при температуре 278 К поступает на охлаждение в основной теплообменник 3, а затем 5 в ректификационную колонну среднего давления 5 при температуре 101°К и давлении 0,555 мпа. В колонне 5 воздух разделяют методом низкотемпературной ректификации на азотную (7400 нм3/ч) и кислородную 0 (15950 нм3/ч) фракции. Из верхней части ректификационной колонны получают чистый жидкий азот в количестве 6670 нм3/ч

Обратный поток азота после окончательного разделения в колонне низкого дав5 ления 6 подогревается и переохладителях азотной флегмы 8 и кубовой жидкости 9 и при давлении 0,13 мпа и температуре 96,5 К направляется в основной и предварительный теплообменники 3 и 2, где нагревается

0 до 300 К. После выхода из переохладителя кубовой жидкости азот при температуре Т 96 К и давлении Р 0,13 мпа смешивается с циркуляционным потоком и после подогрева до температуры Т 300 К часть потока в

5 количестве 6700 нм3/с возвращается обратно в цикл и смешивается с обратным потоком азота на входе в турбодетандер 14. После сжатия в турбокомпрессоре до давления Р 3,0 f/na часть потока в количестве

0 17900 нм3/ч направляется в турбодетандер 15 и расширяется до давления 0,56 мпа.

Другая большая часть основного потока в количестве 44300 нм3/ч охлаждается в теплообменнике 16 до температуры 210 К и

5 разделяется на две потока,-один из которых в количестве 25700нм3/ч охлаждается и частично сжижается в теплообменниках 17, 18, 19, 20 при давлении Р 3,0 мпа, другой поток в количестве 18600 нм3/ч расширяет- .

0 ся в 1-й ступени 16 основного турбодетандера до давления 0,56 мпа. После расширения в турбодетандере 13 до температуры 210 К поток охлаждается в теплообменнике 17 до температуры 145 К и смешивается с потоком

5 после 1-й ступени турбсдетандера 14 на входе во 2-ю ступень расширения. После расширения до давления Р 0,125 мпа поток в количестве 55000 нм3/ч при температуре 100 К направляется на охлаждение и ожижение

0 основного потока.

Жидкий азот из дополнительного цирку- а ляционного цикла дросселируется в отделитель жидкости 12 до давления Р 0,57 мпа, газообразная фракция из которого в количе5 стве 11500 нм /ч при температуре 95,5 К направляется обратно в дополнительный циркуляционный цикл, а жидкая фракция в количестве 14200 нм3/ч проходит переохладитель 8. где его температура понижается на 7,0 К и в качестве орошающей флегмы,

после дросселирования, поступает в верхнюю ректификационную колонну 6.

Продукционный чистый жидкий азот (6670 нм /ч) выходит из карманов верхней части нижней колонны 5,. при давлении 0,545 мпа и температуре 95 К проходит переохладитель 8 и при температуре 88 К сливается в хранилище жидкого азота 24, после чего направляется потребителю.

Жидкий кислород из конденсатора 7 в количестве 5200 нм3/ч при температуре 93 К и давлении 0,14 мпа проходит адсорбер 22, сливается в хранилище жидкого кислорода 23 и затем направляется потребителю.

Жидкий сырой аргон выходит из конденсатора 11 колонны сырого аргона (240 нм3/ч).

Предложенное техническое решение позволяет значительно снизить расход энергии и увеличить количество получаемых продуктов разделения кислорода и азота в жидком виде за счет повышения эффективности работы циркуляционного цик/te.

Формула изобретения

Способ получения холода, включающий охлаждение воздуха газообразными продуктами разделения, низкотемпературную ректификацию с получением азотной и кислородной фракций, создание рециркуляционного потока, последующего его сжатия, охлаждения, разделения на две части, причем первую часть потока расширяют в 1-й ступениi турбодетандера, а вторую его часть

дросселируют с получением жидкой и газообразной фракций, последнюю смешивают с азотной фракцией после ректификации и с расширенной первой частью, расширяют во второй ступени турбодетандера, направляют на теплообмен с первой частью потока перед дросселированием и разделяют на две ветви, первую ветвь направляют на теплообмен с первой частью потока и смешивают со второй ветвью, после теплообмена

последней с газообразными продуктами разделения и направляют на сжатие, а жидкую фракцию подают на ректификацию с образованием газообразного компенсационного потока и смешивают с второй ветвью

перед теплообменом, отличающийся тем, что, с целью увеличения производства жидких продуктов разделения, рециркуляционный поток после сжатия разделяют на две линии, вторую линию потока расширяют, направляют на теплообмен с первой ветвью и первой частью потека и смешивают с газообразной фракцией и с азотной фракцией после ректификации перед смешением с расширенной первой частью потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения холода | 1988 |

|

SU1636667A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА | 1993 |

|

RU2085814C1 |

| Способ разделения воздуха | 1979 |

|

SU979810A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТА ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2029204C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДА ПУТЕМ РЕКТИФИКАЦИИ ВОЗДУХА | 1960 |

|

SU144502A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Воздухоразделительная установка | 1976 |

|

SU615339A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2010 |

|

RU2460952C2 |

| СПОСОБЫ ВЫДЕЛЕНИЯ ДВУХСТУПЕНЧАТОЙ РЕКТИФИКАЦИЕЙ ИНЕРТНЫХ ГАЗОВ ИЗ ХВОСТОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528786C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТА ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2100717C1 |

Использование: получение холода. Сущность изобретения: получение жидкого кислорода и азота без изменения температурного режима теплообменников (16, 17, 18) основного цикла, что достигается путем смешения доли рециркуляционного потока после расширения во 2-й ступени турбоде- тандера и компенсационного потока после ректификации отбором части рециркуляционного потока после сжатия, расширением его до давления азотной фракции после ректификации, последующим охлаждением и смешением с рециркуляционным потоком после расширения в 1-й ступени хурбоде- тандера. 1 ил.

| Каталог фирмы Мессер Грисхейм, 1976. |

Авторы

Даты

1992-07-15—Публикация

1988-10-21—Подача