Следовательно, узел сопротивления не эффективен.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является крепь горных выработок, со- стоящая из верхняка, плоского или криволинейного, и составных боковых стоек, соединенных внахлестку и скрепленных хомутами с планками и гайками. Верхняя часть стойки выполнена заостренной и содержит скосы-оголовники. Верхняк размещен ниже скосов стоек и соединен со стойками узлом соединения, состоящим из стержня, имеющего тонкую и утолщенную масти, и составной разборной фильеры. Верхняя часть стержня, имеющего малый диаметр, закреплена в стойке на уровне скоса с оголовником, На утолщенную часть стержня помещена разборная фильера, на которую опирается концевая часть верхняка. Фильера и стержень размещены внутри желоба крепи, выполненного из профиля СВП. Днище профиля обращено к боковым породам. Для фиксации опускания верхняка в желобе профиля крепи установлены ограничители, жестко соединенные со стойками. Для противодействия боковому давлению крепь дополнительно снабжена составными криволинейными элементами с узлами податливости, выполненными в виде нахлестки концов элементов и скрепления их хомутами с планками и гайками. Сопротивление узлов податливости криволинейных элементов выше сопротивления в узлах податливости составных стоек. Сопротивление в узлах податливости соединения верхняка и составной стойки ниже, чем в узле податливости составной стойки. Величина смеч ения верхняка (податливость верхняка) определяется длиной стержня, проволакиваемого через фильеру.

Под влиянием давления пород начинает смещаться веохняк, так как сопротивление в фильере ниже, чем в узлах податливости стоек и криволинейных элементов.

После исчерпания податливости в соединениях верхняка со стойками податливость обеспечивается за счет узлов податливости стоек и криволинейных элементов. При погашении выработки крепь демонтируют с помощью замковых соединений в узлах податливости, боковых стоек и криволинейных элементов, а верхняк отсоединяют от боковых стоек за счет разборной фильеры.

Однако сопротивление крепи в процессе работы в податливом режиме не регулируется. При разном давлении на верхняк концы верхняка смещаются неравномерно, больше смещаться будет тот его конец, который подвергается большему давлению, При неравномерном смещении верхняка произойдет его перекос, что повлечет за собой изгиб стержня с последующим его разрывом, а затем и разрыв фильеры. После разрыва сте ржня и фильеры крепь теряет работоспособность, что влечет за собой обрушение пород в полость выработки.

Недостатком является и то, что смеща0 ющиеся породы кровли разрушаются на большую глубину верхними концами стоек с заостренными оголовниками, которые выступают над верхняком крепи на значительную высоту. Разрушенные породы

5 оказывают большое давление на среднюю часть верхняка,который прогибается и при этом изгибает стержень, пропущенный через отверстие на конце верхняка и через фильеру. Изгиб стержня неизбежно приво0 дит к заклиниванию его в фильере, а затем и ее разрыву. Изгиб стержня и разрыв фильеры влекут за собой потерю работоспособности крепи и обрушение пород в полость выработки.

5Недостатком крепи является и то, что

сопротивление податливости в фильере ниже, чем в узлах податливости стоек. При таком условии верхняк быстро смещается, над ним образуется пустота, так как породы

0 зависают, опираясь на концы стоек, выступающие над верхняком. Зависшие породы неизбежно обрушаются, создавая динамические нагрузки на верхняк и на стержень. Под влиянием динамических нагрузок стер5 жень, проволакиваемый через фильеру, неизбежно разрушается, так как в процессе его волочения в нем возникают трещины При разрушении стержня крепь теряет работоспособность. Таким образом из-за по0 тери работоспособности узла податливости в соединении верхняка со стойками, что является следствием наличия оголовников крепи, разрушающих породы кровли, крепь не может применяться для крепления выра5 боток, проведенных в слабых боковых породах. Кроме этого крепь не может применяться в выемочных выработках, так как ее конструкция не позволяет отсоединять одну стойку от верхняка для передвиж0 ки приводной станции конвейера вслед за движущимся забоем лавы.

Целью изобретения является повышение эффективности податливой крепи в ус- ловиях неравномерного давления и

5 смещения пород путем регулирования величины сопротивления узлов податливости.

Поставленная цель достигается тем, что в податливой крепи с регулируемым сопротивлением, включающей верхняк и составные стойки, соединенные в местах

нахлестки замком в виде хомутов, а также узлы сопротивления, содержащие стержень и разборную фильеру, каждый узел снабжен обоймой, внутри которой расположена разборная фильера, имеющая регулировочные винты и установленная внутри профиля стойки крепи, а стержень Ёыполнен пустотелым с радиальными отверстиями и диафрагмами, закрепленными на его поверхности, при этом замок снабжен осью с клином и роликами, установленной на хомутах с возможностью поворота и контакта клина и роликов с внутренней поверхностью профиля стойки крепи.

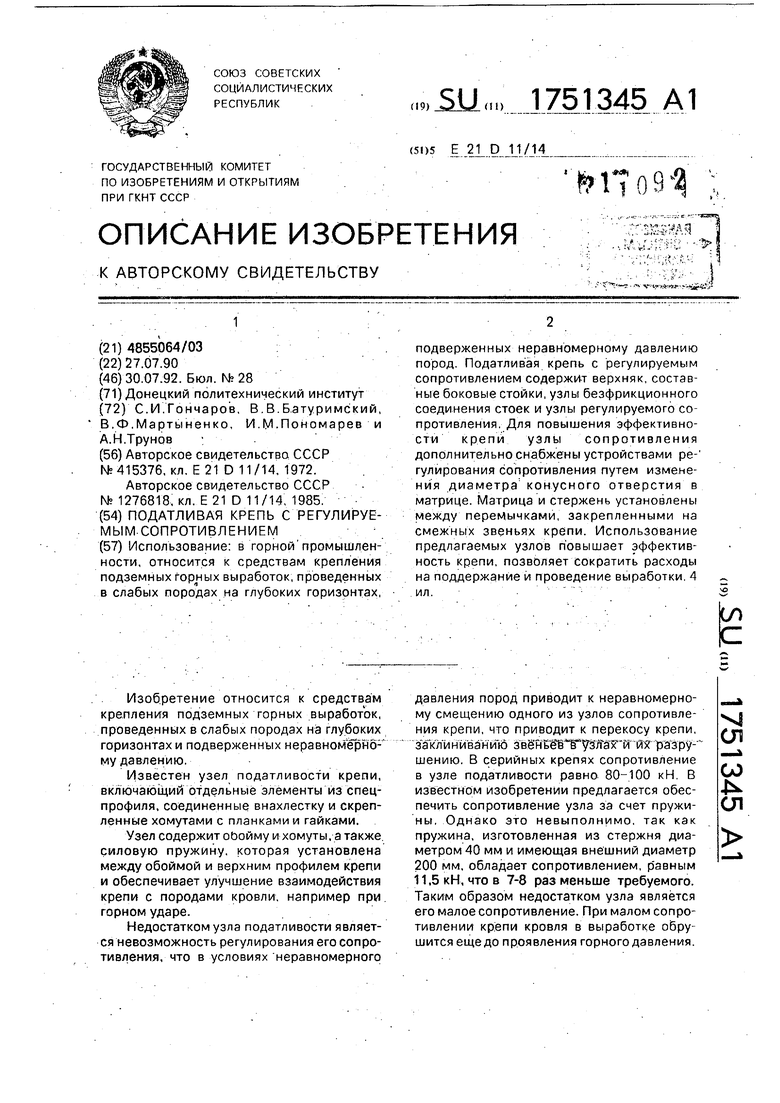

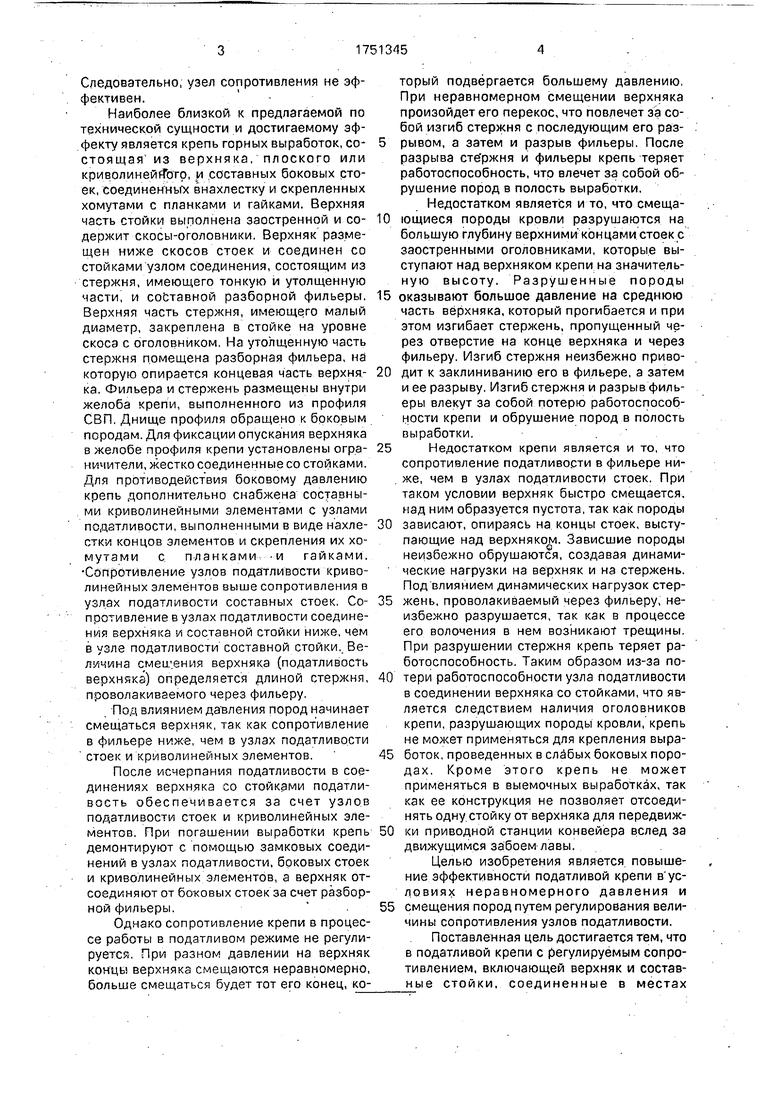

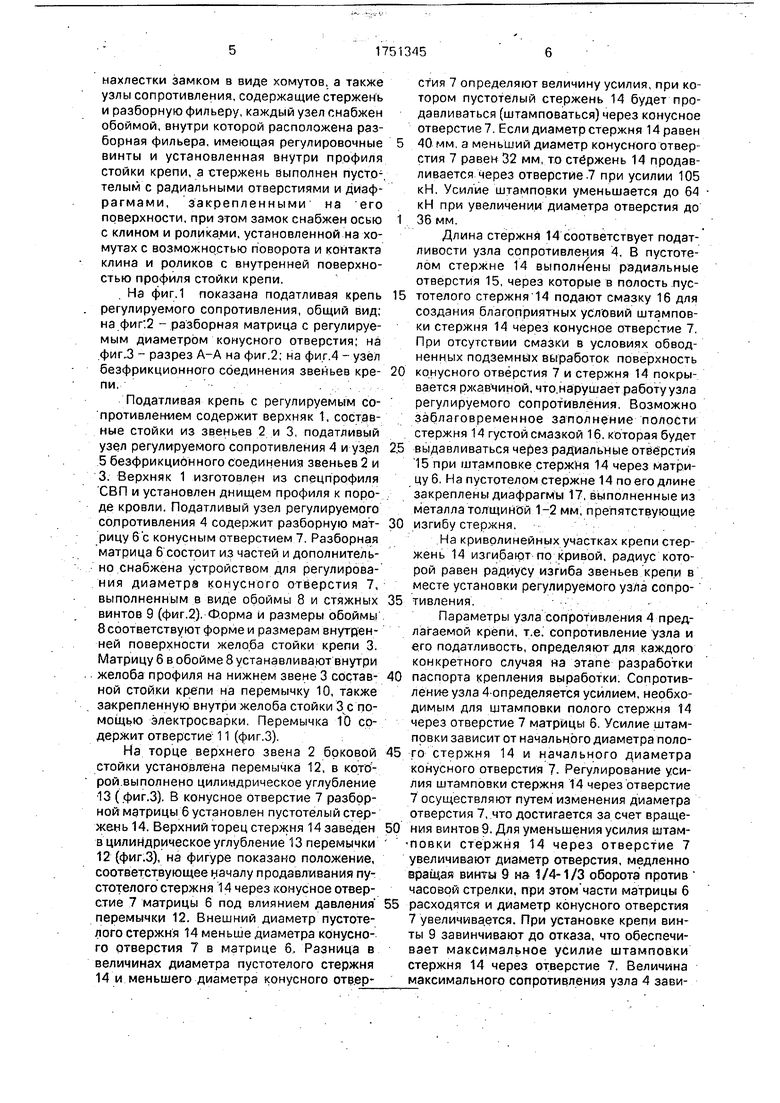

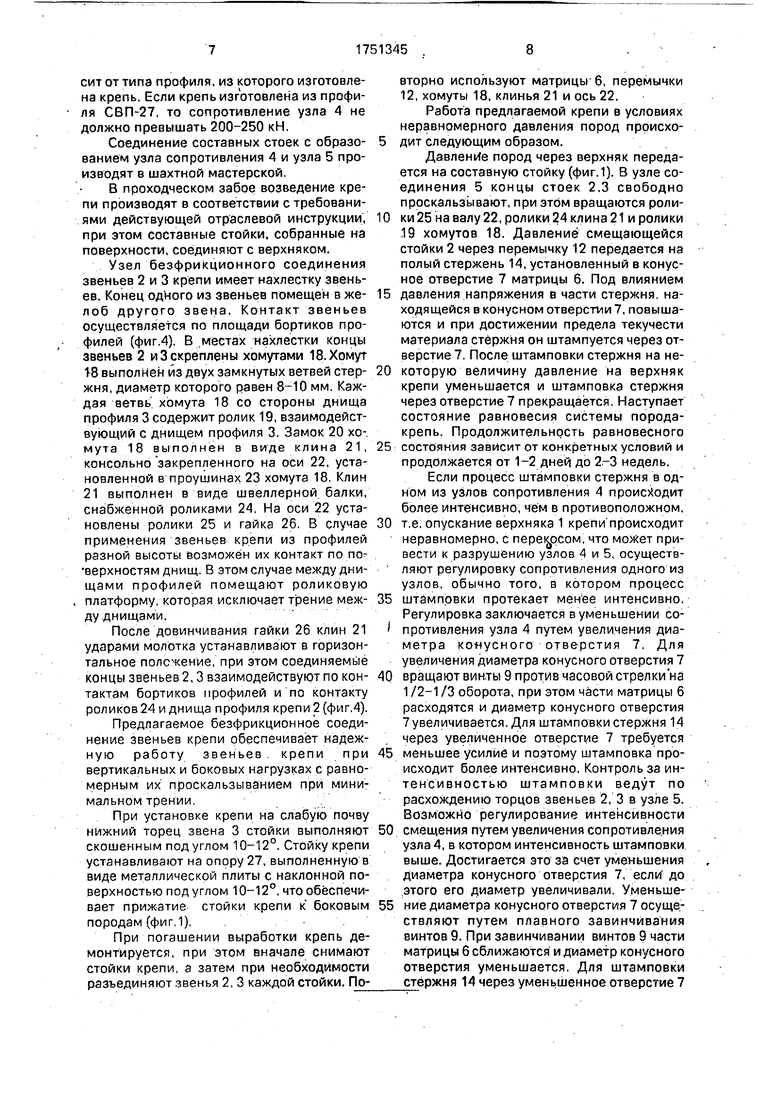

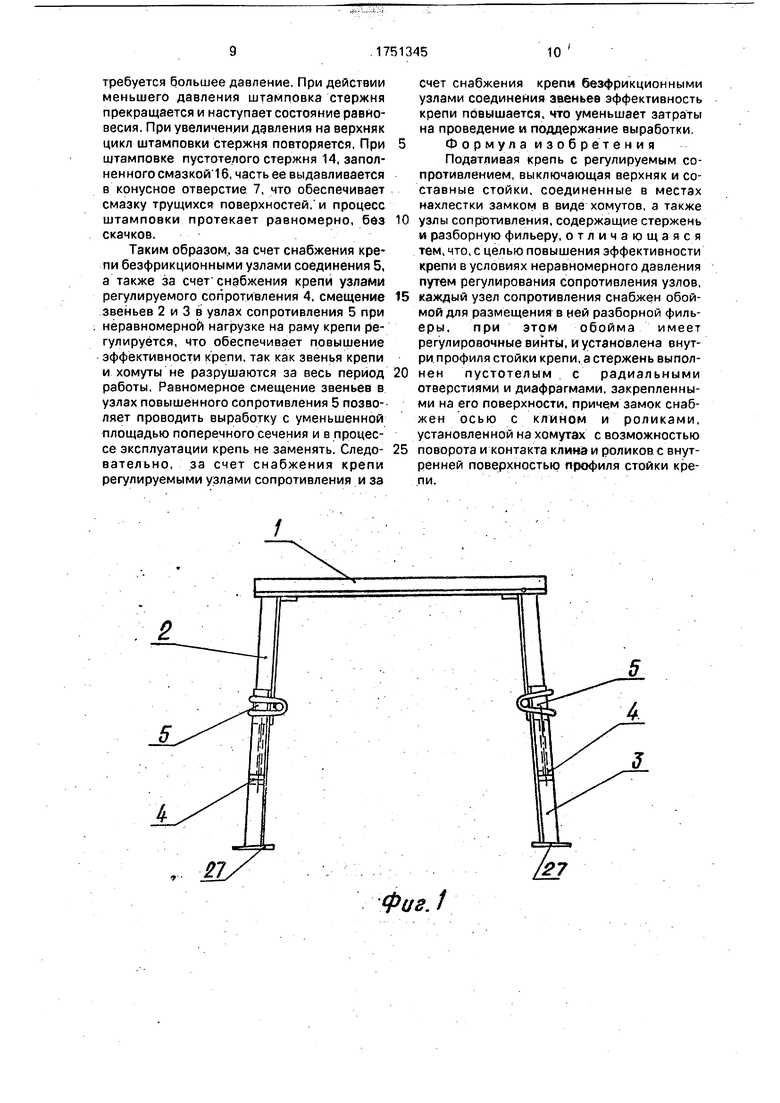

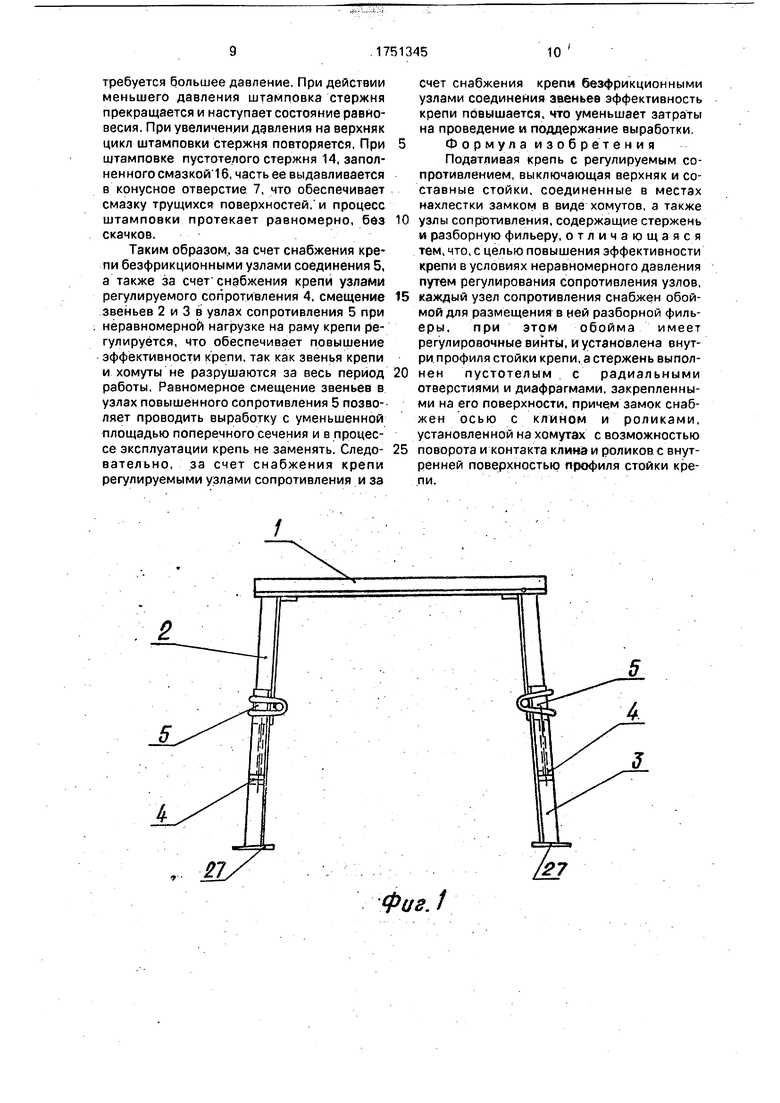

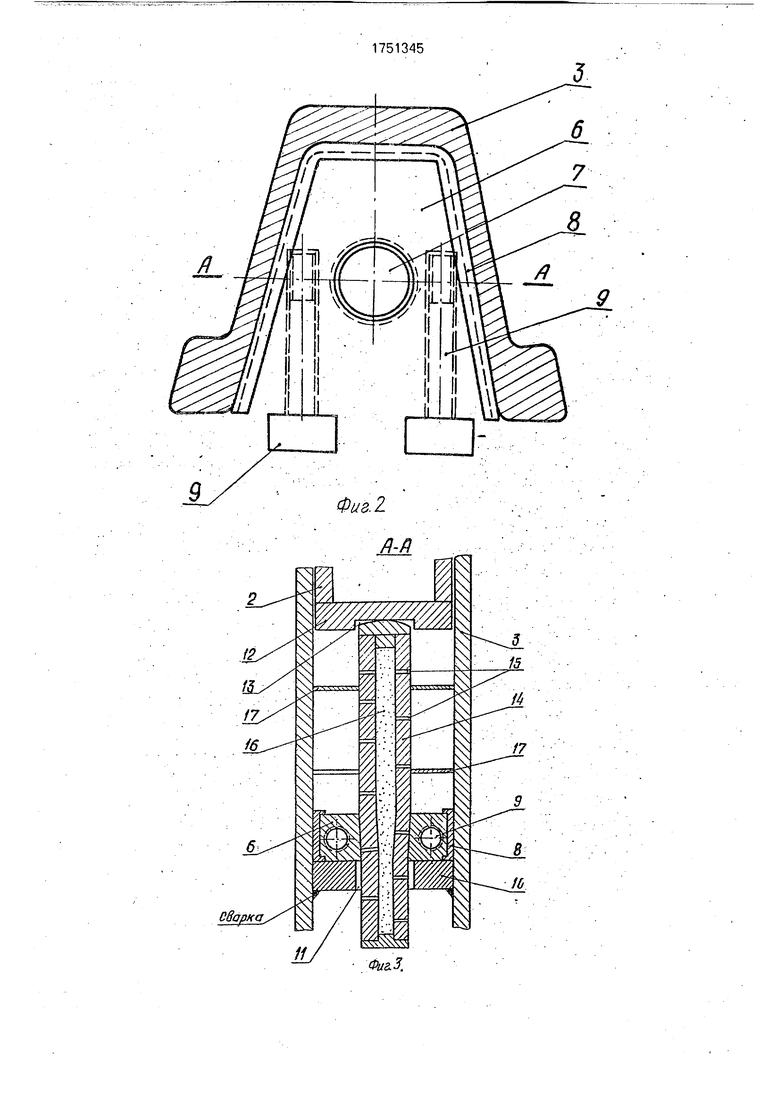

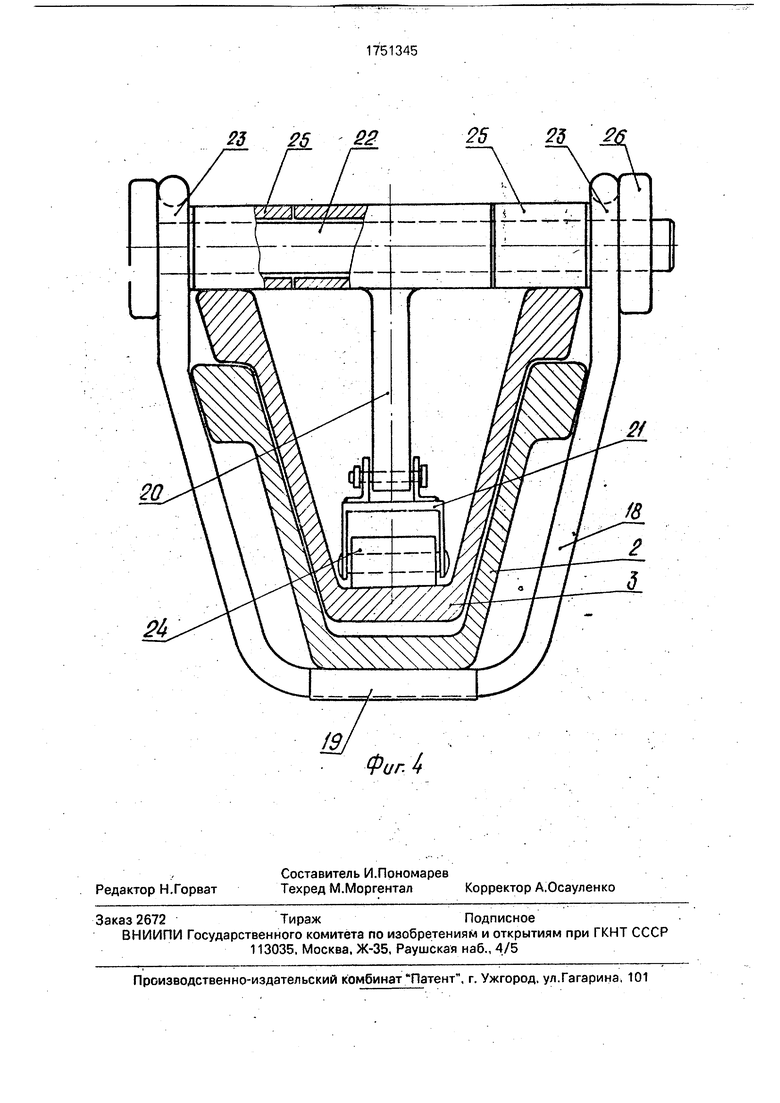

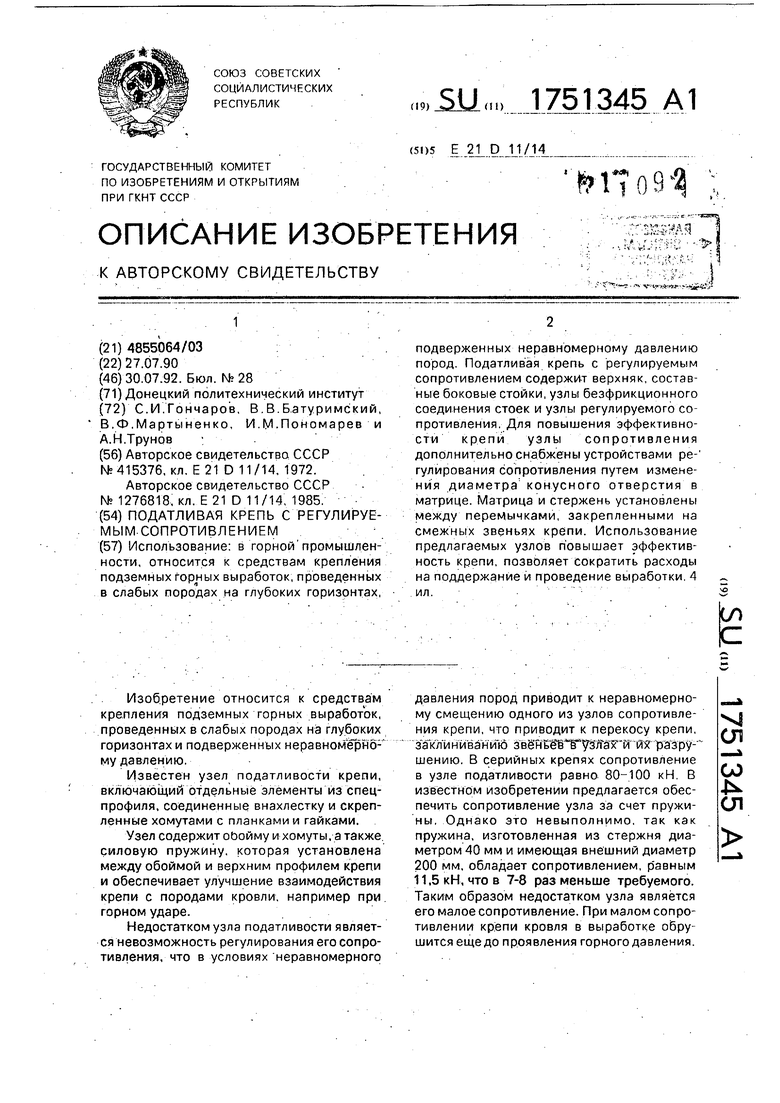

На фиг.1 показана податливая крепь регулируемого сопротивления, общий вид; на фиг:2 - разборная матрица с регулируемым диаметром конусного отверстия; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - узел безфрикционного соединения звеньев крепи.

Податливая крепь с регулируемым сопротивлением содержит верхняк 1, составные стойки из звеньев 2 и 3, податливый узел регулируемого сопротивления 4 и узел 5 безфрикционного соединения звеньев 2 и 3. Верхняк 1 изготовлен из спецпрофиля СВП и установлен днищем профиля к породе кровли. Податливый узел регулируемого сопротивления 4 содержит разборную матрицу 6с конусным отверстием 7. Разборная матрица 6 состоит из частей и дополнительно снабжена устройством для регулирования диаметра конусного отверстия 7, выполненным в виде обоймы 8 и стяжных винтов 9 (фиг.2). Форма и размеры обоймы 8 соответствуют форме и размерам внутренней поверхности желоба стойки крепи 3. Матрицу 6 в обойме 8 устанавливают внутри желоба профиля на нижнем звене 3 составной стойки крепи на перемычку 10, также закрепленную внутри желоба стойки Зс помощью электросварки. Перемычка 10 содержит отверстие 11 (фиг.З).

На торце верхнего звена 2 боковой стойки установлена перемычка 12, в которой выполнено цилиндрическое углубление

13( фиг.З). В конусное отверстие 7 разборной матрицы 6 установлен пустотелый стержень 14. Верхний торец стержня 14 заведен в цилиндрическое углубление 13 перемычки 12 (фиг.З), на фигуре показано положение, соответствующее началу лродавливания пустотелого стержня 14 через конусное отверстие 7 матрицы 6 под влиянием давления перемычки 12. Внешний диаметр пустотелого стержня 14 меньше диаметра конусного отверстия 7 в матрице 6. Разница в величинах диаметра пустотелого стержня

14и меньшего диаметра конусного отверстия 7 определяют величину усилия, при котором пустотелый стержень 14 будет продавливаться (штамповаться) через конусное отверстие 7. Если диаметр стержня 14 равен 5 40 мм а меньший диаметр конусного отверстия 7 равен 32 мм, то стержень 14 продавливается через отверстие7 при усилии 105 кН. Усилие штамповки уменьшается до 64 кН при увеличении диаметра отверстия до 1 36 мм.

Длина стержня 14 соответствует податливости узла сопротивления 4. В пустотелом стержне 14 выполнены радиальные отверстия 15, через которые в полость пус5 тотелого стержня 14 подают смазку 16 для создания благоприятных условий штамповки стержня 14 через конусное отверстие 7. При отсутствии смазки в условиях обводненных подземных выработок поверхность

0 конусного отверстия 7 и стержня 14 покрывается ржавчиной, что нарушает работу узла регулируемого сопротивления. Возможно заблаговременное заполнение полости стержня 14 густой смазкой 16, которая будет

.5 выдавливаться через радиальные отверстия 15 при штамповке стержня 14 через матрицу 6. На пустотелом стержне 14 по его длине закреплены диафрагмы 17, выполненные из металла толщиной 1-2 мм, препятствующие

0 изгибу стержня.

На криволинейных участках крепи стержень 14 изгибают по кривой, радиус которой равен радиусу изгиба звеньев крепи в месте установки регулируемого узла сопро5 тивления.

Параметры узла сопротивления 4 предлагаемой крепи, т.е. сопротивление узла и его податливость, определяют для каждого конкретного случая на этапе разработки

0 паспорта крепления выработки. Сопротивление узла 4 определяется усилием, необходимым для штамповки полого стержня 14 через отверстие 7 матрицы 6. Усилие штамповки зависит от начального диаметра поло5 го стержня 14 и начального диаметра конусного отверстия 7. Регулирование усилия штамповки стержня 14 через отверстие 7 осуществляют путем изменения диаметра отверстия 7, что достигается за счет враще0 ния винтов 9, Для уменьшения усилия штамповки стержня 14 через отверстие 7

увеличивают диаметр отверстия, медленно

вращая винты 9 на 1/4-1/3 оборота против

часовой стрелки, при этом части матрицы 6

5 расходятся и диаметр конусного отверстия 7 увеличивается. При установке крепи винты 9 завинчивают до отказа, что обеспечивает максимальное усилие штамповки стержня 14 через отверстие 7. Величина максимального сопротивления узла 4 зависит от типа профиля, из которого изготовлена крепь. Если крепь изготовлена из профиля СВП-27, то сопротивление узла 4 не должно превышать 200-250 кН.

Соединение составных стоек с образованием узла сопротивления 4 и узла 5 производят в шахтной мастерской.

В проходческом забое возведение крепи производят в соответствии с требованиями действующей отраслевой инструкции, при этом составные стойки, собранные на поверхности, соединяют с верхняком.

Узел безфрикционного соединения звеньев 2 и 3 крепи имеет нахлестку звеньев. Конец од ного из звеньев помещен в же- лоб другого звена. Контакт звеньев осуществляется по площади бортиков профилей (фиг.4). В местах нахлестки концы звеньев 2 иЗскреплены хомутами 18.Хомут В выполнен из двух замкнутых ветвей стержня, диаметр которого равен 8-10 мм. Каждая ветвь хомута 18 со стороны днища профиля 3 содержит ролик 19, взаимодействующий с днищем профиля 3. Замок 20 хомута 18 выполнен в виде клина 21, консольно закрепленного на оси 22, установленной в проушинах 23 хомута 18. Клин 21 выполнен в виде швеллерной балки, снабженной роликами 24, На оси 22 установлены ролики 25 и гайка 26. В случае применения звеньев крепи из профилей разной высоты возможен их контакт по по- верхностям днищ. В этом случае между днищами профилей помещают роликовую платформу, которая исключает трение между днищами.

После довинчивания гайки 26 клин 21 ударами молотка устанавливают в горизонтальное положение, при этом соединяемые концы звеньев 2,3 взаимодействуют по контактам бортиков профилей и по контакту роликов 24 и днища профиля крепи 2 (фиг,4).

Предлагаемое безфрикционное соединение звеньев крепи обеспечивает надежную работу звеньев крепи при вертикальных и боковых нагрузках с равномерным их проскальзыванием при минимальном трении

При установке крепи на слабую почву нижний торец звена 3 стойки выполняют скошенным под углом 10-12°. Стойку крепи устанавливают на опору 27, выполненную в виде металлической плиты с наклонной поверхностью под углом 10-12°, что обеспечивает прижатие стойки крепи к боковым породам (фиг 1).

При погашении выработки крепь демонтируется, при этом вначале снимают стойки крепи, а затем при необходимости разъединяют звенья 2, 3 каждой стойки. Повторно используют матрицы 6, перемычки 12, хомуты 18, клинья 21 и ось 22.

Работа предлагаемой крепи в условиях неравномерного давления пород происходит следующим образом.

Давление пород через верхняк передается на составную стойку (фиг.1). В узле соединения 5 концы стоек 2,3 свободно проскальзывают, при этом вращаются роли0 ки25 на валу 22, ролики 24 клина 21 иролики 19 хомутов 18. Давление смещающейся стойки 2 через перемычку 12 передается на полый стержень 14, установленный в конусное отверстие 7 матрицы 6. Под влиянием

5 давления напряжения в части стержня, находящейся в конусном отверстии 7, повышаются и при достижении предела текучести материала стержня он штампуется через отверстие 7. После штамповки стержня на не0 которую величину давление на верхняк крепи уменьшается и штамповка стержня через отверстие 7 прекращается. Наступает состояние равновесия системы порода- крепь. Продолжительность равновесного

5 состояния зависит от конкретных условий и продолжается от 1-2 дней до 2-3 недель.

Если процесс штамповки стержня в одном из узлов сопротивления 4 происходит более интенсивно, чем в противоположном,

0 т.е. опускание верхняка 1 крепи происходит неравномерно, с перекосом, что может привести к разрушению узлов 4 и 5, осуществляют регулировку сопротивления одного из узлов, обычно того, в котором процесс

5 штамповки протекает менее интенсивно. Регулировка заключается в уменьшении со- противления узла 4 путем увеличения диаметра ко-нусного отверстия 7. Для увеличения диаметра конусного отверстия 7

0 вращают винты 9 против часовой стрелки на 1 /2-1 /3 оборота, при этом части матрицы 6 расходятся и диаметр конусного отверстия 7увеличивается. Для штамповки стержня 14 через увеличенное отверстие 7 требуется

5 меньшее усилие и поэтому штамповка происходит более интенсивно. Контроль за интенсивностью штамповки ведут по расхождению торцов звеньев 2, 3 в узле 5. Возможно регулирование интенсивности

0 смещения путем увеличения сопротивления узла 4, в котором интенсивность штамповки выше. Достигается это за счет уменьшения диаметра конусного отверстия 7, если до этого его диаметр увеличивали. Уменьше5 ние диаметра конусного отверстия 7 осуще- ствляют путем плавного завинчивания винтов 9. При завинчивании винтов 9 части матрицы б сближаются и диаметр конусного отверстия уменьшается. Для штамповки стержня 14 через уменьшенное отверстие 7

требуется большее давление. При действии меньшего давления штамповка стержня прекращается и наступает состояние равновесия. При увеличении давления на верхняк цикл штамповки стержня повторяется, При штамповке пустотелого стержня 14, заполненного смазкой 16, часть ее выдавливается в конусное отверстие 7, что обеспечивает смазку трущихся поверхностей, и процесс штамповки протекает равномерно, без скачков.

Таким образом, за счет снабжения крепи безфрикционными узлами соединения 5, а также за счет снабжения крепи узлами регулируемого сопротивления 4, смещение звеньев 2 и 3 в узлах сопротивления 5 при неравномерной нагрузке на раму крепи регулируется, что обеспечивает повышение эффективности крепи, так как звенья крепи и хомуты не разрушаются за весь период работы. Равномерное смещение звеньев в узлах повышенного сопротивления 5 позволяет проводить выработку с уменьшенной площадью поперечного сечения и в процессе эксплуатации крепь не заменять. Следо- вательно, за счет снабжения крепи регулируемыми узлами сопротивления и за

счет снабжения крепи безфрикционными узлами соединения звеньев эффективность крепи повышается что уменьшает затраты на проведение и поддержание выработки, Формула изобретения Податливая крепь с регулируемым сопротивлением, выключающая верхняк и составные стойки, соединенные в местах нахлестки замком в виде хомутов, а также узлы сопротивления, содержащие стержень и разборную фильеру, отличающаяся тем, что, с целью повышения эффективности крепи в условиях неравномерного давления путем регулирования сопротивления узлов, каждый узел сопротивления снабжен обоймой для размещения в ней разборной фильеры, при этом обойма имеет регулировочные винты, и установлена внутри профиля стойки крепи, а стержень выпол- нен пустотелым с радиальными отверстиями и диафрагмами, закрепленными на его поверхности, причем замок снабжен осью с клином и роликами, установленной на хомутах с возможностью поворота и контакта клина и роликов с внутренней поверхностью профиля стойки крепи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крепь горных выработок | 1985 |

|

SU1276818A1 |

| Арочная усиленная крепь Чубыря И.М. | 1984 |

|

SU1245708A1 |

| Бочкообразная инвентарная металлическая крепь БИК-1 | 1990 |

|

SU1737128A1 |

| СПОСОБ ВОЗВЕДЕНИЯ КРЕПИ ГОРНОЙ ВЫРАБОТКИ И КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2034155C1 |

| Крепь подземных выработок | 1989 |

|

SU1724882A1 |

| МЕТАЛЛИЧЕСКАЯ РАМНАЯ ПОДАТЛИВАЯ КРЕПЬ ИЗ ШАХТНЫХ СПЕЦПРОФИЛЕЙ ДЛЯ ПОДДЕРЖАНИЯ ГОРНОЙ ВЫРАБОТКИ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2429348C2 |

| Крепь подземных выработок | 1989 |

|

SU1666744A1 |

| Металлическая крепь подготовительных выработок | 1988 |

|

SU1559181A1 |

| Замкнутая крепь из спецпрофиля | 1980 |

|

SU972113A1 |

| Комбинированная крепь | 1990 |

|

SU1783118A1 |

. ZL

Фиг. 1

Фиг.2.

Фиа.3,

25 2,

Фа г. 4

Авторы

Даты

1992-07-30—Публикация

1990-07-27—Подача