Изобретение относится к преобразованию энергии, в частности к магнитогидродинамическому (МГД) способу преобразования энергии с термохимической конверсией топлива, и может быть использовано в энергетике при преобразовании тепловой энергии в электрическую в открытом МГД-цикле.

Известен способ МГД-преобразования энергии с термохимической регенерацией тепла, которая осуществляется посредством эндотермических реакций конверсии первичного углеводородного топлива с продуктами сгорания синтез-газа при смешении части потока продуктов сгорания, покидающих МГД-генератор, с топливом и подводе остального тепла к конвертируемой смеси с помощью высокотемпературных теплообменных аппаратов. Однако высокая эффективность этого способа может быть достигнута только при решении сложных технических проблем создания теплообменных аппаратов для нагрева конвертируемой смеси свыше 1200оС от потока химически агрессивной среды высокотемпературных, более 2000 К, продуктов сгорания, содержащих присадку, кроме того, в случае использования угля конвертируемая смесь содержит еще и шлак.

Известен способ МГД-преобразования энергии с термохимической конверсией, свободный от указанного недостатка, включающий сжигание в камере сгорания МГД-генератора синтез-газа в общем случае в обогащенном кислородном окислителе и получение этого синтез-газа посредством проведения эндотермических реакций конверсии первичного топлива при его смешении с большей частью покидающих МГД-генератор высокотемпературных продуктов сгорания и последующего отделения из конвертированной смеси в низкотемпературной части цикла двуокиси углерода и воды. Электроэнергия по этому способу вырабатывается в МГД-генераторе и во вторичном паротурбинном цикле, при этом в паротурбинном цикле электроэнергия вырабатывается за счет тепла продуктов сгорания после МГД-генератора и тепла охлаждения высокотемпературных элементов схемы, за вычетом его расхода на проведение конверсии, регенерации в МГД-цикле и на технологические нужды в системе газоотделения.

Недостатки указанного способа, снижающие его эффективность, следующие:

- неполное использование потенциального выигрыша от применения высокотемпературной термохимической конверсии при неизбежном для этого способа выводе части продуктов сгорания за МГД-генератором, несущих тепло высокого потенциала, помимо термохимического конвертора (ТХК), в низкотемпературную часть схемы;

- необходимость применения в МГД-цикле специальных мер по снижению уровня выбросов NOx с продуктами сгорания, не проходящими через ТХК, таких, например, как сжигание синтез-газа в камере сгорания МГД-генератора при недостатке окислителя, что уменьшает расход и, следовательно, генерируемую мощность;

- необходимость обеспечения чрезвычайно высокого коэффициента преобразования энтальпии (ηN) в МГД-генераторе для достижения высокого КПД сложного паротурбинного МГД цикла, реализующего рассматриваемый способ, и существенное уменьшение этого КПД при технически ограниченных значениях этого параметра;

- значительное снижение эффекта экономии топлива в рассматриваемом сложном цикле в случае использования угля из-за уноса дорогостоящей присадки шлаком.

Целью изобретения является повышение эффективности способа преобразования энергии путем увеличения КПД преобразования энергии, снижения потерь присадки и уменьшения габаритов и стоимости оборудования.

Поставленная цель достигается тем, что в способе комбинированного преобразования энергии, включающем производство электроэнергии в бинарном МГД паротурбинном цикле за счет сжигания синтез-газа в камере сгорания МГД-генератора и получение синтез-газа посредством эндотермических реакций конверсии первичного углеводородного топлива - угля с продуктами сгорания МГД-цикла при их смешении за МГД-генератором в термохимическом конверторе с последующим выделением синтез-газа из газовой смеси в низкотемпературной части цикла после прохождения продуктов конверсии через парогенератор и фильтр очистки от шлака и присадки, в качестве окислителя в МГД-генераторе используют кислород, первичное топливо смешивают в конверторе с полным потоком продуктов сгорания из МГД-генератора, при этом топливо в конвертор вводят в количестве, необходимом для получения избыточного по сравнению с используемым для МГД-генератора количеством синтез-газа, избыточный синтез-газ направляют в газотурбинную установку, а для паротурбинной установки пар получают из потока, генерируемого с помощью выхлопных газов газовой турбины, и первичного потока, генерируемого теплом продуктов конверсии, эти потоки пара смешивают при одинаковых температурах и далее нагревают с помощью продуктов конверсии, причем шлак, отделяемый от продуктов конверсии в парогенераторе за конвертором и в фильтрах, направляют в блок отмывки присадки, а затем вводят в поток продуктов сгорания на участке между МГД-генератором и конвертором, где его повторно нагревают до температуры выше 2200 К и затем выводят из цикла.

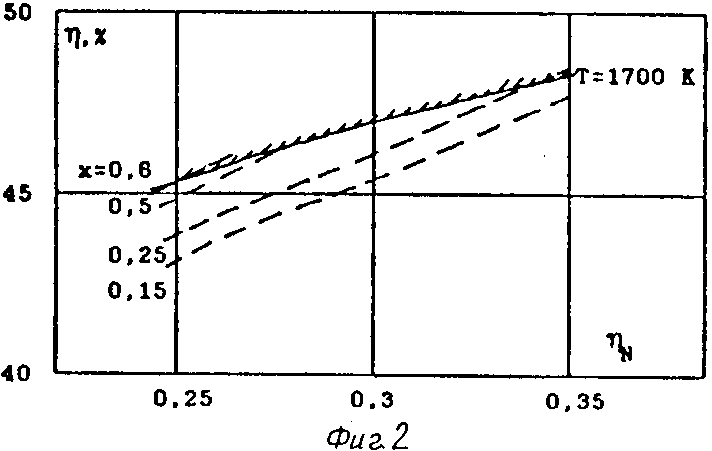

На фиг. 1 представлена принципиальная схема установки, реализующей предложенный способ; на фиг. 2 - расчетная зависимость термического КПД η способа от коэффициента преобразования энтальпии в МГД-генераторе при различных значениях параметра x - отношения расхода синтез-газа в газотурбинном цикле к его расходу в МГД-цикле.

Преобразование энергии осуществляют в энергетической установке, принципиальная схема которой показана на фиг. 1. Установка содержит камеру сгорания 1 с системой 2 ввода присадки и системой 3 ввода кислорода, а также ввод синтез-газа из подогревателя, встроенного в парогенератор 4 (ПГ-1), МГД-канал 5, устройство 6 возгонки присадки и сепарации шлака с системой 7 вывода шлака из цикла, термохимический конвертор 8 (ТХК) с системой 9 подачи первичного топлива, сухой фильтр 10 (например, электрофильтр) для вывода первичного шлака с присадкой, влажный фильтр - конденсатор 11 для очистки продуктов конверсии от пылевидных частиц и вывода воды, адсорбер 12 и испаритель 13 системы вывода двуокиси углерода. Конденсатор 11 соединен с газотурбинной частью 14 установки (ГТУ), которая соединена с парогенератором 15 (ПГ-2). Паротурбинная часть 16 установки (ПТУ) работает на паре парогенератора 4 (ПГ-1) и парогенератора 15 (ПГ-2). Установка содержит также компрессор 17 синтез-газа, систему 18 охлаждения высокотемпературных элементов контура МГД-генератора, передающую тепло в испаритель 13, систему 19 регенерации присадки, включенную на выходе фильтра 10. В представленной схеме не указаны известные для МГД-электростанций открытого цикла вспомогательные системы и устройства.

Способ преобразования энергии осуществляют следующим образом.

В камере сгорания 1 сжигают синтез-газ в кислороде, поступающем из системы 3, вводят присадку из системы 2 и образовавшуюся плазму продуктов сгорания направляют в МГД-канал 5, где происходит преобразование тепловой энергии продуктов сгорания в электроэнергию. За МГД-генератором в высокотемпературный поток в устройстве 6 возгонки присадки и сепарации шлака вводят шлак, содержащий неудаленную при отмывке в системе регенерации присадку, прогревают его до температуры более 2200 К, чем обеспечивается разложение соединений присадки со шлаком и испарение ее, сепарируют шлак с помощью, например, циклона, и выводят его из цикла через систему 7. Поток продуктов сгорания подают затем вместе с органическим топливом из системы 9 подачи в термохимический конвертор 8, где при смешении в потоке осуществляются эндотермические реакции конверсии первичного топлива с продуктами сгорания за счет физического тепла последних. Поскольку полнота реакции конверсии через константы скорости реакции связана с температурой, а время реакций - время пребывания в конверторе - определяет его габариты, оптимальная температура на выходе конвертора определена расчетом на уровне 1700 К при использовании в качестве первичного топлива угля и 1500 К - при использовании природного газа. Теплоту конвертированной смеси из ТХК используют для генерирования пара в первом парогенераторе 4 (ПГ-1) со встроенным подогревателем синтез-газа, затем смесь направляют на сухую очистку в фильтр 10 (например, электрофильтр), где отделяют и шлак и присадку. Для полного пылеудаления поток пропускают также через влажный фильтр-конденсатор 11. Очищенный от пыли и влаги, но содержащий CO2, синтез-газ в количестве, соответствующем рабочему значению параметра x, направляют в газотурбинную часть 14 установки, основной же поток конвертированных газов направляют в устройство отделения двуокиси углерода, содержащее адсорбер 12 CO2, соединенный с испарителем 13 (десорбером), которые работают по одной из известных технологических схем, например, карбонатной очистки. Очищенный синтез-газ из адсорбера 12 направляют в многоступенчатый компрессор 17, имеющий промежуточное охлаждение и конденсатор, включенный перед последней ступенью сжатия для уменьшения содержания воды как балласта в синтез-газе. Затем газ направляют во встроенный (например, металлический трубчатый) теплообменник-регенератор в парогенераторе 4, а с его выхода при температуре порядка 900оС - в камеру сгорания 1 МГД-генератора. Тепло охлаждения высокотемпературных элементов контура - камеры сгорания 1 и МГД-канала 5 - из системы 18 используют в испарителе 13. Это значительно упрощает исполнение такой системы охлаждения в сравнении с известным использованием ее для генерации пара высоких параметров с целью последующей выработки электроэнергии в ПТУ. Продукты сгорания из газотурбинной части 14 установки направляют в парогенератор 15, совместно с парогенератором 4 вырабатывающий пар для паротурбинной части 16 установки, производящей за счет этого электроэнергию. Показанная на фиг. 1 организация потоков пара в парогенераторах 4, 15 обеспечивает повышение температуры пара, производимого в парогенераторе 15, за счет его дополнительного нагрева совместно с начальным потоком в парогенераторе 4 от источника тепла - продуктов конверсии за конвертором 8, имеющего значительно более высокий уровень температуры (1700 К), чем продукты сгорания за ГТУ 14. Этим увеличивается суммарная эффективность использования тепла в паротурбинной части 16 установки.

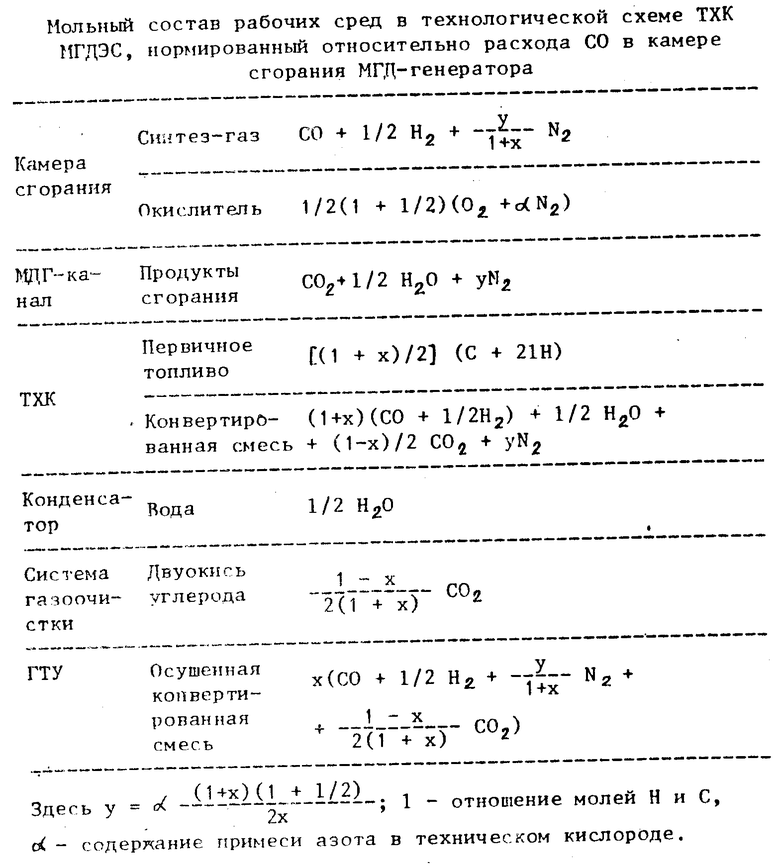

Процессы, характеризующие работу установки по данному способу, иллюстрирует таблица расчетного материального баланса.

Из таблицы можно заключить, что использование в качестве окислителя технического кислорода (α≅ 5% ) является необходимым условием принципиального осуществления указанного способа из-за эффекта накопления балластного азота в МГД-цикле (особенно значительного при наименьших возможных значениях x, например, из варьируемых x = 0,15-0,6 в расчетах энергетической эффективности установки, представленных на фиг. 2). Наличие балластного азота в рабочем теле МГД-генератора ведет к снижению его температуры и, примерно в экспоненциальной зависимости от температуры, уменьшению проводимости, что снижает эффективность МГД-преобразования энергии. Несмотря на то, что это обстоятельство очевидно, в известных схемах МГДЭС кислород не используется в качестве средства достижения высокого термического КПД ввиду относительно большого расхода энергии на его производство. В настоящем техническом решении увеличение начальной энтальпии рабочего тела в МГД-генераторе, связанное с применением кислорода, позволяет не только повысить эффективность производства в нем электроэнергии, но и конвертировать при высокой температуре в синтез-газ дополнительное количество первичного топлива, что, в случае использования угля, позволяет увеличить мощность парогазовой части установки (если первичное топливо газ и в результате конверсии получают синтез-газ, основной выигрыш может быть получен за счет его более высокой стоимости как субпродукта для химической промышленности). Начальная энтальпия на входе в рассматриваемом случае достигает 7 МДж/кг, температура 3200-3300 К, и при этом даже в случае преобразования в электроэнергию 35% энергии потока температура торможения за МГД-каналом составляет более 2500 К при проводимости в потоке на уровне нескольких единиц Ом/м. Эти параметры намного превосходят уровень общепринятых значений.

Производство в ТХК дополнительного (к потребляемому в МГД-цикле) синтез-газа обеспечивает повышение КПД за счет его использования в парогазовом цикле, а также уменьшает степень балластирования азотом рабочего тела МГД-генератора, что видно из таблицы материального баланса, и уменьшает подлежащее отделению количество двуокиси углерода из конвертированной смеси и расходы энергии на его отделение.

Использование в качестве первичного топлива угля в энергетических установках с МГД-преобразованием энергии ставит одну и сложнейших технических задач - предотвращение уноса дорогостоящей присадки из МГД-цикла с золой. По оценкам, потеря 10% присадки эквивалентна перерасходу топлива при снижении КПД МГДЭС на 1% . Предлагаемое техническое решение обеспечивает отгонку присадки из шлака, выводимого из цикла, в процессе высокотемпературного разложения соединений присадки и шлака в потоке непосредственно за каналом МГД-генератора благодаря тому, что при Т > 2200 К содержание присадки в шлаке пренебрежимо мало, т. е. практически вся присадка находится в газовой фазе.

Введение в конвертор всего потока продуктов сгорания за МГД-генератором и участком рециклинга шлака наряду с возможностью конвертировать максимальное количество первичного топлива исключает выбросы в атмосферу окислов азота, присутствующих в неконвертированных продуктах сгорания. Поскольку снижение выбросов NOx в МГД-циклах осуществляется за счет сжигания топлива в камере сгорания МГД-генератора при недостатке окислителя с последующим дожиганием в нижнем цикле, что снижает общую эффективность, предлагаемое техническое решение оказывается более эффективным.

Отметим эффект повышения КПД при объединении паротурбинной части комбинированных МГД-паротурбинного и парогазового циклов способом, показанным на фиг. 1. Генерируемый в парогенераторе 15 за газовой турбиной поток пара не очень высоких параметров направляют в парогенератор 4, смешивают его с потоком пара в нем при примерно равных температурах и греют далее за счет физического тепла продуктов конверсии на выходе ТХК, имеющих температуру 1700 К. Указанное повышение параметров пара на входе паровой турбины при сохранении общего количества используемого в паротурбинном цикле тепла дает тем самым больший эффект, чем выполнение МГД-паротурбинного и парогазового циклов раздельными, связанными только по топливу - синтез-газу.

Из уравнений материального баланса для реагирующих сред с учетом "замораживания" реакции водяного газа CO+H2O  CO2+H2 за ТХК при температурах ниже 1500 К находят представленные в таблице материального баланса мольные соотношения основных компонент в схеме фиг. 1. Эти данные были использованы для расчета термического КПД ТХК МГД-установки, реализующей предлагаемый способ, для следующих условий: первичное топливо - малосернистый высушенный уголь; КПД паротурбинной установки - 40% , КПД парогазовой - 48% ; относительные потери тепла в стенки камеры сгорания - 3% ее тепловой мощности, в стенки МГД-канала - 10% от уровня его электрической мощности (эти параметры обеспечиваются на уровне расхода рабочего тела в МГД-канале выше 200 кг/с); это низкопотенциальное (до 140оС) тепло расходуется в системе отделения CO2(11 ккал/моль CO2), где также могло бы быть использовано низкопотенциальное тепло из контуров ПТУ и ГТУ. затраты энергии на производство кислорода приняты 0,4 КВт ч/нм3 (7,7 ккал(моль). Результаты расчетов, которые представлены на фиг. 2, показывают, что производство избыточного в сравнении с потребляемым в МГД-цикле синтез-газа для парогазовой установки повышает тепловую эффективность ТХК МГД-установки (ее КПД), особенно при умеренных значениях коэффициента преобразования энтальпии ηN в МГД-генераторе, в частности, более чем на 3% (абсолютных) при изменении x от 0,15 до 0,5 при ηN = 0,25. Значительный выигрыш по эффективности достигается при этом также за счет увеличения начальной энтальпии рабочего тела МГДГ, что приводит к уменьшению габаритов и стоимости МГД-канала и его магнитной системы за счет уменьшения работы вывода (отделения) CO2 и сокращение габаритов и стоимости системы вывода. (56) Авторское свидетельство СССР N 303344, кл. H 02 K 44/00, 1978.

CO2+H2 за ТХК при температурах ниже 1500 К находят представленные в таблице материального баланса мольные соотношения основных компонент в схеме фиг. 1. Эти данные были использованы для расчета термического КПД ТХК МГД-установки, реализующей предлагаемый способ, для следующих условий: первичное топливо - малосернистый высушенный уголь; КПД паротурбинной установки - 40% , КПД парогазовой - 48% ; относительные потери тепла в стенки камеры сгорания - 3% ее тепловой мощности, в стенки МГД-канала - 10% от уровня его электрической мощности (эти параметры обеспечиваются на уровне расхода рабочего тела в МГД-канале выше 200 кг/с); это низкопотенциальное (до 140оС) тепло расходуется в системе отделения CO2(11 ккал/моль CO2), где также могло бы быть использовано низкопотенциальное тепло из контуров ПТУ и ГТУ. затраты энергии на производство кислорода приняты 0,4 КВт ч/нм3 (7,7 ккал(моль). Результаты расчетов, которые представлены на фиг. 2, показывают, что производство избыточного в сравнении с потребляемым в МГД-цикле синтез-газа для парогазовой установки повышает тепловую эффективность ТХК МГД-установки (ее КПД), особенно при умеренных значениях коэффициента преобразования энтальпии ηN в МГД-генераторе, в частности, более чем на 3% (абсолютных) при изменении x от 0,15 до 0,5 при ηN = 0,25. Значительный выигрыш по эффективности достигается при этом также за счет увеличения начальной энтальпии рабочего тела МГДГ, что приводит к уменьшению габаритов и стоимости МГД-канала и его магнитной системы за счет уменьшения работы вывода (отделения) CO2 и сокращение габаритов и стоимости системы вывода. (56) Авторское свидетельство СССР N 303344, кл. H 02 K 44/00, 1978.

Патент США N 3467842, кл. H 02 K 44/00, 1971.

Использование: в энергетике при преобразовании тепловой энергии в электрическую с применением открытого МГД-цикла. Сущность изобретения: первичное углеводородное топливо вводится в термохимический конвертор в поток продуктов сгорания, использованных в МГД-цикле, в количестве, обеспечивающем получение избыточного синтез-газа по сравнению с используемым в МГД-генераторе. Этот избыточный синтез-газ направляется в газотурбинную установку. Тепло выхлопных газов ГТУ используется в парогенераторе для нагрева одного из двух потоков пара паротурбинной установки до той же температуры, до которой нагревается второй поток пара до точки смешения этих потоков в парогенераторе. В системе регенерации присадки из шлака, выделенного в фильтре, вымывают присадку, после чего шлак возвращают в поток продуктов сгорания в блок возгонки присадки на участке между МГД-каналом и термохимическим конвертором, нагревают до температуры свыше 2200 К и окончательно выводят шлак из цикла. В камере сгорания 1 МГД-генератора используется в качестве окислителя кислород.

СПОСОБ КОМБИНИРОВАННОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ, включающий производство электроэнергии в бинарном МГД паротурбинном цикле за счет сжигания синтез-газа в камере сгорания МГД-генератора, и получение синтез-газа посредством эндотермических реакций конверсии первичного углеводородного топлива - угля с продуктами сгорания МГД-цикла при их смешении за МГД-генератором в термохимическом конверторе с последующим выделением синтез-газа из газовой смеси в низкотемпературной части цикла после прохождения продуктов конверсии через парогенератор и фильтр очистки от шлака и присадки, отличающийся тем, что, с целью повышения эффективности способа путем увеличения КПД преобразования энергии, снижения потерь присадки и уменьшения габаритов и стоимости оборудования, в качестве окислителя в МГД-генераторе используют кислород, первичное топливо смешивают в конверторе с полным потоком продуктов сгорания из МГД-генератора, при этом топливо в конвертор вводят в количестве, необходимом для получения избыточного по сравнению с используемым для МГД-генератора количеством синтез-газа, избыточный синтез-газ направляют в газотурбинную установку, а для паротурбинной установки пар получают из потока, генерируемого с помощью выхлопных газов газовой турбины, и первичного потока, генерируемого теплом продуктов конверсии, затем потоки пара смешивают при одинаковых температурах и далее нагревают с помощью продуктов конверсии, причем шлак, отделяемый от продуктов конверсии в парогенераторе за конвертором и в фильтрах, направляют в блок отмывки присадки, а затем вводят в поток продуктов сгорания на участке между МГД-генератором и конвертором, где его повторно нагревают до температуры выше 2200 К и затем выводят из цикла.

Авторы

Даты

1994-01-15—Публикация

1990-05-08—Подача