Изобретение относится к бурению глубоких скважин и может быть использовано при диагностике технического состояния обсадных колонн.

Известен способ определения технического состояния обсадной колонны, включающий определение допустимого поперечного изгиба обсадной трубы и периодическое измерение ее деформации в процессе эксплуатации скважины.

Наиболее близким к предлагаемому является способ определения технического состояния обсадной колонны, включающий определение допустимого поперечного изгиба обсадной трубы и периодическое измерение ее деформации в процессе эксплуатации скважины.

При известном способе нужно вызывать геофизическую партию для проведения исследований технического состояния обсадной колонны, причем многократно: вначале сначала проводят первичные исследования

и по их результатам строят фоновую инКли- нограмму, а потом в процессе бурения скважины проводят повторные исследования, по их результатам строятинклинограммы, которые сравнивают с фоновой инклиног- раммой. На основании сравнений судят о техническом состоянии обсадной колонны. Необходимость вызова на сквзжину партии, проведения инклинометрических исследований, их сравнение, - все это усложняет осуществление способа. К недостаткам способа следует отнести и ограниченную область его применения из-за низкой точности замера углов наклона существующими инклинометрами.

Целью изобретения является упрощение осуществления способа.

Указанная цель достигается тем, что согласно способу определения технического состояния обсадной колонны в скважине, включающему определение допустимого поперечного изгиба обсадной трубы и периЯ

00

to to

одическое измерение ее деформации в процессе эксплуатации скважины, измерение деформации обсадной трубы осуществляют шабяонированием, за величину допустимого поперечного изгиба обсадной трубы при- нимают величину ее прогиба в момент появления остаточной деформации изгиба при воздействии поперечной нагрузки на обсадную трубу вне скважины, а длину шаблона принимают равной минимальной дли- не обсадной трубы, находящейся в зоне калийно-магниё вых отложений, причем диаметр шаблбна определяют по зависимости

- h, %

где dm наружный диаметр шаблона;

doH - внутренний диаметр обсадной трубы;

h - величина прогиба в момент появле- ния остаточной деформации изгиба при воздействии поперечной нагрузки на обсадную трубу вне скважины.

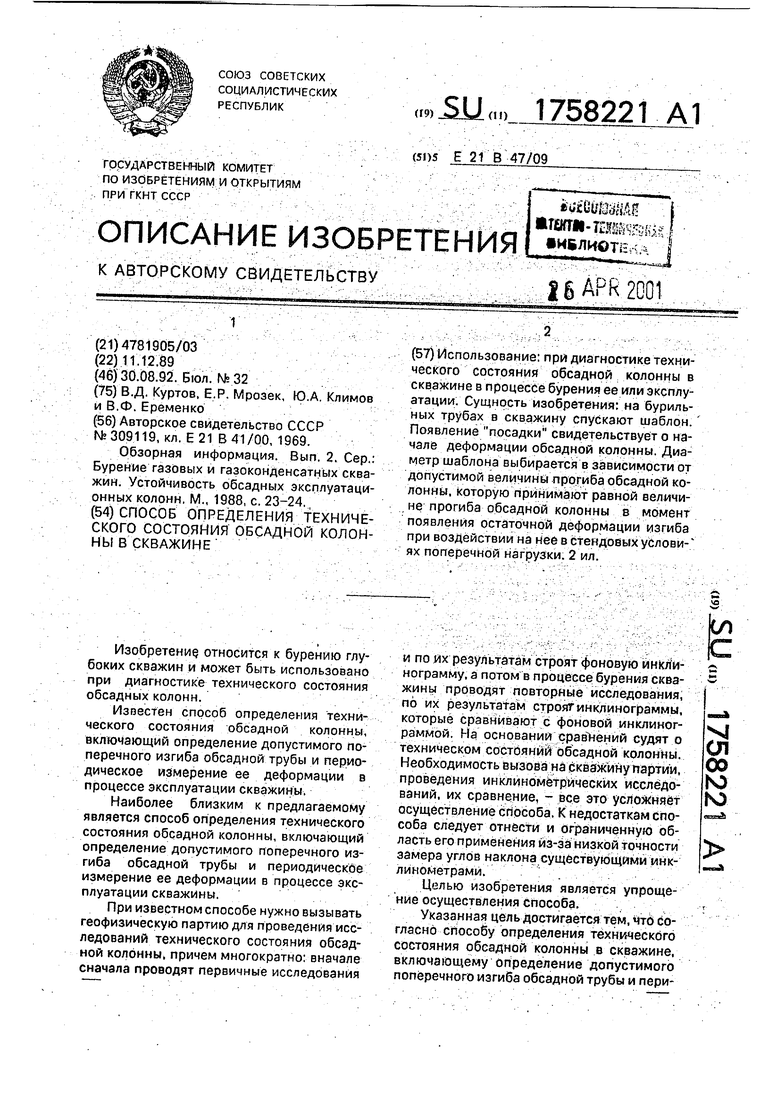

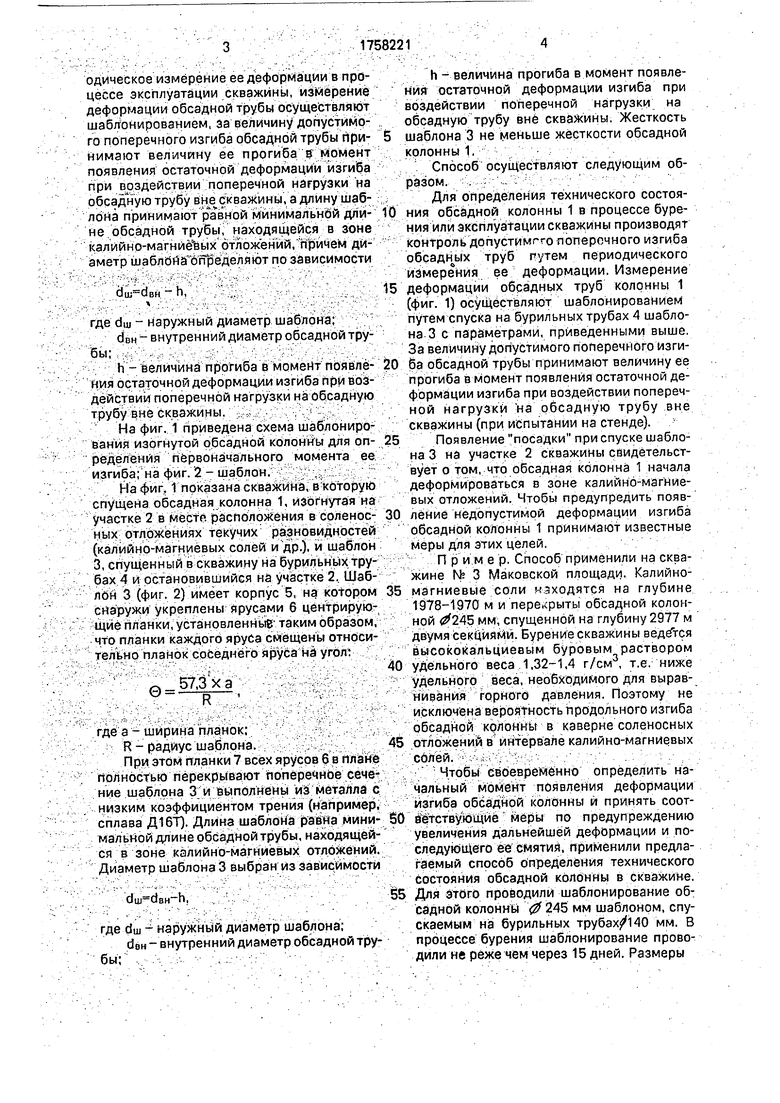

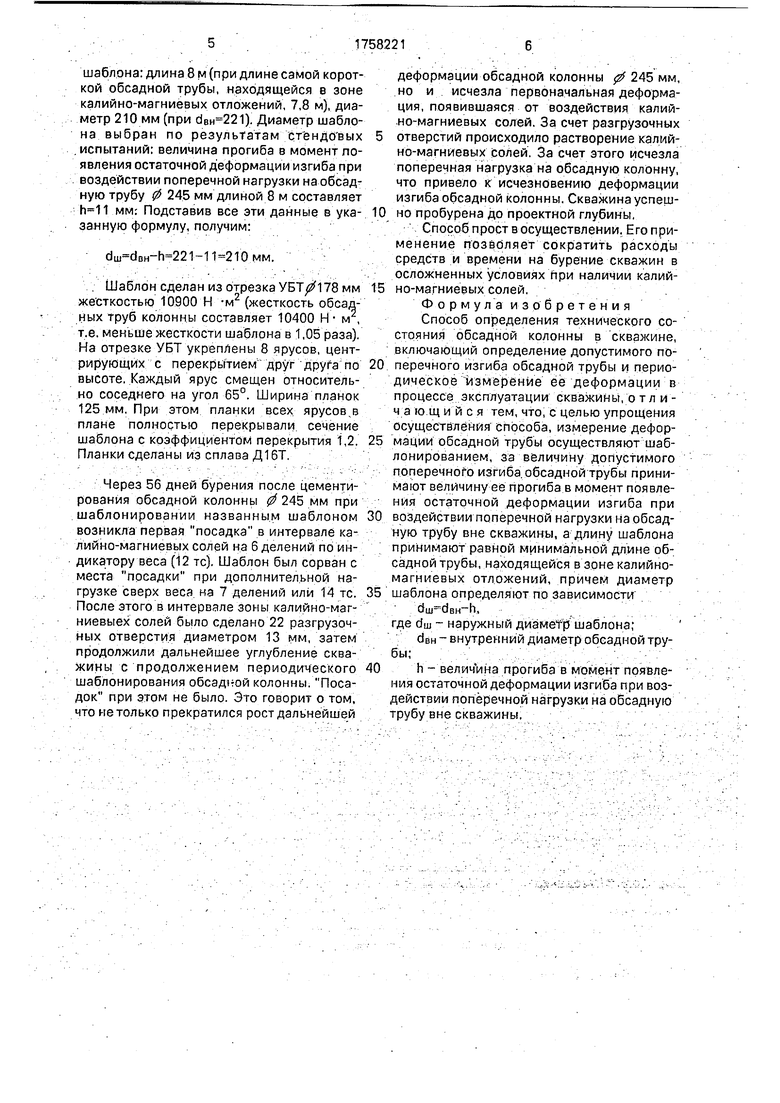

На фиг. 1 приведена схема шаблониро- вания изогнутой обсадной колонны для оп- ределения первоначального момента ее изгиба; на фиг. 2 - шаблон.

На фиг. 1 показана скважина, в которую спущена обсадная колонна 1, изогнутая на участке 2 в местр. расположения в соленое- ных отложениях текучих разновидностей (калийно-магниевых солей и др.), и шаблон 3, спущенный в скважину на бурильных трубах 4 и остановившийся на участке 2. Шаблон 3 (фиг. 2) имеет корпус 5, на котором снаружи укреплены ярусами 6 центрирующие планки, установленные таким образом, что планки каждого яруса смещены относительно планок соседнего яруса на угол:

57,3 х а ы-, R ,

где а - ширина планок;

R - радиус шаблона.

При этом планки 7 всех ярусов 6 в плане полностью перекрывают поперечное сечение шаблона 3 и выполнены из металла с низким коэффициентом трения (например, сплава Д16Т). Длина шаблойа равна мини- мальной длине обсадной трубы, находящейся в зоне калийно-магниевых отложений. Диаметр шаблона 3 выбран из зависимости

h,

где dm - наружный диаметр шаблона;

don - внутренний диаметр обсадной трубы;

0

5

0

5

0 5

0

5

0

5

h - величина прогиба в момент появления остаточной деформации изгиба при воздействии поперечной нагрузки на обсадную трубу вне скважины. Жесткость шаблона 3 не меньше жесткости обсадной колонны 1.

Способ осуществляют следующим образом.

Для определения технического состояния обсадной колонны 1 в процессе бурения или эксплуатации скважины производят контроль допустимее поперечного изгиба обсадных труб путем периодического измерения ее деформации. Измерение деформации обсадных труб колонны 1 (фиг. 1) осуществляют шаблонированием путем спуска на бурильных трубах 4 шаблона 3 с параметрами, приведенными выше. За величину допустимого поперечного изгиба обсадной трубы принимают величину ее прогиба в момент появления остаточной деформации изгиба при воздействии поперечной нагрузки на обсадную трубу вне скважины (при испытании на стенде).

Появление посадки при спуске шаблона 3 на участке 2 скважины свидетельствует о том, что обсадная колонна 1 начала деформироваться в зоне калийно-магниевых отложений. Чтобы предупредить появление недопустимой деформации изгиба обсадной колонны 1 принимают известные меры для этих целей.

Пример. Способ применили на скважине № 3 Маковской площади. Калийно- магниевые соли находятся на глубине 1978-1970 м и перекрыты обсадной колонной 245 мм, спущенной на глубину 2977 м двумя секциями. Бурение скважины ведётся высококальциевым буровым раствором удельного веса 1,32-1,4 г/см3, т.е. ниже удельного веса, необходимого для выравнивания горного давления. Поэтому не исключена вероятность продольного изгиба обсадной колонны в каверне соленосных отложений в интервале калийно-магниевых солей.

Чтобы своевременно определить начальный момент появления деформации изгиба обсадной колонны и принять соответствующие меры по предупреждению увеличения дальнейшей деформации и последующего ее смятия, применили предлагаемый способ определения технического состояния обсадной колонны в скважине. Для этого проводили шаблонирование обсадной колонны ф 245 мм шаблоном, спускаемым на бурильных трубах 140 мм. В процессе бурения шаблонирование проводили не реже чем через 15 дней. Размеры

шаблона: длина 8 м (при длине самой короткой обсадной трубы, находящейся в зоне калийно-магниевых отложений, 7,8 м), диаметр 210 мм (при ). Диаметр шаблона выбран по результатам стендовых испытаний: величина прогиба в момент появления остаточной деформации изгиба при воздействии поперечной нагрузки на обсадную трубу Ф 245 мм длиной 8 м составляет мм: Подставив все эти данные в указанную формулу, получим:

diu dBH-h 221-11 210 мм,

Шаблон сделан из отрезка мм жесткостью 10900 Н -м2 (жесткость обсадных труб колонны составляет 10400 Н м , т.е. меньше жесткости шаблона в 1,05 раза). На отрезке УБТ укреплены 8 ярусов, центрирующих с перекрытием друг друга по высоте. Каждый ярус смещен относительно соседнего на угол 65°. Ширина планок 125 мм. При этом планки всех ярусов в плане полностью перекрывали сечение шаблона с коэффициентом перекрытия 1,2. Планки сделаны из сплава Д16Т.

Через 56 дней бурения после цементирования обсадной колонны мм при шаблонировании названным шаблоном возникла первая посадка в интервале калийно-магниевых солей на 6 делений по индикатору веса (12 тс). Шаблон был сорван с места посадки при дополнительной нагрузке сверх веса на 7 делений или 14 тс. После этого в интервале зоны калийно-маг- ниевыех солей было сделано 22 разгрузочных отверстия диаметром 13 мм, затем продолжили дальнейшее углубление скважины с продолжением периодического шаблонирования обсадной колонны. Посадок при этом не было. Это говорит о том, что не только прекратился рост дальнейшей

деформации обсадной колонны 0 245 мм, но и исчезла первоначальная деформация, появившаяся от воздействия калийно-магниевых солей. За счет разгрузочных отверстий происходило растворение калийно-магниевых солей. За счет этого исчезла поперечная нагрузка на обсадную колонну, что привело к исчезновению деформации изгиба обсадной колонны. Скважина успеш0 но пробурена до проектной глубины,

Способ прост в осуществлении. Его применение позволяет сократить расходы средств и времени на бурение скважин в осложненных условиях при наличии калий5 но-магниевых солей.

Формула изобретения Способ определения технического состояния обсадной колонны в скважине, включающий определение допустимого по0 перечного изгиба обсадной трубы и периодическое измерение ее деформации в процессе эксплуатации скважины, отличающийся тем, что, с целью упрощения осуществления способа, измерение дефор5 мации обсадной трубы осуществляют шаб- лонированием, за величину допустимого поперечного изгиба обсадной трубы принимают величину ее прогиба в момент появления остаточной деформации изгиба при

0 воздействии поперечной нагрузки на обсадную трубу вне скважины, а длину шаблона принимают равной минимальной длине обсадной трубы, находящейся в зоне калийно- магниевых отложений, причем диаметр

5 шаблона определяют по зависимости

diu-den-h, где dm наружный диаметр шаблона;

бвн внутренний диаметр обсадной трубы;

0 h - велич ина прогиба в момент появления остаточной деформации изгиба при воздействии поперечной нагрузки на обсадную трубу вне скважины.

Фиг,1

Фиг ,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ строительства скважин | 1991 |

|

SU1776296A3 |

| ФИЛЬТРОВЫЙ ХВОСТОВИК | 1991 |

|

RU2015310C1 |

| Клиновая подвеска потайной колонны обсадных труб | 1989 |

|

SU1654553A1 |

| Устройство для установки фильтра | 1989 |

|

SU1772343A1 |

| Устройство для соединения секций обсадных колонн | 1989 |

|

SU1680938A1 |

| Способ установки ванны в скважине | 1991 |

|

SU1789012A3 |

| Способ ликвидации прихвата колонны труб в скважине | 1988 |

|

SU1590540A1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ ОБСАДНОЙ КОЛОННОЙ | 1992 |

|

RU2057897C1 |

| Шаблон для бурильных труб | 1973 |

|

SU1229310A1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1996 |

|

RU2107804C1 |

Использование: при диагностике технического состояния обсадной колонны в скважине в процессе бурения ее или эксплуатации. Сущность изобретения: на бурильных трубах в скважину спускают шаблон. Появление посадки свидетельствует о начале деформации обсадной колонны. Диаметр шаблона выбирается в зависимости от допустимой величины прогиба обсадной колонны, которую принимают равной величине прогиба обсадной колонны в момент появления остаточной деформации изгиба при воздействии на нее в стендовых услови- ях поперечной нагрузки. 2 ил.

| ШАБЛОН ДЛЯ ПРОВЕРКИ СОСТОЯНИЯ ЭКСПЛУАТАЦИОННЫХКОЛОНН | 0 |

|

SU309119A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Обзорная информация | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сер.: Бурение газовых и газоконденсатных скважин | |||

| Устойчивость обсадных эксплуатационных колонн | |||

| М., 1988, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1989-12-11—Подача