-

ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 1994 |

|

RU2096715C1 |

| ТЕПЛООБМЕННАЯ СЕКЦИЯ | 2001 |

|

RU2213920C2 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2161764C2 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| Теплообменник | 1989 |

|

SU1643914A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1996 |

|

RU2115875C1 |

| Устройство для измерения гидродинамических и тепловых параметров | 1988 |

|

SU1597706A1 |

| Теплообменная поверхность | 1988 |

|

SU1643922A1 |

| Устройство для осушки воздуха герметичных отсеков космических аппаратов | 2023 |

|

RU2821278C1 |

| Парожидкостный двигатель | 1991 |

|

SU1806276A3 |

Использование: в области теплообмена и может быть применено в теплсобменных устройствах при высоких значениях плотности теплового потока. Сущность изобретения: струйный теплообменник включает устройство для подачи теплоносителя с соплами 1. Из них он в виде струй поступает на теплообменную поверхность 2 с ребрами 3. Ребра в основании имеют отверстия и размещены с образованием между ними щелевых каналов. Отношение расстояния h от выходного среза сопла до теплообмен- ной поверхности к диаметру d среза сопла удовлетворяет условию ,5. Отношение расстояния а между ребрами к диаметру сопла равно ,5-3. 3 ил.

4 СП 00

СА Ю

О

$Ui.f

Изобретение относится к теплообмену и может быть использовано при высоких значениях плотности теплового потока

Известен теплообменник с перегородкой, содержащий теплообменную поверхность, перегородку, сопловое отверстие, из которого истекает струя теплоносителя.

Недостатками известного теплообменника являются относительно низкая интенсивность теплообмена и невысокая экономичность, обусловленная тем, что об- разую гся застойные зоны, на поверхности теплообмена нарастает толщина вязкого подслоя, это ухудшаеттеплообмен у основания перегородок (ребер).

Цель изобретения - интенсификация теплообмена за счет удаления вязкого подслоя.

Поставленная цель достигается тем, что в струйном теплообменнике, содержащем теплообменную поверхность с ребрами и расположенное над ней устройство для подачи теплоносителя с отверстиями, расположенными в межреберных промежутках, ребра в основании снабжены отверстиями и размещены с образованием между ними щелевых каналов, а в отверстиях устройства для подачи теплоносителя установлены сопла, при этом отношение расстояния h от выходного среза сопла до теплообменной поверхности к диаметру d указанного среза удовлетворяет условию ,5, а отношение расстояния а между ребрами к диаметру сопла d ,5-3.

Предлагаемый теплообменник с теплообменной поверхностью с секциями, выполненными в виде ребер изтеплопрово- дящего материала с каналами у основания и и середине ребер, с установлением сопл по центру секций и направлением струй перпендикулярно к теплообменной поверхности, позволяет снимать часть тепла, кроме того, омывать ребра, где догголнительно отводится часть тепла, а отработанный теплоноситель (вязкий подслой) удаляется по каналам в ребрах, причем суммарная площадь отверстий одной секции должна быть больше выходного сечения сопла,

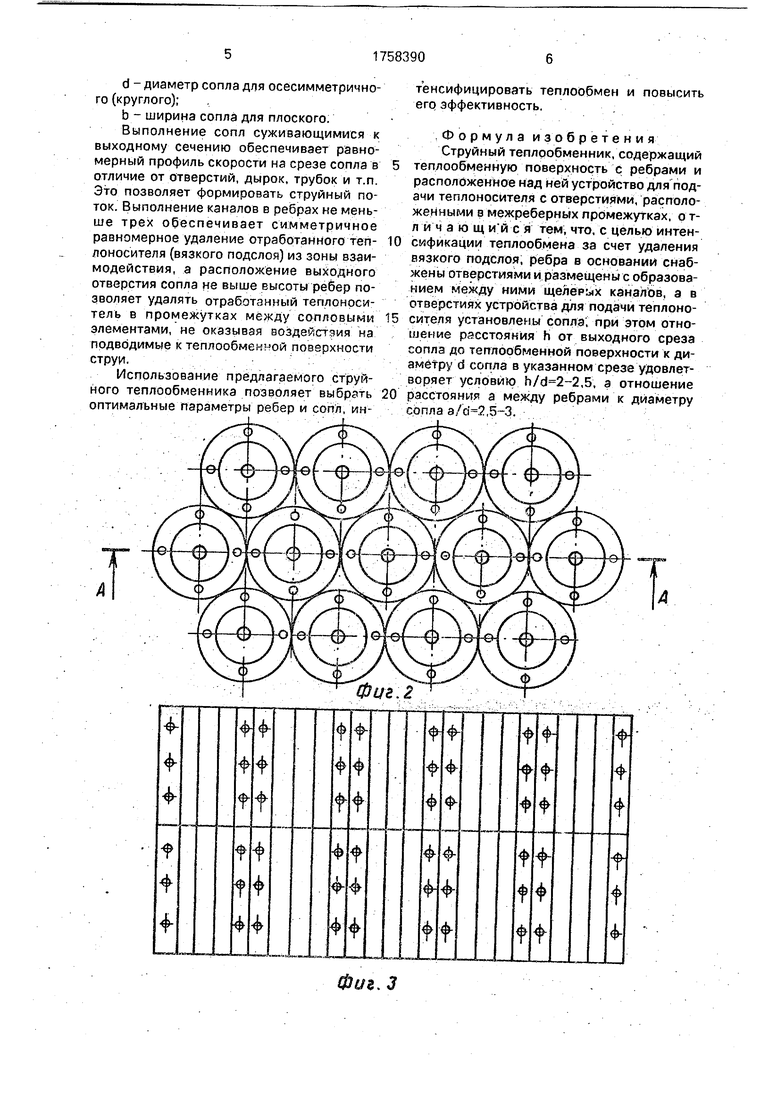

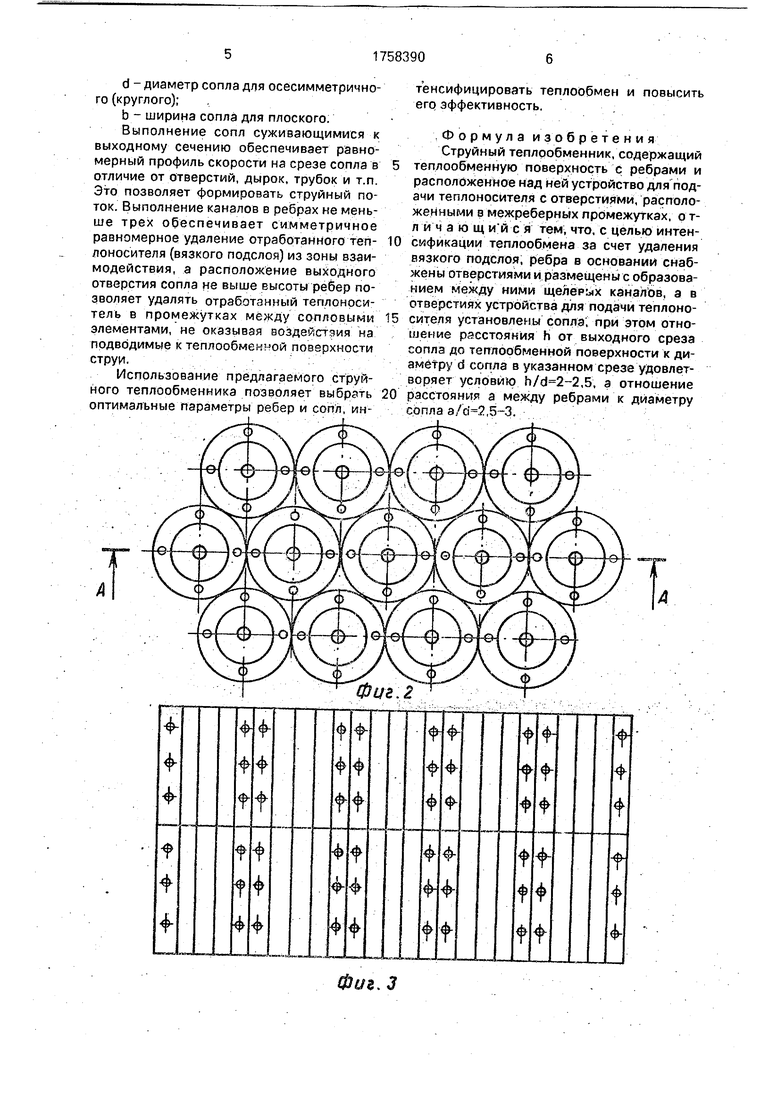

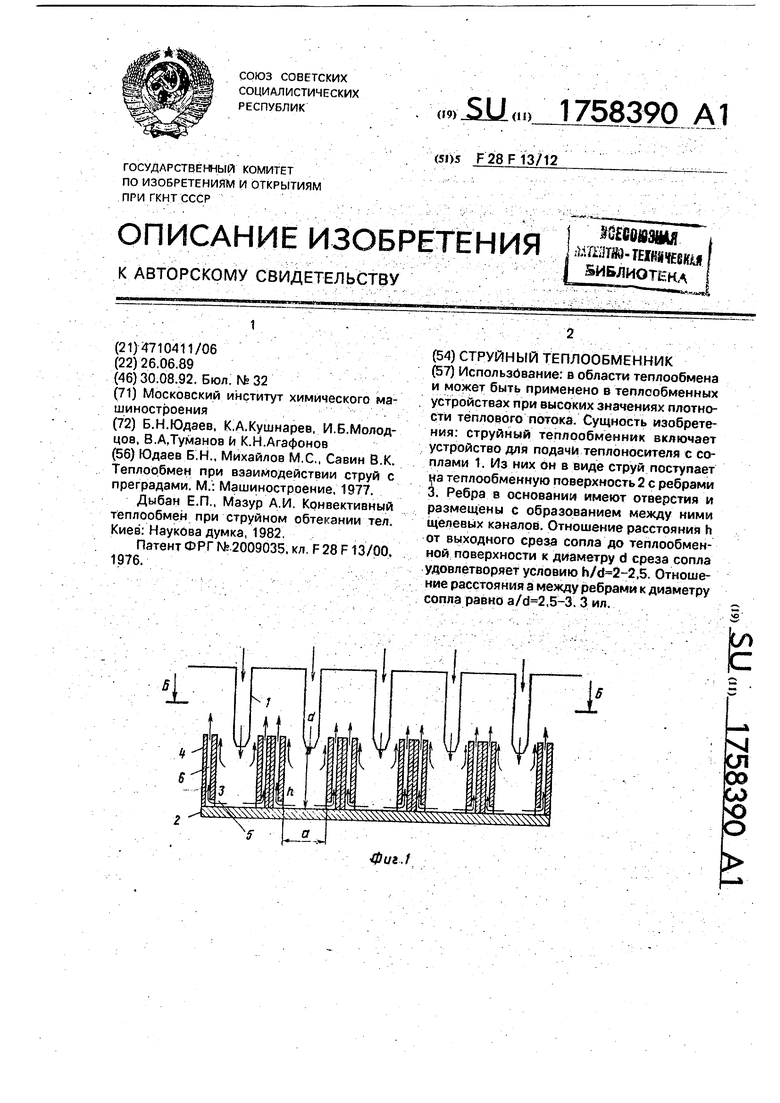

На фиг. 1 показано устройство, разрез; на фиг. 2 - то же, сопла осесимметричные (круглые): на фиг. 3 - то же, сопла плоские.

Струйный теплообменник состоит из устройства для подачи теплоносителя, из которого под давлением через сопла 1 теплоноситель в виде отдельных струй подают на теплообменную поверхность 2 по центру секций 3, образованных ребрами 4 из теплопроводящего материала с каналами у основания 5 и в середине ребра 6. Сопла выполнены суживающимися к выходу

теплоносителя и могут быть круглыми или плоскими, теплообменная поверхность может содержать хотя бы две секции, теплоноситель может быть в виде жидкости или

газа, каналов в ребрах может быть не меньше трех, а выходное отверстие сопла установлено не выше высоты ребер.

Струйный теплообменник работает следующим образом.

Теплоноситель поступает в устройство для подачи и далее через сопла 1 в виде струй направляется на теплообменную поверхность 2 перпендикулярно к ней по центру секций 3, образованных ребрами 4.

Растекаясь по теплообменной поверхности, струи снимают часть тепла, кроме того, омывают ребра и дополнительно отводят тепло, используя эффект струйного охлаждения, а отработанный теплоноситель

(вязкий подслой) отводится по каналам в ребрах 5 и 6.

Таким образом, в секциях (стаканах, замкнутых полостях) не образуется застойных зон, нет противодавления и отработанный теплоноситель не размазывается по ребрам, все это улучшает теплосъем с теп- лонапряженных поверхностей.

Кроме того, из теории струйных течений согласно экспериментов и обобщенных зависимостей для расчета теплообмена можно рассчитать оптимальные соотношения размеров ребер и их расположение на теплообменной поверхности в зависимости от диаметра (ширины) сопла, расстояния от

среза сопла до поверхности, что обеспечит максимальное использование энергии струи, так как максимальный теплосъем (максимальный коэффициент теплоотдачи «) в области ускоренного течения (в окрестности критической точки торможения струи), где максимальный градиент давления - это область ,5-3, там и следует расположить ребра. Далее струя разворачивается, обтекает ребра и вторично используется эффект струйного охлаждения, снова лишь в зоне ускоренного те°ения. В следующей области пристенной струи происходит продольное обтекание пластины потоком и а в 5-6 раз ниже, поэтому нет

необходимости делать ребра высокими. Исходя из этих соображений предлагаются следующие соотношения параметров, которые обеспечивают максимальный теплосъем при натекании струйнопэ потока по

центру секций ребер.

h/d(b),5 и a/d(,5-3, где h - расстояние от выходного среза сопла до поверхности;

а - расстояние между ребрами;

d - диаметр сопла для осесимметрично- го (круглого);

b - ширина сопла для плоского.

Выполнение сопл суживающимися к выходному сечению обеспечивает равномерный профиль скорости на срезе сопла в отличие от отверстий, дырок, трубок и т.п. Это позволяет формировать струйный поток. Выполнение каналов в ребрах не меньше трех обеспечивает симметричное равномерное удаление отработанного теплоносителя (вязкого подслоя) из зоны взаимодействия, а расположение выходного отверстия сопла не выше высоты ребер позволяет удалять отработанный теплоноситель в промежутках между сопловыми элементами, не оказывая воздействия на подводимые к теплообмен ой поверхности струи.

Использование предлагаемого струйного теплообменника позволяет выбрать оптимальные параметры ребер и сопл, интенсифицировать теплообмен и повысить его эффективность.

Формула изобретения Струйный теплообменник, содержащий

5 теплообменную поверхность с ребрами и расположенное над ней устройство для подачи теплоносителя с отверстиями, расположенными в межреберных промежутках, о т- л и ч а ю щ и й с я тем, что, с целью интен0 смфикации теплообмена за счет удаления вязкого подслоя, ребра в основании снабжены отверстиями и размещены с образованием между ними щелерых каналов, а в отверстиях устройства для подачи теплоно5 сителя установлены сопла, при этом отношение расстояния h от выходного среза сопла до теплообменной поверхности к диаметру d сопла в указанном срезе удовлетворяет условию ,5, а отношение

0 расстояния а между ребрами к диаметру сопла а/а ,.

фуг. 2

| Юдаев Б.Н., Михайлов М.С., Савин В.К, Теплообмен при взаимодействии струй с преградами | |||

| М.: Машиностроение, 1977 | |||

| Дыбан Е.П., Мазур А.И | |||

| Конвективный теплообмен при струйном обтекании тел, Киев: Наукова думка, 1982 | |||

| СПОСОБ РАЗМЕТКИ ЛИНИИ СТЫКОВКИ ТРУБ | 1991 |

|

RU2009035C1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-08-30—Публикация

1989-06-26—Подача