Изобретение относится к технике испытания материалов, а именно к испытаниям образцов в условиях сложного напряженного состояния.

Известна установка для испытания образцов на осевую нагрузку в условиях гидростатического давления, содержащая рабочую камеру, размещенные в ней два коаксиально расположенных плунжера, установленных с возможностью осевого перемещения и предназначенных для взаимодействия с образцом, и средство осевого нагружения плунжеров. Установка обладает широкими технологическими возможнрстями и позволяет создавать высокие давления в самой камере испытательной установки. Однако данная установка не позволяет построить полную поверхность пластичности ер f( , k), где вр - деформация разрушения,

k - показатель напряженного состояния.

Iу- параметр Надаи-Лоде, определяющий вид напряженного состояния.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для испытания трубчатых образцов на прочность, которое содержит полый корпус в виде толстостенной камеры высокого давления для размещения образца. В корпусе установлены кольцевой поршень с каналом и плунжер. Подплунжерная полость соединена с под- поршневой полостью через канал, выполненный в кольцевом поршне. Болт с уплотнительной прокладкой перекрывает и открывает канал. В зависимости от величины перепада давления в подплунжерной и подпоршневой полостях в образце создается двухосное смешанное и трехосное напряженное состояние. Главные нормальные напряжения можно изменять в широких пределах, варьируя параметры образца и используя сменные пары поршень - плунжер.

(Л

С

VJ

СЛ 00 VI

ю

Таким образом, устройство позволяет проводить испытания при двухосных и трехосных напряженных состояниях с различными соотношениями главных нормальных напряжений в широком диапазоне скоростей деформаций.

Однако конструкция данного устройства имеет ряд существенных недостатков. Особый интерес представляет реализация испытаний при закрытом канале, выполненном в кольцевом поршне. При этом давление в подпоршневой полости меньше давления в подплунжерной полости и тогда каждый элемент материала образца находится в условиях трехосного напряженного состояния.

Такая схема нтгружения дает возможность построить полную поверхность пластичности ер f(/ (7,k).

Однако реализация трехосного напряженного состояния в образце при закрытом канале сопряжена с определенными трудностями, Из описания работы устройства неясно, как предполагается создавать разность давлений в подплунжерной и подпор- шневой полостях. Давление в подплунжерной полости устройства создается при движении плунжера вниз под действием средств осевого нагружения, Методика проведения испытаний образцов материалов предполагает испытание в условиях высоких давлений, величина которых определяется прочностными характеристиками материала. Поэтому удобно строить программу испытаний следующим образом. Сначала создаются равные по величине давления в подплунжерной и подпоршневой полостях, а потом уменьшают давление в какой-либо из полостей, создавая программное осевое нагружение образца. Можно предположить, что давление в под- поршневой полости устройства создается с помощью дополнительного источника высокого давления, что усложняет конструкцию устройства и создает дополнительные трудности с передачей рабочей жидкости высокого давления (т.к. при этом высокие требования предъявляются к надежности гидроаппаратуры, качеству и т д.) Нельзя назвать удачным решение соединения подплунжерной полости с подпоршневой через канал, который перекрывает и открывает болт с уплотнительной прокладкой. Во-первых, это усложняет эксплуатацию устройства (т.к. неудобно реализовать на практике). И поскольку испытания проводим в условиях высокого гидростатического давления вызывает сомнение надежность уплотнения болта при перекрытии.

0

5

0

5

0

5

0

5

0

5

Целью изобретения является повышение надежности и точности воспроизведения режимов нагружения установки.

Устройство для испытания трубчатых образцов на прочность содержит цилиндрическую камеру давления, установленные в ней соосно поршень и плунжер с образованием соответствующих полостей, сообщенных каналом через запорный элемент, размещенные в корпусе камеры и поршне элементы для закрепления торцовых частей образца с возможностью сообщения полости образца с подплунжерной полостью, трубопроводы слива и заполнения полостей камеры давления рабочей жидкостью и установленные в них запорные элементы,оно снабжено установленной в полости камеры давления перегородкой, по обе стороны которой размещены противоположно поршень и плунжер и на которой размещен элемент закрепления торцовой части образца в корпусе камеры, а запорные элементы в трубопроводах слива и заполнения выполнены в виде регулирующих вентилей и канал, сообщающий полости камеры давления, размещен вне камеры и подсоединен к трубопроводам слива и заполнения. Раздельное выполнение полостей в рабочей камере позволяет упростить средство осевого нагружения плунжера и кольцевого поршня и повысить надежность его работы. Сообщение полостей через запорный вентиль обеспечивает их герметичное разделение, позволяет упростить эксплуатацию устройства и повысить надежность его работы.

Таким образом ,под действием средства осевого нагружения плунжер устройства движется вниз, сжимая рабочую жидкость до рабочего давления PL Поскольку верхняя и нижняя полости сообщаются между собой по трубопроводу через открытый запорный вентиль, то давление рабочей жидкости в полостях одинаковы - PL При этом рабочая камера устройства остается неподвижной, так как площадь поперечного сечения плунжера больше кольцевой площади поперечного сечения кольцевого поршня л& . jr(D2 -dz) r .. . с

ных замков фиксируют плунжер в крайнем нижнем положении, жестко присоединяя его к рабочей камере. После этого запорный вентиль закрывают, герметично разъединяя верхнюю и нижнюю полости. Кольцевой поршень, связанный механической связью с образцом, неподвижен

Таким образом, уменьшая давление рабочей жидкости в верхней полости рабочей

помощью специалькамеры по заданной программе, получают различные комбинации разности давлений в полостях. Одновременно осуществляют осевое нагружение образца (растяжение) по заданной программе испытаний с помощью известного средства осевого нагружения.

Таким образом, предлагаемое устройство имеет широкие технологические возможности. Конструкция изобретения достаточно проста и одновременно обеспе- чивает высокую надежность эксплуатации в условиях высоких и сверхвысоких давлений. Это подтверждается тем, что, во-первых, верхняя и нижняя полости в рабочей камере сообщаются по трубопроводу через запор- ный вентиль, который достаточно герметично разделяет полости рабочей камеры.

При этом по сравнению с прототипом упрощается эксплуатация устройства, по- вышается культура испытаний. Во-вторых, предлагаемое размещение плунжера и кольцевого поршня в верхней и нижней полостях упрощает выполнение средства осевого нагружения (т.к. в прототипе нужно было иметь в наличии как средство осевого нагружения плунжера, так и средство осевого нагружения кольцевого поршня), в качестве которого может быть использована гидравлическая машина. Это также повы- шает надежность работы устройства. Упрощается методика проведения испытаний.

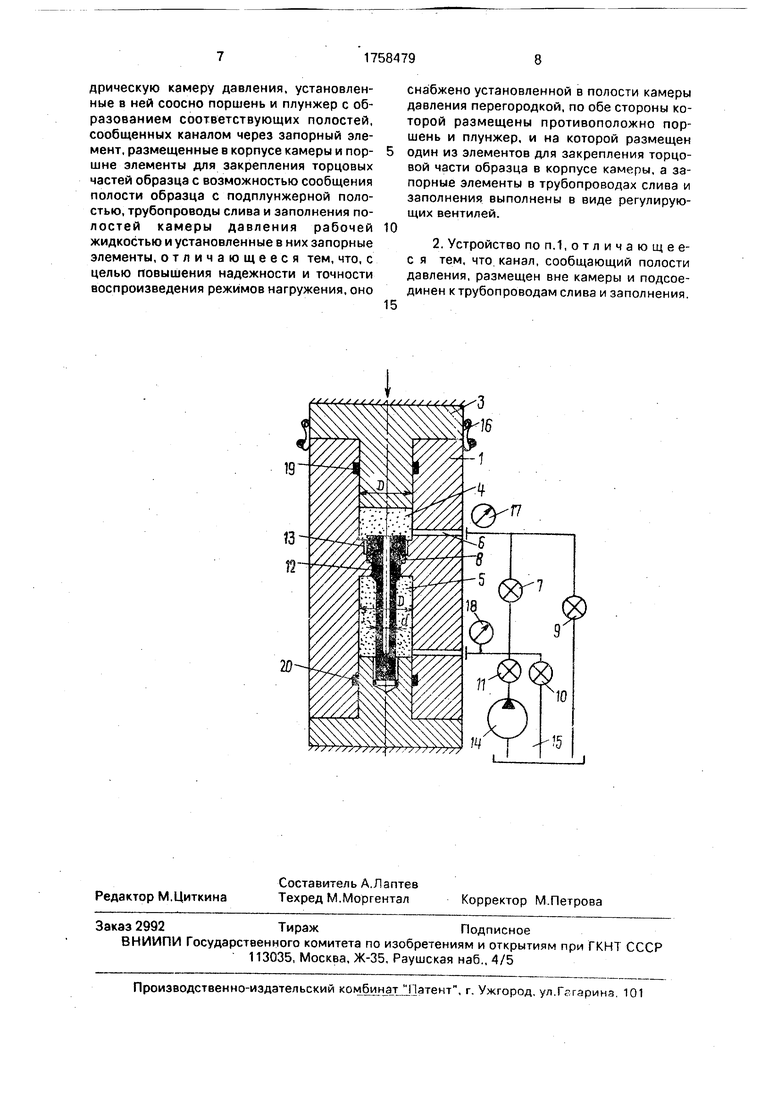

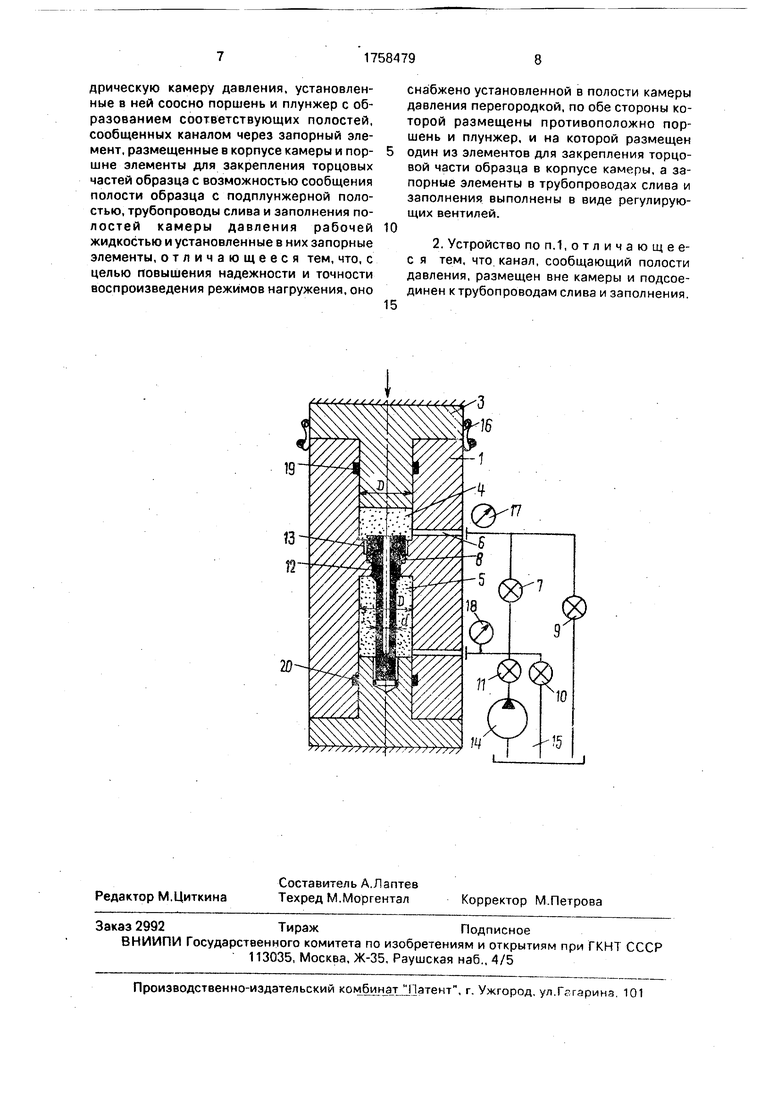

На чертеже показано устройство для испытания трубчатых образцов на прочность, общий вид.

Устройство для испытания трубчатых образцов на прочность содержит цилиндрическую камеру давления 1, установленные в ней соосно поршень 2 и плунжер 3 с образованием соответствующих полостей 4,5, сообщенных каналом 6 через запорный элемент 7, размещенные в корпусе камеры 1 и поршне 2 элементы для закрепления торцовых частей образца 8 с возможностью сообщения полости образца 8 с подплунжерной полостью 5, трубопроводы слива и заполнения полостей 4, 5 камеры давления 1 рабочей жидкостью и установленные в них запорные элементы 9, 10, 11, снабжено установленной в полости камеры давления 1 перегородкой 12, по обе стороны которой размещены противоположно поршень 2 и плунжер 3 и на которой размещен элемент 13 закрепления торцовой части образца 8 в корпусе камеры 1, а запорные элементы 9, 10, 11 в трубопроводах слива и заполнения выполнены в виде регулирующих вентилей.

Устройство работает следующим образом.

Схема нагружения наружное давление- внутреннее давление -- осевая сила. С помощью насоса 14 подают рабочую жидкость из сливного бака 15 по трубопроводу через открытые вентили 7,11 в полости 4.5 рабочей камеры 1. После достижения определенного давления Р вентиль 11 закрывают и насос 14 отключают. Под действием средства осевого нагружения (не показано, это может быть гидравлический пресс) плунжер 3 движется вниз, сжимая рабочую жидкость до рабочего давления PL Поскольку полости 4,5 сообщаются между собой через канал 6 по трубопроводу через открытый вентиль 7, то давление рабочей жидкости в них будет одинаковое - PL

С помощью специальных замков 16 фиксируют плунжер 3 в крайнем нижнем положении, жестко присоединяя его к рабочей камере 1. После этого запорный вентиль 7 закрывают и разъединяют полости 4,5. Уменьшают давление рабочей жидкости с помощью вентиля 9 в полости 4 устройства (т.е. внутреннее давление в полости образца 8) по заданной программе и получают различные комбинации разности наружного и внутреннего давления в полостях 4, 5. Одновременно с помощью средства осевого нагружения осуществляют осевое нагружение образца 8. При этом при движении кольцевого поршня 2 происходит деформация образца 8 (растяжение) по заданной программе. По окончании программы испытаний рабочая жидкость сбрасывается через открытые вентили 9, 10 в сливной бак 15. Цикл работы устройства возобновляется. О величине наружного и внутреннего, давления рабочей жидкости судят по показаниям манометров 17, 18. Кольцевой поршень 2 и плунжерЗ уплотняются с помощью специальных уплотнительных узлов 19, 20. Трубчатый образец 8 также уплотняется уп- лотнительным узлом 21. Создавая разные по величине давления Р в полостях 4, 5 рабочей камеры 1, можно получить разные рабочие давления PL

Кроме того, при закрытом вентиле 7 можно проводить испытания при двухосных смешанных напряженных состояниях. Таким образом, устройство позволяет проводить испытания при двухосных и трехосных напряженных состояниях с различными соотношениями главных нормальных напряжений и в широком диапазоне скоростей деформаций.

Изобретение позволяет повысить надежность работы устройства, упрощается эксплуатация устройства и повышается культура испытаний.

Формула изобретения 1. Устройство для испытания трубчатых образцов на прочность, содержащее цилиндрическую камеру давления, установленные в ней соосно поршень и плунжер с образованием соответствующих полостей, сообщенных каналом через запорный элемент, размещенные в корпусе камеры и поршне элементы для закрепления торцовых частей образца с возможностью сообщения полости образца с подплунжерной полостью, трубопроводы слива и заполнения по- лостей камеры давления рабочей жидкостью и установленные в них запорные элементы, отличающееся тем, что, с целью повышения надежности и точности воспроизведения режимов нагружения, оно

0

5

снабжено установленной в полости камеры давления перегородкой, по обе стороны которой размещены противоположно поршень и плунжер, и на которой размещен один из элементов для закрепления торцовой части образца в корпусе камеры, а запорные элементы в трубопроводах слива и заполнения выполнены в виде регулирующих вентилей.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что канал, сообщающий полости давления, размещен вне камеры и подсоединен к трубопроводам слива и заполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания трубчатых образцов на прочность | 1984 |

|

SU1211634A1 |

| Установка для трехосных испытаний грунтов статическими и динамическими нагрузками | 1988 |

|

SU1642305A1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ | 1990 |

|

RU2026485C1 |

| Установка для испытаний материалов на усталость | 1983 |

|

SU1142770A1 |

| Установка для испытания образцов материалов в условиях гидростатического давления | 1990 |

|

SU1837201A1 |

| Устройство для отбора сжатого воздуха из двигателя внутреннего сгорания | 1990 |

|

SU1802188A1 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2374482C2 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2115843C1 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2350773C2 |

| Установка для определения механических свойств грунта в условиях трехосного сжатия | 1986 |

|

SU1343290A1 |

Изобретение относится к испытательной технике, к испытаниям на прочность. Цель изобретения - повышение надежности и очности воспроизведения режимов на- гружения. В рабочей камере 1 выполнены полости 4 и 5. В верхней полости 4 размещен плунжер 3, а в нижней 5 - кольцевой поршень 2. Полости сообщаются между собой по трубопроводу через запорный вентиль 7. С помощью насоса 8 среда поступает в полости 4 и 5, плунжер 3 движется вниз. Полости 4 и 5 сообщены посредством вентиля 7 и давление в них будет одинаково. Уменьшаем давление в полости 4, и получаем различные комбинации давлений в полостях 4 и 5. При этом получаем разные рабочие давления. 1 з. п. ф-лы, 1 ил.

19

| 1971 |

|

SU416591A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для испытания трубчатых образцов на прочность | 1984 |

|

SU1211634A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1990-06-21—Подача