Изобретение относится к уплотнитель- ной технике и может быть использовано в конструкциях турбомашин различного назначения для уплотнения вращающихся валов.

Целью изобретения является повышение виброустойчивости,

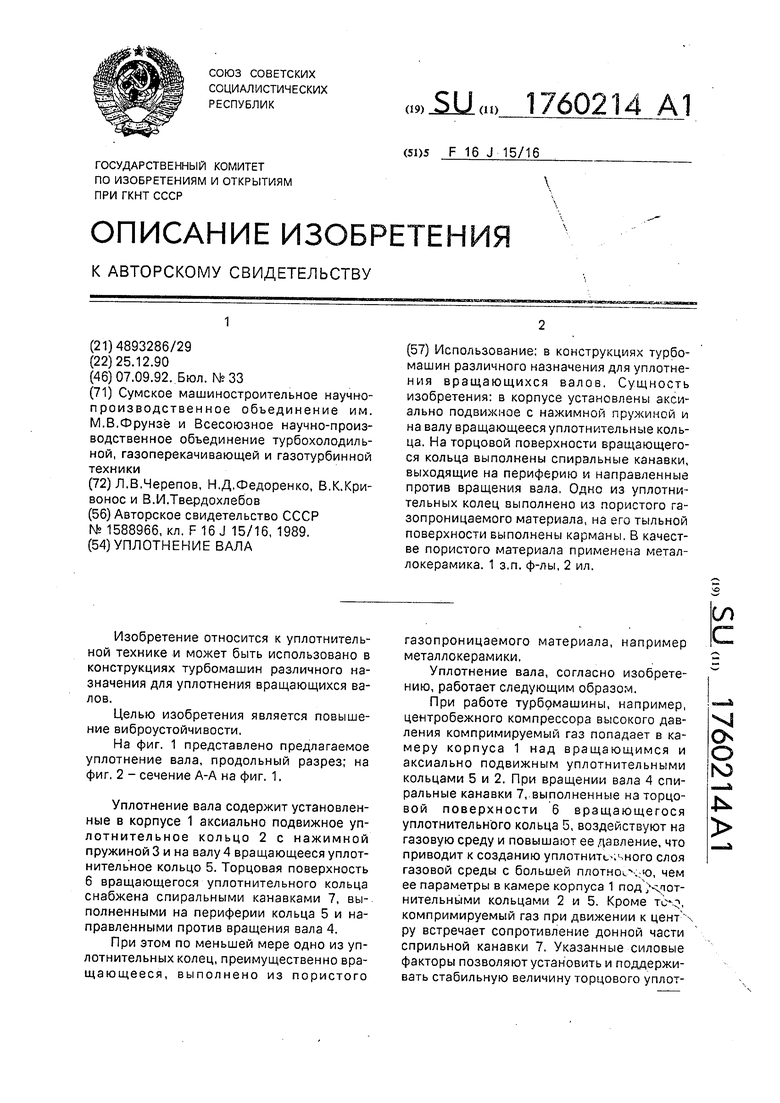

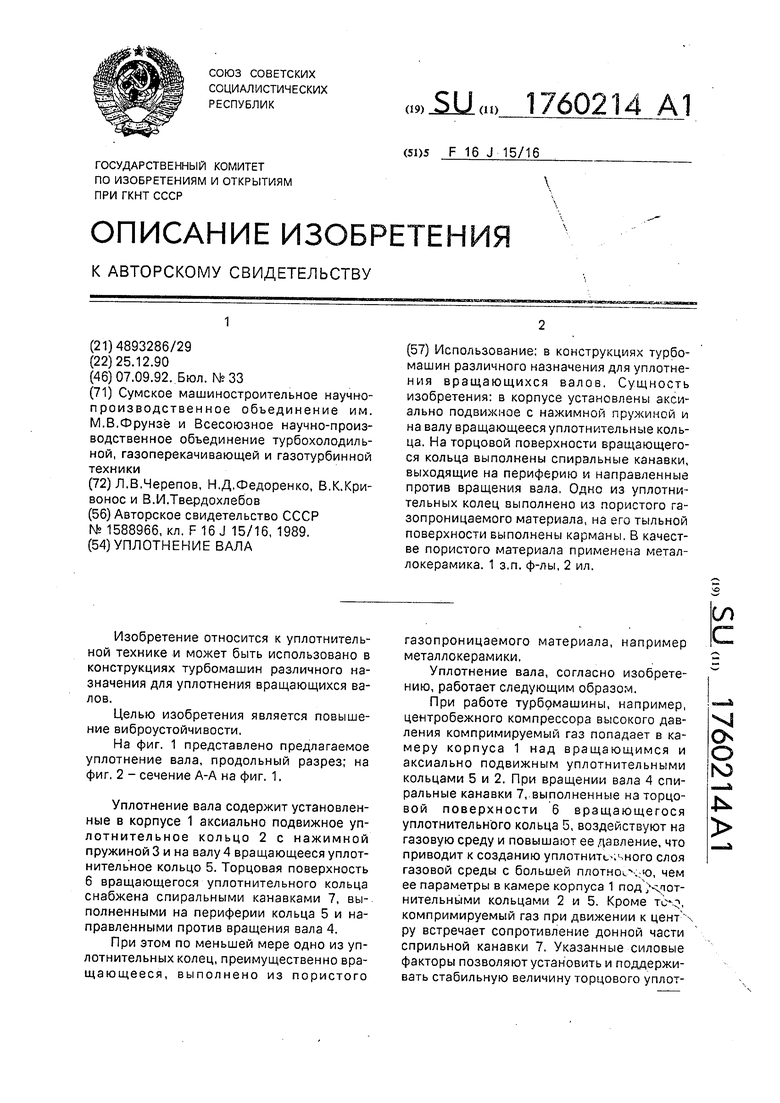

На фиг. 1 представлено предлагаемое уплотнение вала, продольный разрез; на фиг, 2 - сечение А-А на фиг. 1.

Уплотнение вала содержит установленные в корпусе 1 аксиально подвижное уп- лотнительное кольцо 2 с нажимной пружиной 3 и на валу 4 вращающееся уплот- нительное кольцо 5. Торцовая поверхность 6 вращающегося уплотнительного кольца снабжена спиральными канавками 7, выполненными на периферии кольца 5 и направленными против вращения вала 4.

При этом по меньшей мере одно из уп- лотнительных колец, преимущественно вра- щающееся, выполнено из пористого

газопроницаемого материала, например металлокерамики.

Уплотнение вала, согласно изобретению, работает следующим образом.

При работе турбомашины, например, центробежного компрессора высокого давления компримируемый газ попадает в камеру корпуса 1 над вращающимся и аксиально подвижным уплотнительными кольцами 5 и 2. При вращении вала 4 спиральные канавки 7, выполненные на торцовой поверхности 6 вращающегося уплотнительного кольца 5, воздействуют на газовую среду и повышают ее давление, что приводит к созданию уплотните-.чного слоя газовой среды с большей плотное, ю, чем ее параметры в камере корпуса 1 под хп°т нительными кольцами 2 и 5. Кроме , компримируемый газ при движении к цент ру встречает сопротивление донной части сприльной канавки 7, Указанные силовые факторы позволяют установить и поддерживать стабильную величину торцового уплотXJ ON О

Ю

Јь

нительного зазора порядка 3 мкм на основе равенства гидростатических сил, действующих на наружные поверхности уплотнитель- ных колец 2 и 5, усилия от нажимной пружины 3 и гидродинамической уравнове- шивающей силы, возникающей за счет воздействия спиральных канавок 7 на газовую среду. Газовая среда при этом разделяет между собой уплотнительные поверхности колец 2 и 5 и при минимальной ее утечке исключает их контакт между собой.

При изменении режимов эксплуатации возможно изменение величины уплотни- тельного зазора в сторону его уменьшения или увеличения. В этом случае соответст- венно изменяются силы в уплотнительном слое газовой среды. В обоих случаях резуль- татирующая остается постоянной и, таким образом, независимо от усилий эксплуатации равновесие быстро восстанавливается, восстанавливая тем самым расчетную величину уплотнительного зазора. То есть, срав- нительно небольшое изменение уплотнительного зазора приводит к появлению значительных неуравновешенных сил, стремящихся вернуть кольцо 2 в первоначальное положение и восстановить первоначальную величину уплотнительного зазора. При этом уплотнение становится нечувствительным к колебаниям давления и другим механическим воздействиям,таким как осевое перемещение, поскольку между уплотнительными кольцами 2 и 5 нет прямого контакта.

Уплотнение вала обладает самоцентри- рующейся способностью, так как при условии отклонения уплотнительного кольца 2 относительно вращающегося кольца 5 на кольцо 2 действует крутящий момент, восстанавливающий параллельность ответных поверхностей уплотнительных колец 2 и 5.

Повышение виброустойчивости уплотнения определяется следующим. Компри- мируемый газ из камеры корпуса 1 поступает в карманы 8, равномерно разме- щенные по окружности на тыльной стороне 9 кольца 5, и через тело кольца 5 в торцовый зазор между кольцами 2 и 5. Расход газа регламентируется глубиной карманов 8 и толщиной кольца 5 : с увеличением глубины уменьшается толщина стенки кольца 5, а следовательно, и сопротивление расходу газа.

Пористая конструкция кольца 5 обеспечивает сочетание требуемой газопроницае-

мости с достаточной жесткостью. Прогиб кольца 5 под давлением компримируемого газа не должен превышать 1...2 мкм, в противном случае из-за неравномерности уплотнительного зазора снижается несущая способность уплотнительного кольца 5.

Система питания уплотнительного кольца 5 представляет собой совокупность большого числа мельчайших капилляров, через которые компримируемый газ поступает на всю рабочую (торцовую) поверхность 6. Это способствует предотвращению явления пневмолотка и прилипания, т.е. потери несущей способности при чрезмерном на- гружении. Кроме того, пористая стенка поглощает энергию колебаний в случае их возникновения.

В предпочтительном вариантеуплотни- тельное кольцо 5 может быть изготовлено методом порошковой металлургии из твердых сплавов, например из карбида вольфрама, т.е. материала с минимальными деформациями в процессе эксплуатации. Аксиально подвижное кольцо 2 может быть изготовлено из материала менее стойкого, например силицированного графита. Возможен вариант изготовления пары уплотнительных колец 2 и 5, одно из которых выполнено из карбида кремния, а другое из нитрида кремния. Может иметь место вариант конструкции уплотнения, когда из пористого газопроницаемого материала изготовляется аксиально подвижное кольцо 5, например из углеграфита или пористого алюминия, последние изготовляются также методом порошковой металлургии.

Формула изобретения

1.Уплотнение вала, содержащее установленные в корпусе аксиально подвижное с нажимной пружиной и на валу вращающееся уплотнительные кольца, причем на торцевой поверхности вращающегося кольца выполнены спиральные канавки, выходящие на периферию и направленные против вращения вала, отличающееся тем, что, с целью повышения виброустойчивости, по меньшей мере одно из уплотнительных колец выполнено из пористого газопроницаемого материала, а на его тыльной поверхности выполнены карманы.

2.Уплотнение по п, 1, отличающееся тем, что в качестве пористого газопроницаемого материала кольца применена металлокерамика.

5

7 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение вала | 1990 |

|

SU1753133A1 |

| Газостатодинамическое уплотнение | 1991 |

|

SU1753128A1 |

| Уплотнение вала | 1990 |

|

SU1763775A1 |

| Уплотнение вала турбомашины | 1989 |

|

SU1719756A1 |

| Уплотнение вала | 1990 |

|

SU1822914A1 |

| УПЛОТНЕНИЕ ВАЛА ТУРБОКОМПРЕССОРА | 1996 |

|

RU2133898C1 |

| УПЛОТНЕНИЕ ВАЛА | 1995 |

|

RU2080503C1 |

| УПЛОТНЕНИЕ ВАЛА ТУРБОКОМПРЕССОРА | 1996 |

|

RU2133880C1 |

| Уплотнение вала | 1988 |

|

SU1588966A1 |

| Уплотнение вала турбокомпрессора | 1991 |

|

SU1827483A1 |

Использование: в конструкциях турбо- машин различного назначения для уплотне- ния вращающихся валов. Сущность изобретения: в корпусе установлены аксиально подвижное с нажимной пружиной и на валу вращающееся уплотнительные кольца. На торцовой поверхности вращающегося кольца выполнены спиральные канавки, выходящие на периферию и направленные против вращения вала, Одно из уплотни- тельных колец выполнено из пористого газопроницаемого материала, на его тыльной поверхности выполнены карманы. В качестве пористого материала применена металлокерамика. 1 з.п. ф-лы, 2 ил.

| Уплотнение вала | 1988 |

|

SU1588966A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-09-07—Публикация

1990-12-25—Подача