Изобретение относится к устройствам для газопламенной обработки металлов, а именно к инжекторно-смесительным узлам автогенных горелок.

Традиционно используемые в промыш- ленно-выпускаемых автогенных горелках конструкции инжекторно-смесительных узлов предполагают наличие двух деталей: смесителя и инжектора, причем обе детали выполнены осесимметричными по форме, имеют центральные каналы переменного сечения и расположены аксиально друг по отношению к другу.

Процесс изготовления инжекторно-сме- сительного узла, состоящего из двух деталей, в условиях, когда каждая из них имеет жесткие допуски на сопрягаемые и линейные размеры, а также требует проведения операций контроля после обработки, является металле- и трудоемким процессом, осо- бенно при серийном и массовом производстве горелок.

К этому следует добавить, что традиционно применяемая в автогенных горелках конструкция инжекторно-смесительного узла не ставит преград для проникновения пламени обратного удара в каналы инжектируемого газа, поэтому требуется применение дополнительных конструктивных решений в сопловой части горелки или в ее стволе для обеспечения безопасности работы, т. к. специальные устройства для гашения пламени обратного удара (разного рода пламегасители) располагаются, как правило, за пределами горелки и на безопасность работы самой горелки влияния не оказывают.

Целью изобретения является повышение надежности, путем обеспечения сопротивления обратному удару пламени.

Указанная цель достигается тем, что в автогенной горелке, содержащей инжектор и смеситель, соединенные между собой, выполненными в них центральными каналами, причем центральный канал инжектора имесл

С

vi о ю о

VI Os

ет ступенчатую форму, смеситель выполнен с поперечной щелевой проточкой на входе, имеющей секторную форму, с высотой не превышающей разницы между высотой смесителя в месте выполнения проточки и расстоянием между наружной поверхностью смесителя и стенкой его центрального канала.

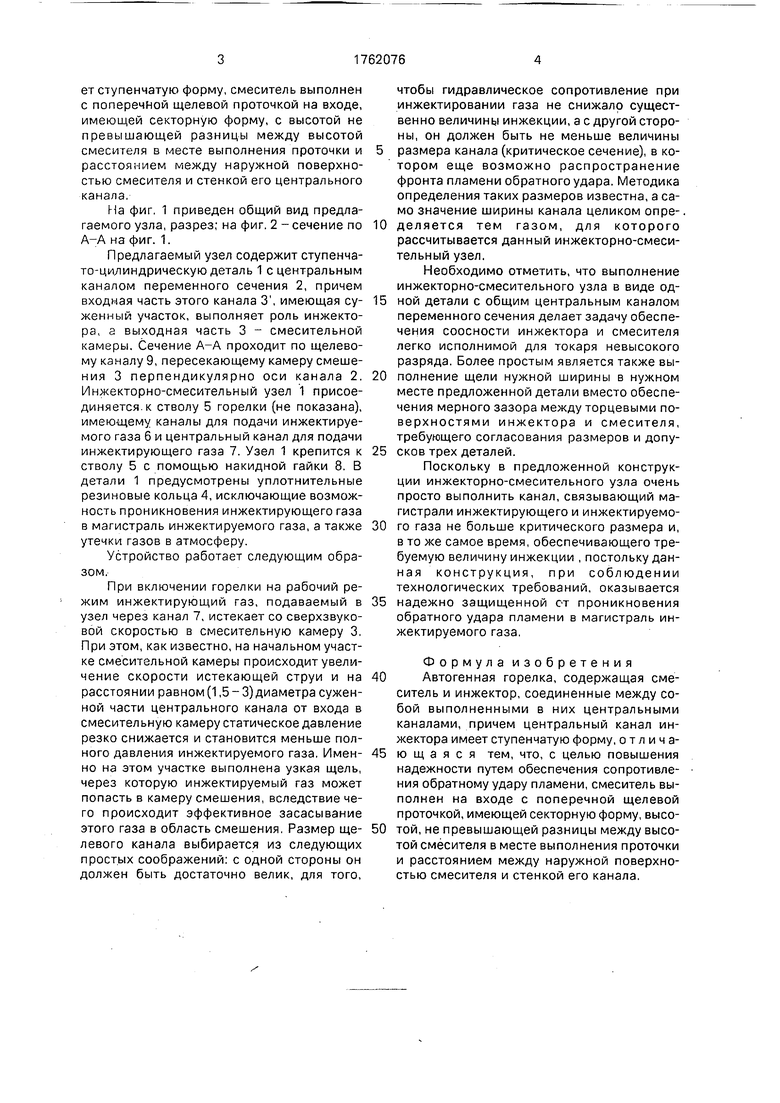

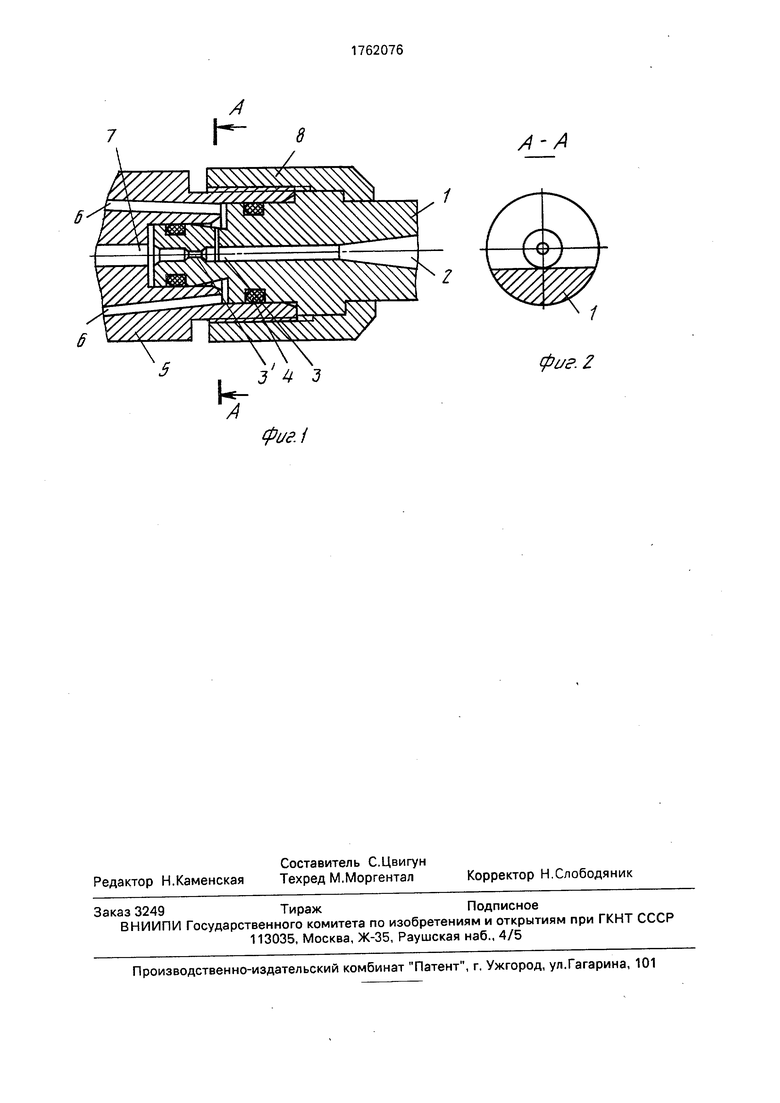

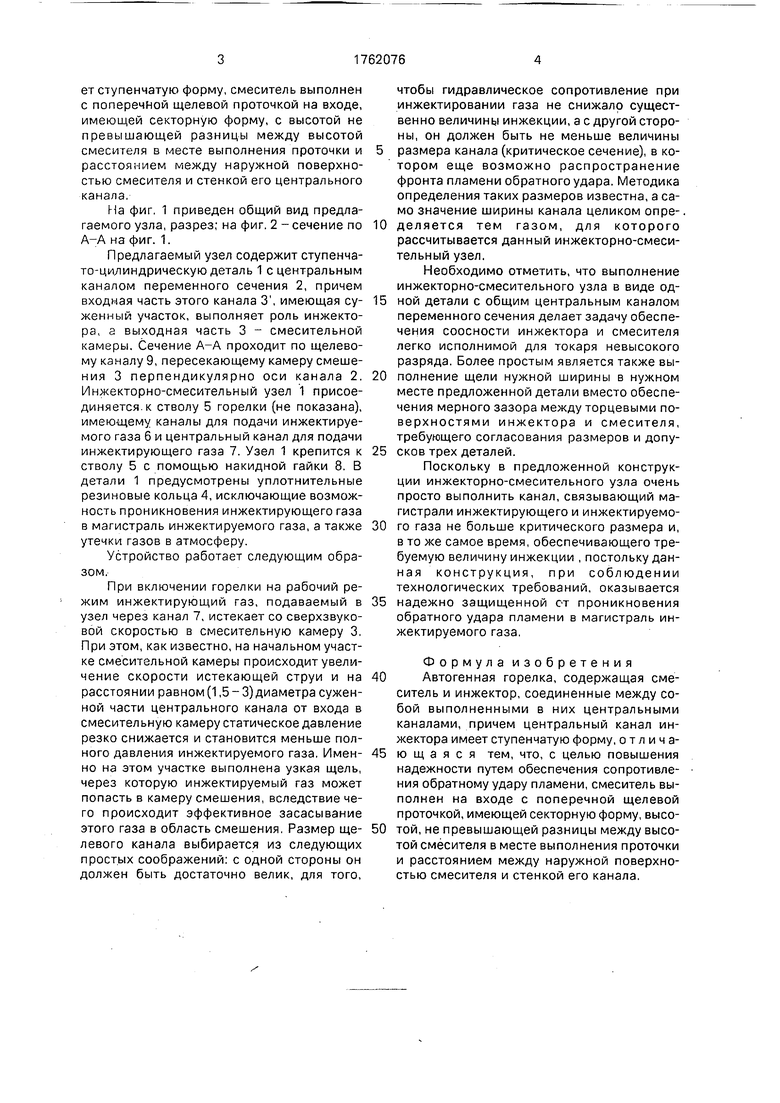

На фиг. 1 приведен общий вид предлагаемого узла, разрез; на фиг. 2 - сечение по А-А на фиг. 1.

Предлагаемый узел содержит ступенчато-цилиндрическую деталь 1 с центральным каналом переменного сечения 2, причем входная часть этого канала 3, имеющая суженный участок, выполняет роль инжектора, а выходная часть 3 - смесительной камеры. Сечение А-А проходит по щелевому каналу 9, пересекающему камеру смеше- ния 3 перпендикулярно оси канала 2. Инжекторно-смесительный узел 1 присоединяется к стволу 5 горелки {не показана), имеющему каналы для подачи инжектируемого газа 6 и центральный канал для подачи инжектирующего газа 7. Узел 1 крепится к стволу 5 с помощью накидной гайки 8. В детали 1 предусмотрены уплотнительные резиновые кольца 4, исключающие возможность проникновения инжектирующего газа в магистраль инжектируемого газа, а также утечки газов в атмосферу.

Устройство работает следующим образом.

При включении горелки на рабочий режим инжектирующий газ, подаваемый в узел через канал 7, истекает со сверхзвуковой скоростью в смесительную камеру 3. При этом, как известно, на начальном участке смесительной камеры происходит увеличение скорости истекающей струи и на расстоянии равном (1,5-3) диаметра суженной части центрального канала от входа в смесительную камеру статическое давление резко снижается и становится меньше полного давления инжектируемого газа. Именно на этом участке выполнена узкая щель, через которую инжектируемый газ может попасть в камеру смешения, вследствие чего происходит эффективное засасывание этого газа в область смешения. Размер щелевого канала выбирается из следующих простых соображений: с одной стороны он должен быть достаточно велик, для того,

чтобы гидравлическое сопротивление при инжектировании газа не снижало существенно величину инжекции, а с другой стороны, он должен быть не меньше величины

размера канала (критическое сечение), в котором еще возможно распространение фронта пламени обратного удара. Методика определения таких размеров известна, а само значение ширины канала целиком опре-.

деляется тем газом, для которого рассчитывается данный инжекторно-смеси- тельный узел.

Необходимо отметить, что выполнение инжекторно-смесительного узла в виде одной детали с общим центральным каналом переменного сечения делает задачу обеспечения соосности инжектора и смесителя легко исполнимой для токаря невысокого разряда. Более простым является также выполнение щели нужной ширины в нужном месте предложенной детали вместо обеспечения мерного зазора между торцевыми поверхностями инжектора и смесителя, требующего согласования размеров и допусков трех деталей.

Поскольку в предложенной конструкции инжекторно-смесительного узла очень просто выполнить канал, связывающий магистрали инжектирующего и инжектируемого газа не больше критического размера и, в то же самое время, обеспечивающего требуемую величину инжекции , постольку дан- ная конструкция, при соблюдении технологических требований, оказывается

надежно защищенной от проникновения обратного удара пламени в магистраль инжектируемого газа.

Формула изобретения Автогенная горелка, содержащая смеситель и инжектор, соединенные между собой выполненными в них центральными каналами, причем центральный канал инжектора имеет ступенчатую форму, о т л и ч а- ю щ а я с я тем, что, с целью повышения надежности путем обеспечения сопротивления обратному удару пламени, смеситель выполнен на входе с поперечной щелевой проточкой, имеющей секторную форму, высо- той, не превышающей разницы между высотой смесителя в месте выполнения проточки и расстоянием между наружной поверхностью смесителя и стенкой его канала.

А-А

tpve.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Инжекторно-смесительный узел автогенной горелки | 1990 |

|

SU1728587A1 |

| ГАЗОВАЯ ГОРЕЛКА | 1994 |

|

RU2069816C1 |

| СМЕННАЯ НАСАДКА К УСТРОЙСТВУ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2215623C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2214895C1 |

| Газовая горелка | 1990 |

|

SU1777639A3 |

| ГАЗОСВАРОЧНАЯ ГОРЕЛКА | 2006 |

|

RU2299793C1 |

| ПОРОШКОВЫЙ ПИТАТЕЛЬ | 1987 |

|

RU1527746C |

| ГАЗОСВАРОЧНАЯ ГОРЕЛКА | 2006 |

|

RU2347652C2 |

| РЕЗАК | 2005 |

|

RU2283209C1 |

| АВТОГЕННЫЙ ПРИБОР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОРОШКООБРАЗНЫМИ МАТЕРИАЛАМИ ИЛИ ОПРЫСКИВАЮЩИМИ ПОРОШКАМИ | 1990 |

|

RU2114703C1 |

Использование: горелка предназначена для газопламенной обработки металлов. Сущность изобретения: повышение надежности путем обеспечения сопротивления обратному удару пламени - достигается тем, что в автогенной горелке, содержащей инжектор и смеситель, соединенный между собой выполненными в них центральными каналами, смеситель выполнен с поперечной щелевой проточкой на входе, имеющей секторную форму, с высотой, не превышающей разницы между высотой смесителя в месте выполнения проточки и расстоянием от наружной поверхности смесителя до центрального канала.2 ил.

фиа.1

| Горелка для газоплазменной обработки материалов | 1975 |

|

SU532724A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Газовая сварочная горелка | 1982 |

|

SU1174672A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-15—Публикация

1990-05-30—Подача