1

(21)4897046/06

(22)27.12.90

(46) 23.09.92. Бюл. № 35

(71)Научно-производственное объединение Энергия

(72)В.Л.Лосев, Г.Е.Келин, М.В.Сигал и В.Н.Борискина

(56)Авторское свидетельство СССР № 1027501, кл. F28 D 15/02, 1982.

Авторское свидетельство СССР № 851084, кл. F 28 D15/02, 1979. (54) ТЕПЛОВАЯ ТРУБА

(57)Использование: в теплопередающих устройствах. Сущность изобретения: в корпусе 1 коаксиальнс установлена с

образованием зазора вставка 4 в виде перфорированного конуса 12. Вставка 4 снабжена винтовым оребрением 5. Последнее образует винтовой канал. В зазоре установлена перфорированная перегородка 7 с гид- рофильным пористым покрытием 8. Последнее контактирует с оребрением 5. Конус Р снабжен снаружи гидрофобным пористым покрытием 13. На границе зон транспорта и конденсации установлена заглушка 9 с образованием камеры 10. Камера 10 сообщена с зоной испарения посредством конденсатопроводов 11. Выходные концы конденсатопроводов 11 расположены ниже уровня теплоносителя. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловая труба | 1980 |

|

SU941838A1 |

| Тепловая труба | 1980 |

|

SU941837A1 |

| ГРАВИТАЦИОННАЯ ТЕПЛОВАЯ ТРУБА | 2008 |

|

RU2373472C1 |

| ГРАВИТАЦИОННАЯ ТЕПЛОВАЯ ТРУБА | 2007 |

|

RU2349852C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2194935C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

| БЕСШУМНАЯ ТЕПЛОТРУБНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2011 |

|

RU2489665C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2304749C1 |

| Регулируемая тепловая труба | 1981 |

|

SU1017900A1 |

| ГРАВИТАЦИОННАЯ ТЕПЛОВАЯ ТРУБА | 2015 |

|

RU2581294C1 |

;;

vj О СО 00 СЛ

ю

Изобретение относится к теплоэнергетике, а именно к теплопередающим устройствам.

Известна тепловая труба, содержащая корпус, частично заполненный теплоносителем с зонами конденсации и испарения, концентрично установленную внутри корпуса с образование винтового канала вставку со спиральным оребрением на наружной поверхности (1).

Известна тепловая труба, принятая в качестве прототипа и содержащая цилиндрический корпус с зонами испарения, конденсации и транспорта, в последней из которых с зазором по отношению к корпусу установлена полая вставка, снабженная винтовым наружным оребрением, образующим в упомянутом зазоре винтовой канал

(2).

Недостатками указанных устройств является низкая термодинамическая эффективность процесса конденсации, а также низкие теплопередающие характеристики из-за плохого качества отделения жидкой фазы теплоносителя. Действительно, при работе тепловых труб отдельные капли жидкой фазы теплоносителя подхватывают паром и переносятся в зону конденсации. При этом толщина пленки конденсата увеличивается и повышается термическое сопротивление.

Целью изобретения является устранение указанных недостатков, а именно: интенсификация процесса конденсации и повышение теплопередающей способности за счет улучшения разделения фаз теплоносителя.

Указанная цель достигается тем, что в упомянутом зазоре между зонами транспорта и конденсации установлена заглушка с образованием камеры, сообщенной с зоной испарения посредством по крайней мере одного конденсатопровода, входной конец которого расположен в зоне заглушки, а выходной - ниже уровня теплоносителя в зоне испарения, при этом вставка выполнена в виде перфорированного конуса, обращенного вершиной к зоне испарения и снабженного снаружи пористым покрытием из гидрофобного материала, а в зазоре между корпусом и вставкой в контакте с заглушкой коаксиально установлена продольная цилиндрическая перфорированная вставка, образующая с корпусом жидкостной канал и снабженная пористым покрытием из гидрофильного материала, контактирующим с оребрением вставки.

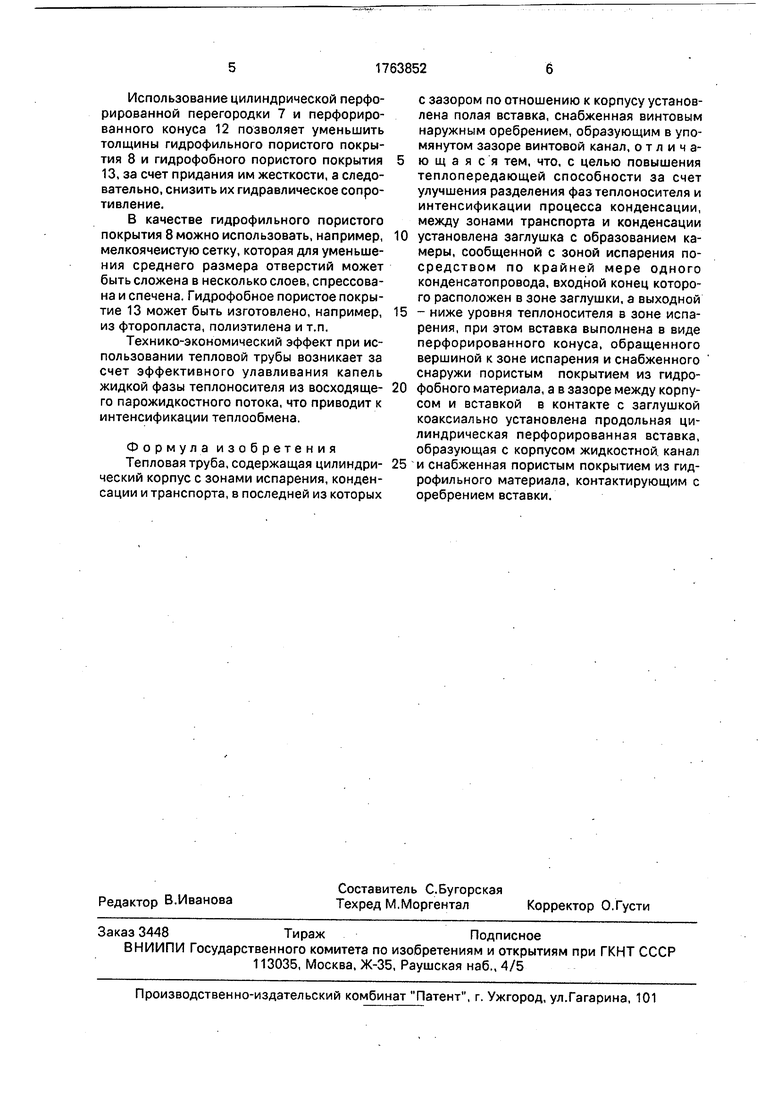

На чертеже схематично изображен продольный разрез тепловой трубы.

Тепловая труба содержит герметичный корпус 1, частично заполненный теплоносителем с зонами 2, 3 конденсации и испарения. Внутри корпуса 2 установлена с

образованием винтового канала полая вставка 4 со спиральным оребрением 5 на наружной поверхности. Между корпусом 1 и вставкой 4 с образованием канала 6 для прохода жидкой фазы теплоносителя установлена цилиндрическая перфорированная перегородка 7 с гидрофильным пористым покрытием 8, контактирующим со спиральным ореберением 5. Заглушка 9 образует с корпусом 1 в зоне конденсации 2 и с наружной поверхностью верхней части вставки 4 камеру 10 для сбора конденсата. Камера 10 гидравлически сообщена посредством кон- денсатопроводоз 11 с зоной испарения 3 под уровнем теплоносителя. Вставка 4 выполнена в виде перфорированного конуса 12с гидрофобным пористым покрытием 13 со стороны спирального ореберения 5, вершина которого направлена в зону 3 испарения.

Тепловая труба работает следующим образом.

При подводе тепла к зоне 3 испарения теплоноситель нагревается и, испаряясь, попадает в винтовой канал постепенно

уменьшающейся ширины, образованный спиральным оребрением 5 и боковыми поверхностями гидрофобного и гидрофильного покрытий конуса 9 и перегородки 6, в котором происходит закручивание потока и

полное расслоение фаз. Жидкая фаза теплоносителя отбрасывается на перфорированную перегородку 7 с гидрофильным пористым покрытием 3, в паровая фаза движется вблизи перфорированного конуса 12

с гидрофобным пористым покрытием 13. При этом жидкая фаза постепенно проходит сквозь проницаемую для нее перегородку 7 с гидрофильным покрытием 8 и через канал 6 поступает в зону испарения. Паровая фаза

теплоносителя проходит сквозь проницаемый для нее перфорированный конус 12 с гидрофобным пористым покрытием 13 и поступает в зону конденсации 2. Образующийся в зоне конденсации 2 конденсат стекает

в камеру 10 для сбора конденсата, откуда по конденсатопроводам 11 поступает в зону 3 испарения под уровень теплоносителя.

Размещение конуса 12 и перегородки 7 друг против друга поверхностями с гидрофобным и гидрофильным покрытиями 13, 8

и изготовление вставки в виде конуса 12 с заглушкой 9 позволяет повысить производительность и полноту разделения паро- жидкостной смеси.

Использование цилиндрической перфорированной перегородки 7 и перфорированного конуса 12 позволяет уменьшить толщины гидрофильного пористого покрытия 8 и гидрофобного пористого покрытия 13, за счет придания им жесткости, а следовательно, снизить их гидравлическое сопротивление.

В качестве гидрофильного пористого покрытия 8 можно использовать, например, мелкоячеистую сетку, которая для уменьшения среднего размера отверстий может быть сложена в несколько слоев, спрессована и спечена. Гидрофобное пористое покрытие 13 может быть изготовлено, например, из фторопласта, полиэтилена и т.п.

Технико-экономический эффект при использовании тепловой трубы возникает за счет эффективного улавливания капель жидкой фазы теплоносителя из восходяще- го парожидкостного потока, что приводит к интенсификации теплообмена.

Формула изобретения Тепловая труба, содержащая цилиндри- ческий корпус с зонами испарения, конденсации и транспорта, в последней из которых

с зазором по отношению к корпусу установлена полая вставка, снабженная винтовым наружным оребрением, образующим в упомянутом зазоре винтовой канал, отличающаяся тем, что, с целью повышения теплопередающей способности за счет улучшения разделения фаз теплоносителя и интенсификации процесса конденсации, между зонами транспорта и конденсации установлена заглушка с образованием камеры, сообщенной с зоной испарения посредством по крайней мере одного конденсатопровода, входной конец которого расположен в зоне заглушки, а выходной - ниже уровня теплоносителя в зоне испарения, при этом вставка выполнена в виде перфорированного конуса, обращенного вершиной к зоне испарения и снабженного снаружи пористым покрытием из гидрофобного материала, а в зазоре между корпусом и вставкой в контакте с заглушкой коаксиально установлена продольная цилиндрическая перфорированная вставка, образующая с корпусом жидкостной канал и снабженная пористым покрытием из гидрофильного материала, контактирующим с оребрением вставки.

Авторы

Даты

1992-09-23—Публикация

1990-12-27—Подача