Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля качества изготовления выдающей части мерных устройств (насадков пипеточных и автоматических дозаторов жидкости, выдающей части мерных капилляров типа пипеток Сали, игл шприцев и др), а также при разработке конструкций выдающей части этих устройств.

В настоящее время мерные устройства для дозирования малых объемов жидкости наиболее широкое применение находят в медицинской лабораторной практике, фармацевтической и микробиологической промышленности, аналитическом приборостроении и других областях народного хозяйства.

Пипеточные и автоматические мерные устройства для забора и выдачи проб и реагентов являются неотъемлемой частью, например, всех анализаторов жидкости.

Погрешность эгих устройств входит целиком в погрешность анализаторов жидкости и может существенно влиять на результат проводимого анализа При конструировании и выпуске из производства мерных устройств важно оценить погрешность вносимую их выдающей частью поскольку она составляет значительную долю погрешности этих устройств.

Как показывает практика, значение этой погрешности, особенно при выдаче малых доз (меньше 1 мл) во многом зависит от величины коэффициента поверхностного натяжения жидкости и смачиваемости выдающей части дотирующего устройства.

Известен к.эпельный способ определения коэффициента поверхностного натяжения 1 заключающийся в том, что исследуемой жидкости предоставляется возможность капать из вертикально расположенной трубки с внутренним радиусом (г). Отрыв капли происходит в момент, когда

,Ч| Os СО 00 О

О

сила ее тяжести F преодолевает силу Fn поверхностного натяжения. Коэффициент поверхностного натяжения определяют по известной формуле

o tt0)

2тгг

Имеются различные варианты определения а : либо собирают определенное число капель исследуемой жидкости, взвешивают их и определяют средний вес капли, либо подсчитывают число капель за время т при дозировании известной жидкости (например, воды) и исследуемой жидкости. При этом коэффициент поверхностного натяжения исследуемой жидкости определяют по формуле

а (2)

пр0

где: оь коэффициент поверхностного натяжения воды, взятый из таблиц:

р0 - плотность воды;

п0 - число капель воды;

п - число капель исследуемой жидкости;

р- плотность исследуемой жидкости.

Наиболее близким к предлагаемому является способ (2), выбранный авторами в качестве прототипа, который заключается в том, что контролируемую дозу Уш жидкости, выданную дозатором, вводят в нерастворяющую ее жидкость с такой же плотностью, измеряют диаметр шарика дозы жидкости, по величине которого определяют обьем дозы, причем величину контролируемой дозы задают из условия

д%(3)

где: д - допустимая относительная погрешность измерения объема шарика;

ДО - абсолютная инструментальная погрешность измерения диаметра шарика;

D - верхний предел измеряемого диаметра шарика,

при этом фактический обьем выданной дозы будет определяться по формуле

Уш 0.5236D3(4)

Недостатком данного способа является то, что суммарная погрешность дозатора А V VHOM - /ш, где VHOM - номинальное значение дозы, характеризует его качество в целом. При конструировании и выпуске из производства мерных устройств, в том числе дозаторов, необходимо контролировать качество его отдельных частей.

Целью предлагаемого способа является повышение точности мерных устройств путем оценки геометрии их выдающей части. Указанная цель достигается тем. что рассчитывают эталонный объем VH одной капли дозируемой жидкости с учетом коэффициента поверхностного натяжения а по формуле

VH VKp

JT

(5)

где Нкр

критический радиус кап

ли, при достижении которого происходит ее отрыв от выдающей части;

RBH - внешний радиус выходного отверстия выдающей части, который принимается равным

R RBH при Якр RBH, R г при RBH г и R Rup при RBH - RKP

г- внутренний радиус выходного отверстия выдающей части;

а- коэффициент поверхностного натяжения жидкости;

g - ускорение силы тяжести;

(р - плотность жидкости.

Выдачу контролируемой жидкости производят в режиме каплеобразования при постоянной температуре и давлении, определяют объем каждой капли VK, а после определения общего объема выданной жидкости дополнительно находят средний объем Vcp капли и сравнивают его с эталонным объемом капли в соответствии с формулами

VCRVK .100%sЈdi%

V,

(6а)

5

0

5

0

5

1

VCpn - 1

100% &%

(66)

где д- и dz допустимые погрешности, по которым осуществляется оценка качества изготовления выдающей части мерного устройства, а о пригодности или непригодности испытываемых изделий судят, сравнивая численные значения полученных погрешностей с установленными допустимыми величинами di и д.

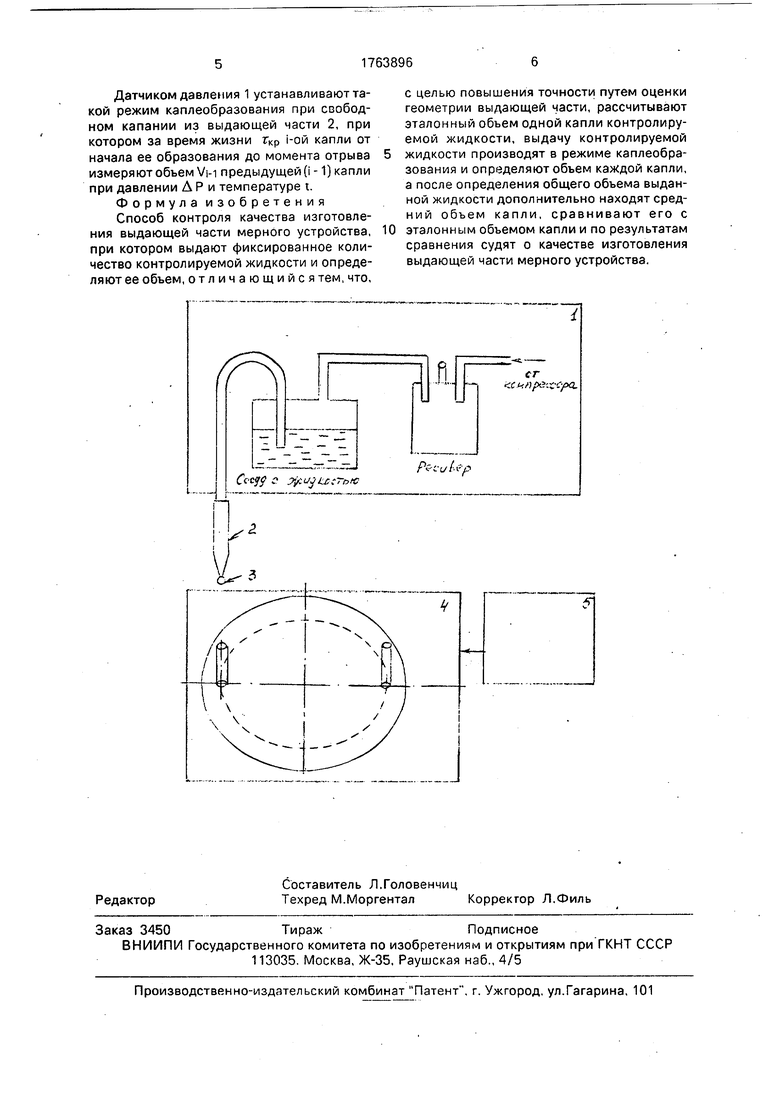

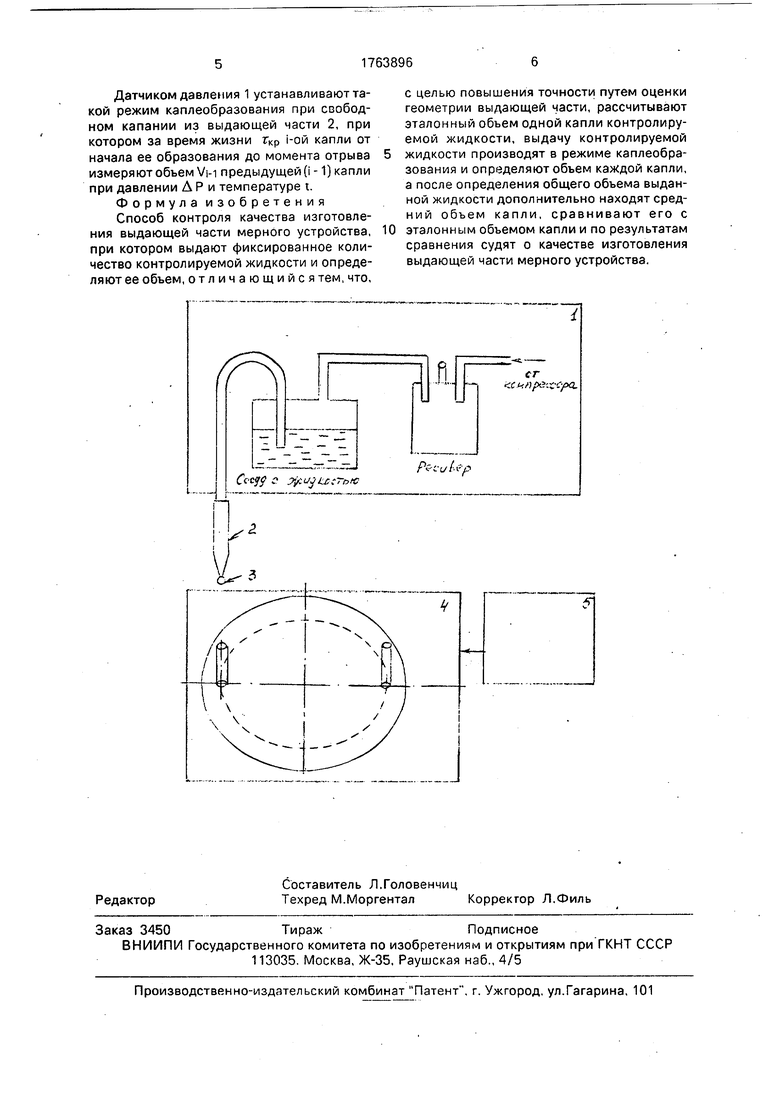

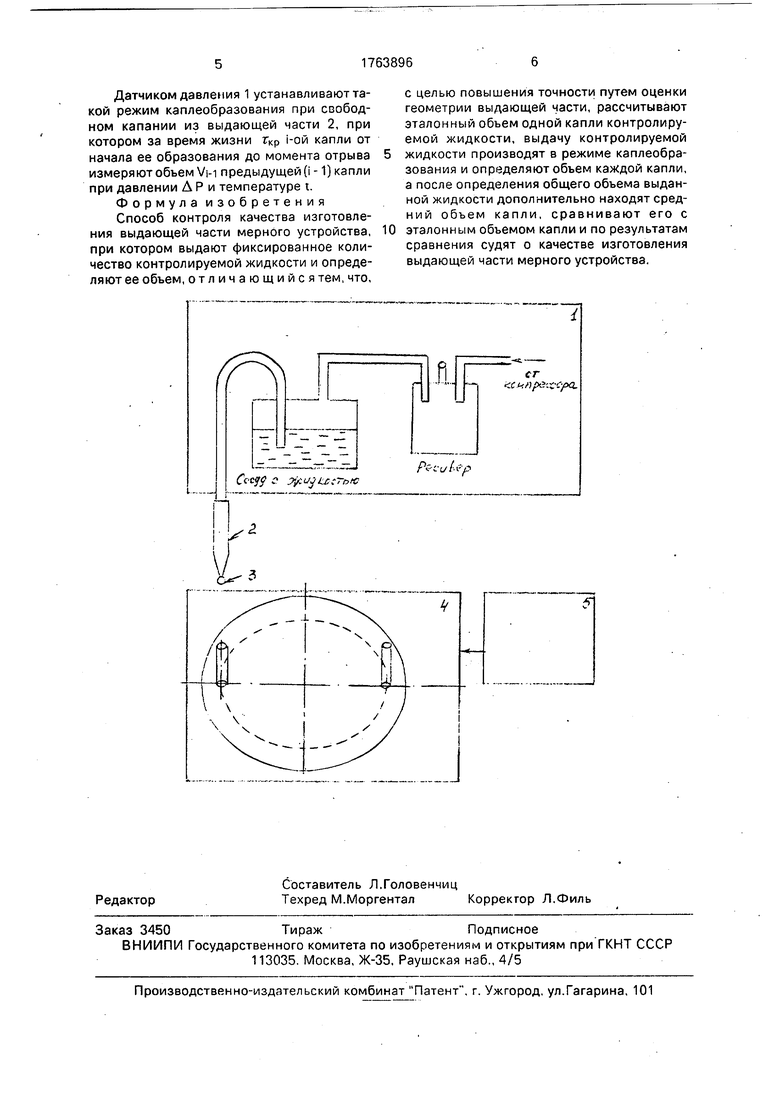

На фиг. изображен один из возможных вариантов устройства, реализующего предлагаемый способ контроля качества изготовления выдающей части мерного устройства. Устройство содержит датчик 1 давления Д Р, исследуемую выдающую часть 2 мерного устройства (насадок, пипетка Сали и др.), на конце которой образуется капля жидкости 3, устройство 4 для измерения объема капель (например, устройство, реализующее способ по авторскому свидетельству № 1117451, МКИ G 01 F 25/00), в случае необходимости счетчик 5 числа капель жидкости.

Датчиком давления 1 устанавливают такой режим каплеобразования при свободном капании из выдающей части 2, при котором за время жизни гкр i-ой капли от начала ее образования до момента отрыва измеряют объем Vi-i предыдущей (i-1) капли при давлении А Р и температуре t. Формула изобретения Способ контроля качества изготовления выдающей части мерного устройства, при котором выдают фиксированное количество контролируемой жидкости и определяют ее объем, отличающийся тем, что.

0

с целью повышения точности путем оценки геометрии выдающей части, рассчитывают эталонный объем одной капли контролируемой жидкости, выдачу контролируемой жидкости производят в режиме каплеобразования и определяют объем каждой капли, а после определения общего объема выданной жидкости дополнительно находят сред- ний объем капли, сравнивают его с эталонным объемом капли и по результатам сравнения судят о качестве изготовления выдающей части мерного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТИ МЕТОДОМ ЭКСПРЕСС-АНАЛИЗА | 2020 |

|

RU2748725C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТИ ПУТЕМ СРАВНИТЕЛЬНОГО АНАЛИЗА | 2020 |

|

RU2747460C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБЪЕМА ДОЗЫ ДОЗАТОРОВ ЖИДКОСТИ (ВАРИАНТЫ) | 1996 |

|

RU2134406C1 |

| Бесконтактный сталагмометр | 1980 |

|

SU972331A1 |

| Способ поверки дозаторов жидкости | 1983 |

|

SU1117451A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ И РАБОТЫ ВЫХОДА ЭЛЕКТРОНА МЕТАЛЛИЧЕСКИХ РАСТВОРОВ В ПОЛНОМ КОНЦЕНТРАЦИОННОМ ИНТЕРВАЛЕ СОСТАВОВ | 1993 |

|

RU2086957C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТЕЙ МЕТОДОМ ПРЯМОГО ВЗВЕШИВАНИЯ | 1998 |

|

RU2154265C1 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ЖИДКОСТИ В ВИДЕ КАПЕЛЬ | 1990 |

|

RU2051084C1 |

| Способ определения сталагмометрической постоянной | 2024 |

|

RU2836586C1 |

| Устройство для градуировки и контроля объема дозы дозаторов жидкости | 1985 |

|

SU1275222A1 |

Использование в контрольно-измерительной технике для контроля геометрии и качество изготовления выдающей части мерных устройств. Сущность изобретения выдают фиксированное количество контролируемой жидкости и определяют ее объем рассчитывают эталонный объем одной капли контролируемой жидкости, выдачу контролируемой жидкости производят в режиме каплеобразования и определяют объем каждой капли, а после определения общего объема выданной жидкости, дополнительно находят средний объем капли, сравнивают его с эталонным объемом капли, и по результатам сравнения судят о качестве изготовления выдающей части мерного устройства. 1 ил.

J

| Способ поверки дозаторов жидкости | 1984 |

|

SU1270576A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-23—Публикация

1990-05-07—Подача