Изобретение относится к буровой технике, а именно к устройствам, предназначенным для отсоединения от прихваченной части бурильного инструмента.

Известно устройство для разъединения бурильной колонны, включающее корпус с посадочным седлом и ловильной резьбой и бросовый элемент.

Наиболее близким по технической сущности и достигаемому результату является устройство для резки труб в скважине, содержащее корпус с радиальными каналами для подачи рабочего агента (бурового раствора), расположенными в несколько рядов, при этом проекции каналов на разрезаемую поверхность образуют сплошную линию.

Устройство работает следующим образом.

В случае прихвата колонны бурильных труб в нее с поверхности сбрасывают корпус устройства и включают циркуляцию бурового раствора.

Потоком раствора корпус транспортируется к низу колонны и входит в посадочное седло, перекрывая поток по оси трубы и направляя его в радиальные каналы. Буровой раствор, содержащий абразивные твердые частицы, вырываясь из каналов с большой скоростью, разрезают специальный патрубок, освобождая всю бурильную колонну от прихваченной части.

Недостатком данных устройств является то, что, например, при турбинном бурении они могут быть установлены только над забойным двигателем, в то время как прихваты, как правило, происходят за элементы, установленные под валом забойного двигателя (центраторы, расширители, кер- ноотборный снаряд, породоразрушающий инструмент). В этом случае вероятность освобождения тяжелой (до 6 т) и длинной (до 40 м) компоновки низа бурильной колонны (КНБК) снижается.

Вторым недостатком указанных устройств является отсутствие возможности

дистанционного управления процессом резки труб в скважине, что зачастую может быть вызвано технологическими особенностями ликвидации прихвата бурильной колонны.

Оба этих недостатка обуславливают большие затраты материальных средств и времени для ликвидации прихватов бурильной колонны.

Целью изобретения является снижение

затрат времени и средств на ликвидацию осложнений, связанных с прихватом нижней части бурильной колонны за счет умень- шения длины обходного ствола, и

обеспечение дистанционного управления процессом резания бурильного инструмента.

Поставленная цель достигается тем, что предлагаемый разъединитель снабжен шаговым механизмом, выполненным в виде размещенного в полости корпуса подпружиненного поршня с сужающимся промывочным каналом, жестко соединенной с ним втулки, имеющей зигзагообразный кольцевой паз с двумя диаметрально противоположно расположенными продольными канавками и направляющих штифтов, один конец которых жестко закреплен в корпусе, а другой - размещен внутри паза втулки,

при этом втулка имеет затвор, а дно корпуса - седло для взаимодействия с затвором при совмещении направляющих штифтов с продольными канавками втулки.

В изобретении функционирование уст

ройства обеспечивается не за счет сброса в колонну бурильных труб специального элемента; что требует его установки только над забойным двигателем, а за счет оснащения устройства специальным шаговым механизмом управления, приводимым в действие потоком бурового раствора при запусках и остановках буровых наросов.

Приведение в действие устройства потоком бурового раствора обеспечивает воз1иожность его дистанционного управления

путем запланиро данных запусков и остановок буровых насосов.

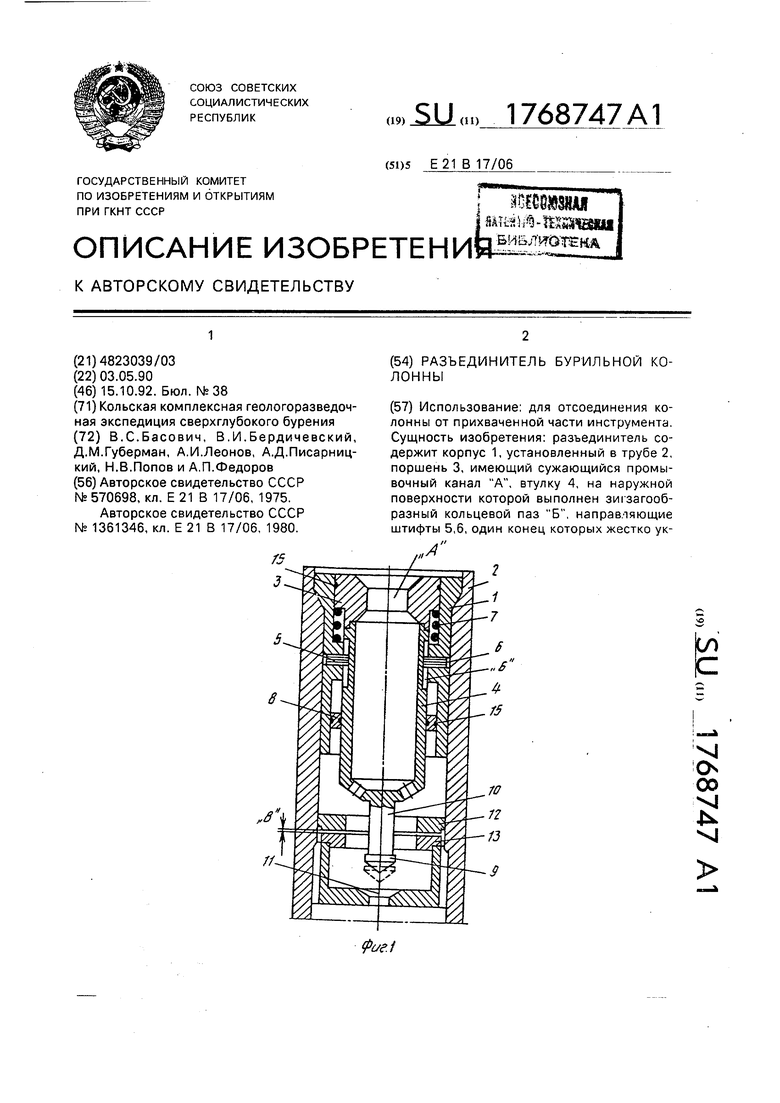

На фиг,1 представлено предлагаемое устройство; на фиг.2 - развертка зигзагообразного кольцевого паза шагового механизма.

Устройство содержит корпус 1, установленный в трубе 2, являющейся элементом компоновки низа бурильной колонны и подвергаемой резке, поршень 3, имеющий сужающийся промывочный канал А и жестко соединенный с подвижной втулкой 4, на наружной поверхности которой выполнен зиг- загообразный кольцевой паз Б, направляющие штифты 5,6, один конец которых жестко укреплен в корпусе 1, а другой размещен внутри зигзазообразного кольцевого паза Б втулки 4. Кроме того устройство содержит возвратную пружину 7, компенсационный поршень 8, затвор 9, соединенный с подвижной втулкой 4 с помощью штока 10, седло 11, твердосплавные втулки 12,13, установленные в трубе 2 с радиальным каналом В для формирования тонкой режущей мониторной струи бурового раствора, уплотнительные элементы 14,15.

Узел устройства, содержащий корпус 1. поршень 3, подвижную втулку 4 с пазом Б. направляющие штифты 5,6, возвратную пружину 7, компенсационный поршень 8, представляет шаговый механизм, обеспечивающий поворот втулки 4 на один шаг при однократном возвратно-поступательном движении поршня 3 с втулкой 4.

Такое движение обеспечивается специальной формой кольцевого паза Б (см. фиг.2), выполненного на наружной цилиндрической поверхности втулки 4 и рассчитанного на определенное число шагов, после выполнения которых происходит срабатывание устройства и осуществляется резка трубы.

На фиг.2 показана развертка паза, рассчитанного, например, на пять подготовительных холостых шагов, а на шестом шаге происходит срабатывание устройства за счет продольных канавок, обозначенных на фиг.2 под номерами VI и XII . При этом каждому шагу соответствует поворот втулки 4 на угол 30°

Полость шагового механизма заполняется рабочей жидкостью и изолируется от внешней среды уплотнительными элементами 14,15. Компенсационный поршень 8 служит для выравнивания давления внутри полости шагового механизма с давлением внешней среды, а также для компенсации объемных изменений рабочей жидкости.

вызванных изменяющимися термобарическими условиями в скважине.

Работа предлагаемого устройства для резки труб на забое скважины основана на

принципе его срабатывания после определенного, заранее заданного числа запусков и остановок буровых насосов.

При отсутствии циркуляции бурового раствора под действием усилия предвари0 тельно сжатой пружины 7, поршень 3, втулка 4 и затвор 9 будут находиться в верхнем крайнем положении, при этом направляющие штифты 5,6 будут упираться в вершины пазов, обозначенных на фиг,2, например,

5 под номерами I, VII. На фиг.2 контуры штифтов в этом положении показаны заштрихованными. При включении циркуляции бурового раствора в промывочном канале А образуется перепад давления, который,

0 действуя на поршень 3, создает усилие, сжимающее пружину 7 поршень вместе с втулкой 4 и затвором 9 начнет опускаться вниз. При этом, когда штифты 5.6 коснутся наклонных площадок пазов I , VII , втулка 4

5 одновременно с движением вниз начнет поворачиваться и остановится, когда вершины пазов I VII дойдут до упора в штифты. Это положение, соответствующее повороту втулки 4 на пол-шага (в данном примере на

0 15°), будет зафиксировано при наличии потока бурового раствора, при этом затвор 9 займет положение, показанное на фиг.1 пунктиром, т.е. отверстие в седле 11 пока перекрыто не будет. При штатном или спе5 циально запланированном отключении буровых насосов поршень 3, втулка 4 и затвор 9 под действием пружины 7 вернутся в исходное верхнее положение, втулка повернется еще на пол-шага, а штифты 5,6 будут

0 упираться в вершины пазов под номерами II, VIII. На шестом включении буровых насосов втулка 4 повернется на 165 и за счет продольных канавок VI , XII опустится в крайнее нижнее положение,, при котором

5 затвор 9 дойдет до упора в седлом 11. перекрывая поток бурового раствора по оси трубы и направляя его в узкую щель В между твердосплавными втулками 12,13 Это положение соответствует режиму начала резки

0 трубы 2, которое сопровождается резким повышением давления на забое и фиксируется наземными средствами контроля давления.

Если после срабатывания устройства по

5 технологическим соображениям резку трубы производить нет необходимости, то пу тем последующих остановок (запусков) буровых насосов можно повторять операцию управления шаговым механизмом неограниченное число раз.

Число холостых ходов шагового механизма определяется технологическими условиями применения устройства для резки труб, а также конструктивными соображениями.

Технико-экономическая эффективность предлагаемого разъединителя заключается в снижении затрат времени и средств на ликвидацию осложнений, связанных с прихватом бурильного инструмента ниже за- бойного двигателя, и обеспечении дистанционного управления процесса резания бурильного инструмента.

Ориентировочный эффект от максимального объема использования составит 8000 тыс. рублей.

Формула изобретения

Разъединитель бурильной колонны, содержащий корпус с радиальными каналами для подачи бурового раствора, отличаю-

щ и и с я тем, что, с целью снижения затрат времени и средств на ликвидацию осложнений, связанных с прихватом ниже забойного двигателя и обеспечения дистанционного управления процессом резания бурильного инструмента, он снабжен шаговым механизмом, выполненным в виде размещенного в полости корпуса подпружиненного поршня с сужающимся промывочным каналом, жестко соединенной с ним втулки с зигзагообразным кольцевым пазом с двумя диаметрально противоположно расположенными продольными канавками и направляющих штифтов, один конец которых жестко закреплен в корпусе, другой размещен внутри паза втулки, при этом втулка имеет затвор, а дно корпуса седло для взаимодействия с затвором при совмещении направляющих штифтов с продольными канавками втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУБИННЫЙ ГИДРОДОМКРАТ ДЛЯ ЛИКВИДАЦИИ ПРИХВАТОВ | 2005 |

|

RU2282708C1 |

| ГЕНЕРАТОР ВОЛНОВЫХ КОЛЕБАНИЙ ДЛЯ КОМПОНОВОК БУРИЛЬНЫХ КОЛОНН | 1989 |

|

RU2019680C1 |

| ТУРБОВИБРАТОР | 1993 |

|

RU2054520C1 |

| ЯС С ТОКОПОДВОДОМ ДЛЯ ЭЛЕКТРОБУРА | 2019 |

|

RU2700754C1 |

| Устройство для ликвидации прихватов бурильных колонн | 1982 |

|

SU1116462A1 |

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2197596C2 |

| Устройство для ликвидации прихвата 2К-ПГС | 1982 |

|

SU1046473A1 |

| Устройство для ликвидации прихвата | 1985 |

|

SU1330301A1 |

| ЗАБОЙНЫЙ ПРЕВЕНТОР | 1990 |

|

RU2068941C1 |

| ЯСС ГИДРОМЕХАНИЧЕСКИЙ | 2004 |

|

RU2284405C2 |

Использование: для отсоединения колонны от прихваченной части инструмента. Сущность изобретения: разъединитель содержит корпус 1, установленный в трубе 2, поршень 3, имеющий сужающийся промывочный канал А, втулку 4, на наружной поверхности которой выполнен зигзагообразный кольцевой паз Б, направляющие штифты 5,6, один конец которых жестко ук

. -

т

Ж 1 VL JX Т л Ж

VI

Ж

Ж vi l l xi

УУУП

| Устройство для перекрытия скважины | 1975 |

|

SU570698A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Секция механизированной крепи | 1986 |

|

SU1361346A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-15—Публикация

1990-05-03—Подача