Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ТЕРРИГЕННОГО НЕФТЯНОГО ПЛАСТА | 2011 |

|

RU2475638C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ДОБЫВАЮЩЕЙ СКВАЖИНЫ | 1997 |

|

RU2131024C1 |

| ВЫСОКОЭФФЕКТИВНАЯ ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ ВТЖ РМД-5 | 2010 |

|

RU2429268C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2004 |

|

RU2270913C2 |

| СОСТАВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА В ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЕ | 1993 |

|

RU2061860C1 |

| МОДИФИКАТОР ФИЛЬТРАЦИОННЫХ СВОЙСТВ ПРОДУКТИВНОГО ПЛАСТА | 2012 |

|

RU2506298C1 |

| СПОСОБ ОБРАБОТКИ ТЕРРИГЕННЫХ И ГЛИНИСТЫХ КОЛЛЕКТОРОВ НЕФТЯНОЙ ЗАЛЕЖИ | 1999 |

|

RU2165013C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА, НАСЫЩЕННОГО УГЛЕВОДОРОДАМИ С ОСТАТОЧНОЙ ВЫСОКОМИНЕРАЛИЗОВАННОЙ ПОРОВОЙ ВОДОЙ | 2020 |

|

RU2757456C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2095558C1 |

| СПОСОБ ОБРАБОТКИ ГЛИНОСОДЕРЖАЩИХ КОЛЛЕКТОРОВ НЕФТЯНОГО ПЛАСТА | 1999 |

|

RU2165014C1 |

Сущность изобретения: добавка содержит, мас.%1 40-50 алкилдиметилбензилам- монийхлорида; 2-3 алкилдиметиламмонийхлорида; 2-10 диметиламмонийх- лорида, остальное - вода, где алкил - углеводородный радикал Cio-Cie. Для приготовления добавки в реакторе нагревают до 40°С при 1,4 МПа смесь хлоралканов Cio-Cie и водный раствор диметиламина (ДМА) в течение 2 ч,после чего смесь охлаждают, добавляют 0,1 объема щелочи и при 100°С отпаривают ДМА в сборник с водой при слабом раствором ДМА. При достижении в сборнике концентрации ДМА 380-410 г/л раствор охлаждают и после расслоения отделяют верхний слой (третичный амии с концентрацией не ниже 94%), к которому добавляют хлористый бензил, выдерживают в течение 64 ч до постоянства рН, охлаждают до 35-40°С и сливают в тару. 4 табл.

Изобретение может быть использовано для увеличения продуктивности и удлинения срока службы добывающей нефтяной скважины.

Известно, что с целью повышения нефтеотдачи нефтяных пластов в них через систему нагнетательных скважин подают воду или водные растворы поверхностно-активных веществ (ПАВ). После этого из добывающих скважин начинает поступать смесь нефти и воды, причем обводненность нефти в процессе эксплуатации возрастает, а производительность скважин падает.

После того как эксплуатация скважины становится нерентабельной, ее загружают солевыми растворами и проводят кислотную отработку призабойной зоны пласта 8- 12%-ными растворами соляной кислоты. Такая обработка сопровождается сложностями при последующем освоении скважины и не приводит к увеличению ее продуктивности. Для увеличения нефтеотдачи таких скважин проводят дополнительную обработку призабойной зоны составами, включающими водорастворимые полимеры (полиакриламид, карбоксиметилцеллюлоза (КМЦ), оксиэтилированная целлюлоза), минеральные добавки и гидрофобизирующие агенты.

Известен состав для обработки приза- бойных зон, включающий оксиэтилирован- ную целлюлозу(0,8-0,9%), хромовые квасцы (1-2%), гидрофобизирующую кремнийорга- ническую жидкость (0,2-0,3%), алкилбен- зилдиметиламмонийхлорид (2,5-3,0%) и воду (до 100%).

Данный состав обладает удовлетворительными гидрофобизирующими свойствами, однако несовместим с кислотными технологическими растворами, используеXIVJ

8

1СЛ

ю

мыми при третичной добыче нефти. Более того, использование этого и подобных растворов, содержащих несовместимые с кислотами гидрофобмзйрующме добавки, делает невозможным освоение обработан- ных скважин.

Наиболее близким к изобретению по технической сущности и достигаемому результату является водннй раствор, включающий 0,1-3% триизобу тф1фенолсуль- фоната натрия, калия или аммония, рекомендуемый для обработки прйзабойных зон нефтяной скважины с целью увеличения ее нефтеотдачи.

Однако эффективность данного состава низка из-за плохой совместимости анионных ПАВ с кислыми средами и зысокомине- рализованными пластовыми годами.

Необходимо отметить, что использоза- ние соляной кислоты при обработке прйзабойных зон сопровождается ускоренной коррозией оборудования и, как следствие. возникает необходимость повторного глушения добывающей скважины, проведепиш ремонтных работ и повторной кислотной обработки призабойной зоны с последующим введением в нефтеносный пласт гидро- фобизаторов.

Целью изобретения является повышение продуктивности нефтяной скважины, снижение обводненности нефти и уменьшение коррозионного воздействия технологических растворов на нефтедобывающее оборудование.

Поставленная цель достигается исполь- гзованием добавки, содержащей поверхностно-активное вещество и воду, причем в качестве поверхностно-активного вещества она содержит смесь алкмлдиметалбензм- яаммонийхлорида, апкилдмметмламмок й- хлорида и диметмяаммонмйхлоркда, где алкил - углеводородный радикал Сю-Сш, при следующем соотношении компонентов, мас.%:

Алкилбензилдмметил- аммонийхлорид40-50

Алкилдиметиламмонмй- хлорид2-5

Алкилдиметмламин2-10

ВодаОстальное

Предлагаемая добавка совместима с технологическими растворами, используемыми при обработке прйзабойных зон нефтяной скважины, и способна инициировать нефтеотдачу заглушенной скважины, освоение которой невозможно осуществить обычными приемами.

Состав добавки определяется технологическими приемами ее получения. Использование алкилгалогенидов с длиной

агясильнога остатка Cio-Cia обусловлено гем, что именно эта фракция обеспечивает максимальный положительный эффект. Уменьшение алкильного остатка до фрак- ции Се-Сю сопровождается снижением гид- рофобизирующего действия; высшие С20-С25-алкилгалогениды труднодоступны и их использование невозможно из-за отсутствия сырьевой базы.

Гидрофобизирующую добавку получают следующим способом.

В реактор подают смесь хлоралкзнов Сю-С-щи водный раствор диметиламина при молярном соотношении 1:2. Смесь нагрева- 5 ют до , давление 14 атм. Через 2 ч смесь охлаждают до 40°С и затем выделяют третичный амин. Для этого при работающей мешалке к реакционной смеси добавляют 0,1 объема щелочи, и при 100°С происходит 0 отпарка диметиламмна в емкость со слабым раствором диметиламина или воды. При достижении в сборнике концентрации диметит ламииа 380-410 г/л раствор охлаждают и отстаивают: нижний слой - вода, верхний - 5 третичный амин. Затем к третичному амину с концентрацией не ниже 94% добавляют хлористый бензил, Реакционную массу выдерживают 8 ч до окончания реакции. Реакция считается законченной, когда рН раствора ста- 0 ковится постоянным, Полученный продукт охлаждают до 35-40°С и сливают в тару.

Пример получения добавки. В реактор подают 127,2 гхлоралканэ и 322,5 г40%-ко- го водного раствора диметиламина. Смесь В нагревают до 160°С, давление в реакторе 20 а та. Через 2 ч смесь охлаждают до 40°С. Для выделения третичного амина к реакционной смеси добавляют 200 мл 10%-ной щелочи и лри 100°С отпаривают диметиламин. После 5 отделения от третичного амина воды з реактор добавляют 27 г хлористого бензила. Реакционную массу выдерживают в течение б ч до тех пор, пока рН продукта не перестанет изменяться (рН - 7,5). 5Состав полученного продукта, мас.%:

Алкмлдиметиябензил- аммонийхлорид Cio-Ci8.45

Алкилдиметиламмоний- хлорид Сю-С-ш .2

0 Алкилдиметиламин Сю-Cis 2

ВодаОстальное

8 зависимости от состава исходного сырья я полупродуктов может быть получена добавка следующего состава, мас.%: SАлкилбензилдиметиламмонийхлорид40-50

Алкилдимзтиламмонийхлорид2-5

Алкилдмметиламин2-10

ВодаОстальное

Максимальный диапазон состава данной добавки обусловлен следующими причинами. Верхний предел концентрации алкилдиметилбензиламмонийхлорида 50% обусловлен тем. что при концентрации выше 50% при охлаждении добавки до комнатной температуры образуется стекловидная масса, которую невозможно выгрузить из аппарата или тары. Полученный продукт не растворяется в воде и кислотах. Нижний предел концентрации алкилдиметилбензи- ламмонийхлорида 40%, элкилдиметилам- монийхлоридэ 2 %, алкилдиметиламина 2 %, вода - остальное, обусловлен тем, что по существующей технологии получения добавки осуществить более глубокую очистку продукта обычным способом невозможно. При стоянии аналитически чистого образца указанные компоненты образуются, по-видимому, вследствие процессов деструкции. Физико-химические свойства гидрофо- бизирующей добавки Вязкость при 20°С 40%-ного раствора 0.45 н с/м2 42%-ного раствора 0,60 н с/м2 48%-ного раствора 1,20 н с/м2 50%-ного раствора 1,50 н с/м2 Температура застывания 48%-ного рас- тоора минус 1,5°С.

Межфазное натяжение на границе 12%- ной соляной кислоты и керосина 35,08 10 н/м; на границе 12%-ной соляной кислоты и 1% добавки 2,28 н/м.

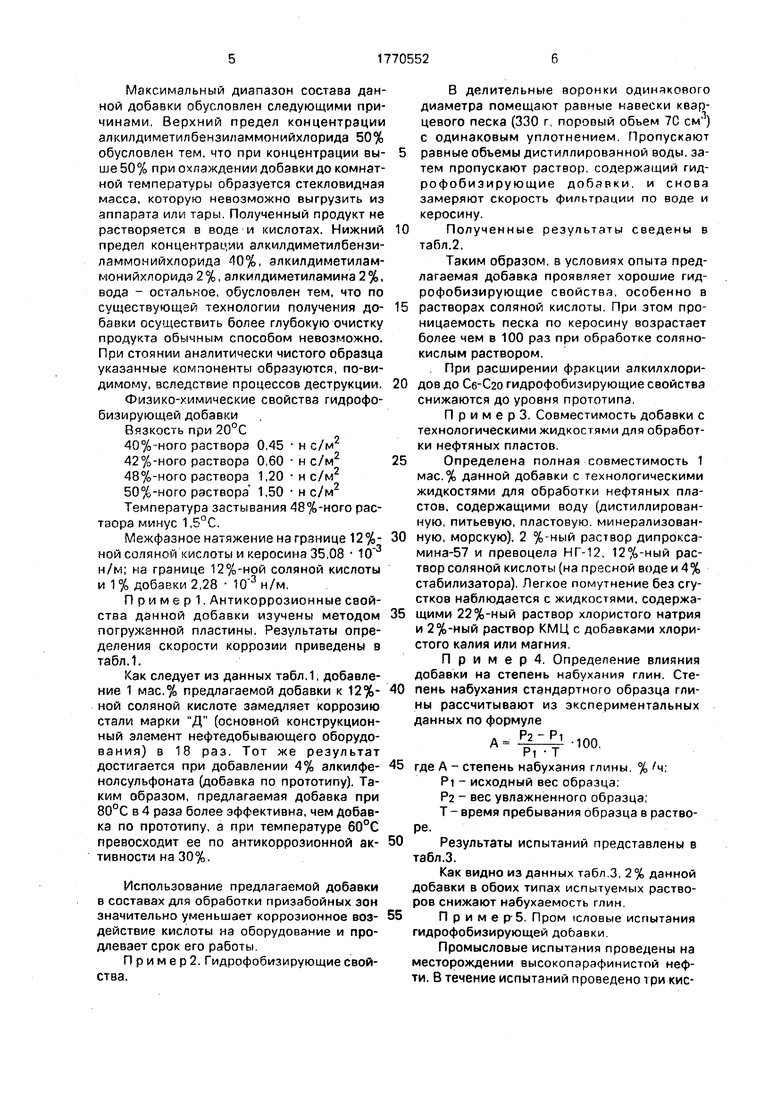

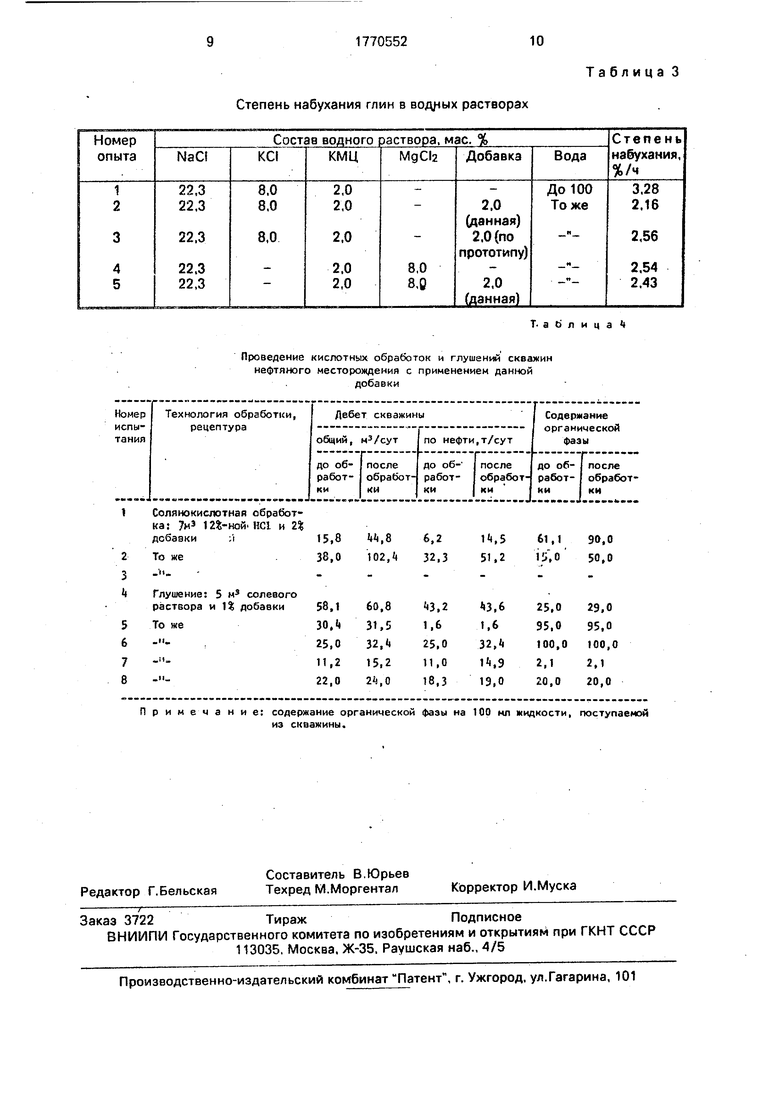

П р и м е р 1. Антикоррозионные свойства данной добавки изучены методом погруженной пластины, Результаты определения скорости коррозии приведены в табл.1.

Как следует из данных табл.1, добавление 1 мзс.% предлагаемой добавки к 12%- ной соляной кислоте замедляет коррозию стали марки Д (основной конструкционный элемент нефтедобывающего оборудования) в 18 раз. Тот же результат достигается при добавлении 4% алкилфе- нолсульфоната (добавка по прототипу). Таким образом, предлагаемая добавка при 80°С в 4 раза более эффективна, чем добавка по прототипу, а при температуре 60°С превосходит ее по антикоррозионной активности на 30%.

Использование предлагаемой добавки в составах для обработки призабойных зон значительно уменьшает коррозионное воздействие кислоты на оборудование и продлевает срок его работы.

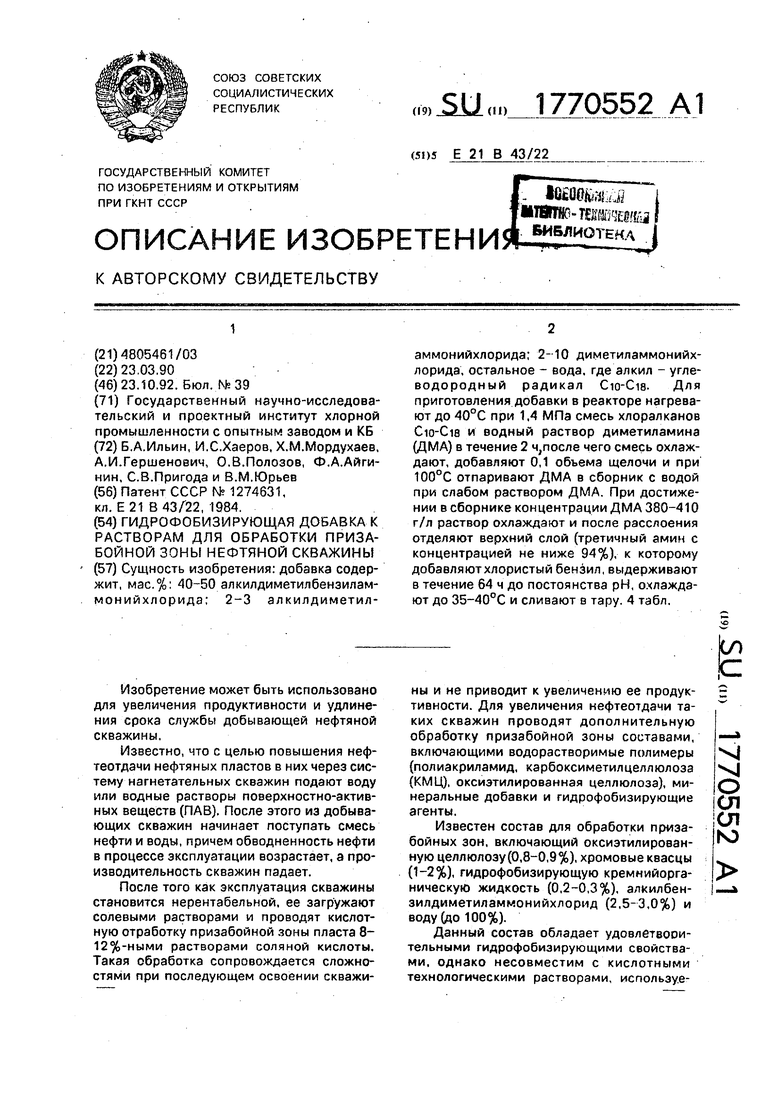

П р и м е р 2. Гидрофобизирующие свойства.

В делительные воронки одинакового диаметра помещают равные навески кварцевого песка (330 г, поровый объем 7С см 1) с одинаковым уплотнением. Пропускают 5 равные объемы дистиллированной воды, затем пропускают раствор, содержащий гид- рофобизирующие добавки, и снова замеряют скорость фильтрации по воде и керосину.

10Полученные результаты сведены в

табл.2.

Таким образом, в условиях опыта предлагаемая добавка проявляет хорошие гид- рофобиэирующие свойства, особенно в 15 растворах соляной кислоты. При этом проницаемость песка по керосину возрастает более чем в 100 раз при обработке солянокислым раствором.

При расширении фракции алкилхлори- 0 дов до Се-С20 гидрофобизирующие свойства снижаются до уровня прототипа.

П р и м е р 3. Совместимость добавки с технологическими жидкостями для обработки нефтяных пластов.

5Определена полная совместимость 1

мас.% данной добавки с технологическими жидкостями для обработки нефтяных пластов, содержащими воду (дистиллированную, питьевую, пластовую, минерализован- 0 ную, морскую), 2 %-ный раствор дипрокса- мина-57 и превоцела НГ-12, 12%-ный раствор соляной кислоты (на пресной воде и 4 % стабилизатора). Легкое помутнение без сгустков наблюдается с жидкостями, содержа- 5 щими 22%-ный раствор хлористого натрия и 2%-ный раствор КМЦ с добавками хлористого калия или магния.

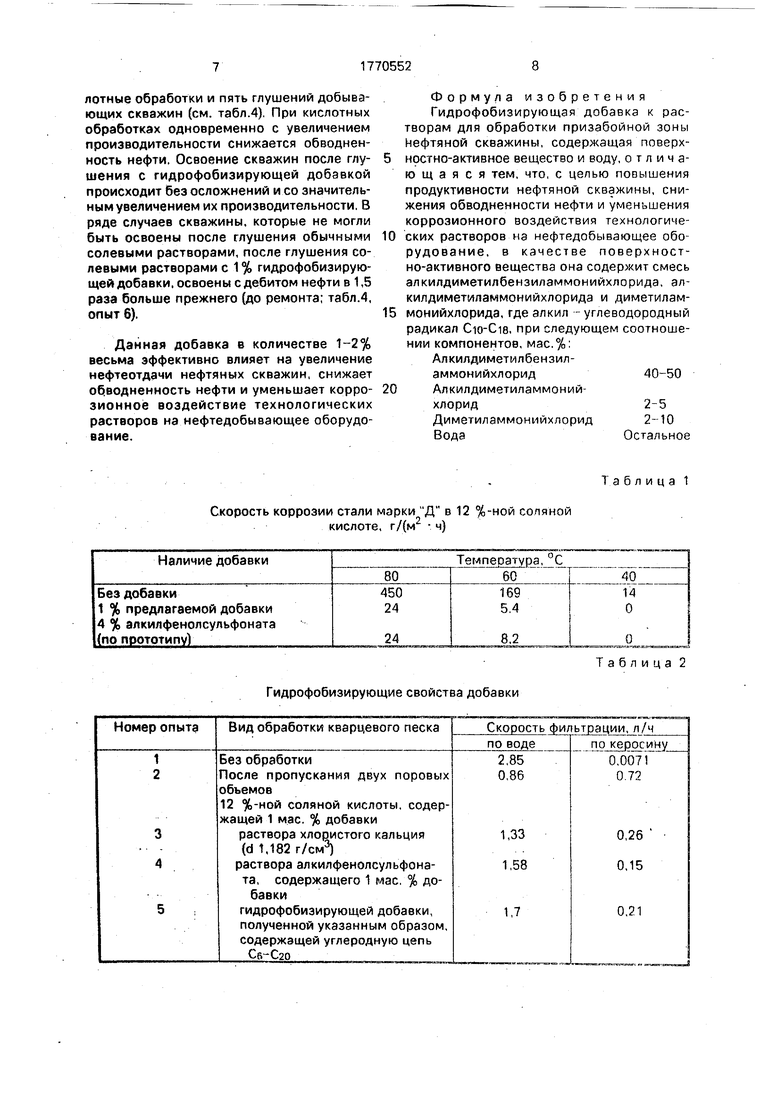

П р и м е р 4. Определение влияния добавки на степень набухания глин. Сте- 0 пень набухания стандартного образца глины рассчитывают из экспериментальных данных по формуле

А-ЬЦ1.,«0.

5 где А - степень набухания глины. % /ч; Pi - исходный вес образца. Р2 - вес увлажненного образца; Т - время пребывания образца в растворе.

0 Результаты испытаний представлены в табл.3.

Как видно изданных табл.3, 2% данной добавки в обоих типах испытуемых растворов снижают набухаемость глин. 5П р и м е р-5. Пром юловые испытания

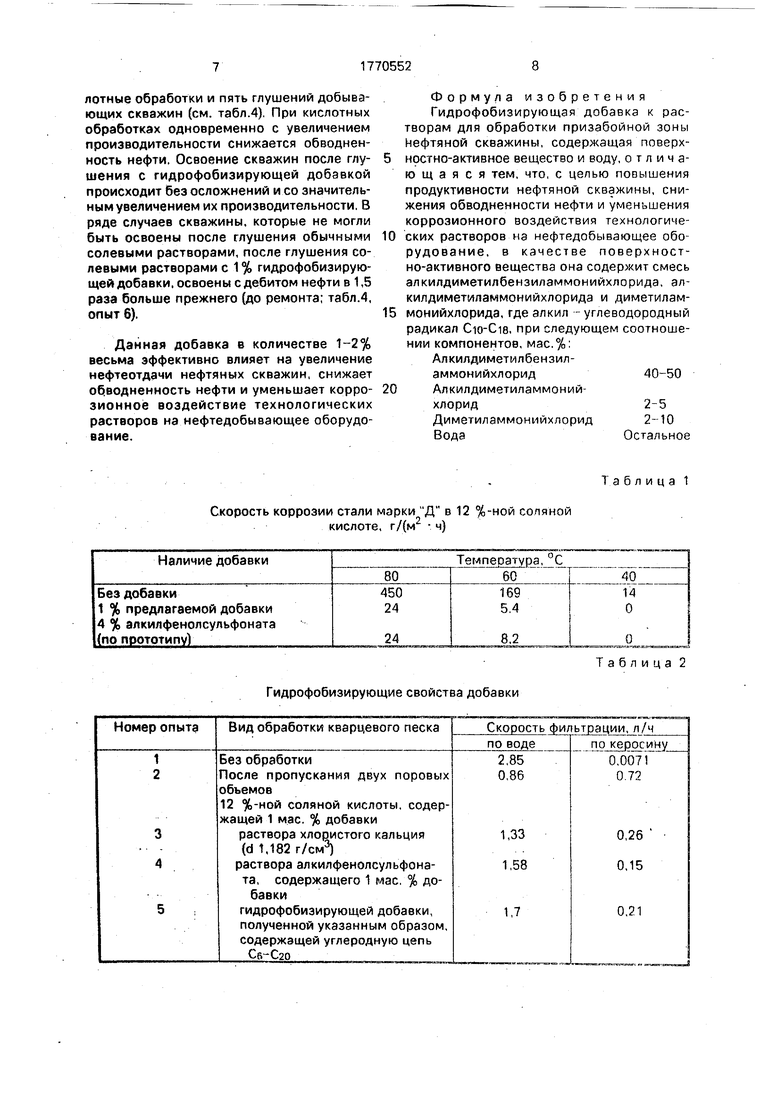

гидрофобизирующей добавки.

Промысловые испытания проведены на месторождении высокопарафинистой нефти. В течение испытаний проведено т ри кислотные обработки и пять глушений добывающих скважин (см. табл.4). При кислотных обработках одновременно с увеличением производительности снижается обводненность нефти. Освоение скважин после глушения с гидрофобизирующей добавкой происходит без осложнений и со значительным увеличением их производительности. В ряде случаев скважины, которые не могли быть освоены после глушения обычными солевыми растворами, после глушения солевыми растворами с 1 % гидрофобизирующей добавки, освоены с дебитом нефти в 1,5 раза больше прежнего (до ремонта; табл.4, опыт 6).

Данная добавка в количестве 1-2% весьма эффективно влияет на увеличение нефтеотдачи нефтяных скважин, снижает обводненность нефти и уменьшает коррозионное воздействие технологических растворов на нефтедобывающее оборудование.

Скорость коррозии стали марки Д в 12 %-ной соляной кислоте, г/(м2 ч)

Гидрофобизирующие свойства добавки

Формула изобретения Гидрофобизирующая добавка к растворам для обработки призабойной зоны Нефтяной скважины, содержащая поверх- ностно-активное вещество и воду, отличающаяся тем, что, с целью повышения продуктивности нефтяной скважины, снижения обводненности нефти и уменьшения коррозионного воздействия технологиче- ских растворов на нефтедобывающее оборудование, в качестве поверхностно-активного вещества она содержит смесь алкилдиметилбензиламмонийхлорида, ал- килдиметиламмонийхлорида и диметилам- монийхлорида, где алкил -углеводородный радикал Сю-Сш, при следующем соотношении компонентов, мас.%: Алкилдиметилбензил- аммонийхлорид40-50

Алкилдиметиламмонийхлорид2-5

Диметиламмонийхлорид2-10

ВодаОстальное

Таблица 1

Таблица 2

Степень набухания глин в водных растворах

Проведение кислотных обработок и глушений скважин нефтяного месторождения с применением данной добавки

Солянокислотная обработка: цЭ Ш-ной НС1 и г%

Примечание: содержание органической фазы на 100 мл жидкости, поступаемой из скважины.

Таблица 3

Т- а 6 л и ц а Ч

| Способ третичной добычи нефти | 1984 |

|

SU1274631A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-23—Публикация

1990-03-23—Подача