vg

О О

ГО 00

Изобретение относится к технике геофизических исследований скважин и может быть использовано в зондах скважинных приборов акустического каротажа.

При разработке зондов скважинных приборов акустического каротажа постоянно приходится разрешать одно противоре- чение. С одной стороны, для получения качественных измерений, особенно динамических параметров упругих волн, зонд должен хорошо центрироваться в скважине, т.е. обладать достаточной жесткостью при изгибе. С другой стороны, упругие колебания, распространяющиеся от излучателей к приемникам по корпусу зонда, должны эффективно подавляться и замедляться так, чтобы их вступления появлялись не ранее гидроволны, распространяющейся по промывочной жидкости, а амплитуда их была бы близка к амплитуде шума. Последнее обстоятельство вынуждает ослаблять жесткость корпуса, вводя в него акустические изоляторы.

Обычно акустические изоляторы изготавливают из металлических труб с внесенными дефектами. Эффективность акустического изолятора зависит от качества дефектов; чем их больше, тем изолятор лучше ослабляет колебания, распространяющиеся по корпусу зонда, но тем менее жестким он становится при изгибе.

Известны технические решения, в которых, с целью придания акустическому изолятору достаточной поперечной жесткости, отдельные его элементы выполнены в виде цельных металлических цилиндров со ступенчатыми переходами по диаметру из одного или разных материалов, скрепленных резьбовыми соединениями. Такие изоляторы имеют большую жесткость при изгибе сразу после их сборки, однако в процессе эксплуатации некоторые из резьбовых соединений ослабляются, а другие под действием коррозии теряют звукопоглощяющие свойства, что приводит к потере акустическим изолятором как звукопоглощающих свойств, так и жесткости при изгибе.

Известен также акустический изолятор, содержащий коаксиально расположенные отрезки металлических труб двух чередующихся диаметров, установленных внахлестку с радиальными и торцовыми зазорами, причем каждый отрезок через соединительные элементы жестко скреплен с двумя соседними отрезками другого диаметра. Наряду с высокой механической прочностью обеспечивается герметичность акустического изолятора. В качестве соединительных элементов в нем используются отрезки труб промежуточного диаметра и

более короткие, чем отрезки двух первых типов сваренные сплошными сварными швами с их торцами так, чтобы в продольном разрезе акустический изолятор имел

форму серпантина. Такая конструкция, при соответствующем выборе длин отрезков труб, задерживает акустические колебания, распространяющиеся по корпусу зонда на необходимое время.

Недостатком этого акустического изолятора с точки зрения механической жестко- сти при изгибе является большая эффективная длина за счет серпантинооб- разного соединения отрезков труб, что снижает жесткость; кроме того, в кольцевых зазорах, сообщающихся с промывочной жидкостью, скапливаются твердые частицы шлама, которые со временем цементируются и снижают акустические характеристики

изолятора.

Целью изобретения является повышение стабильности динамических параметров упругих волн при акустическом каротаже путем увеличения механической

жесткости акустических изоляторов на изгиб.

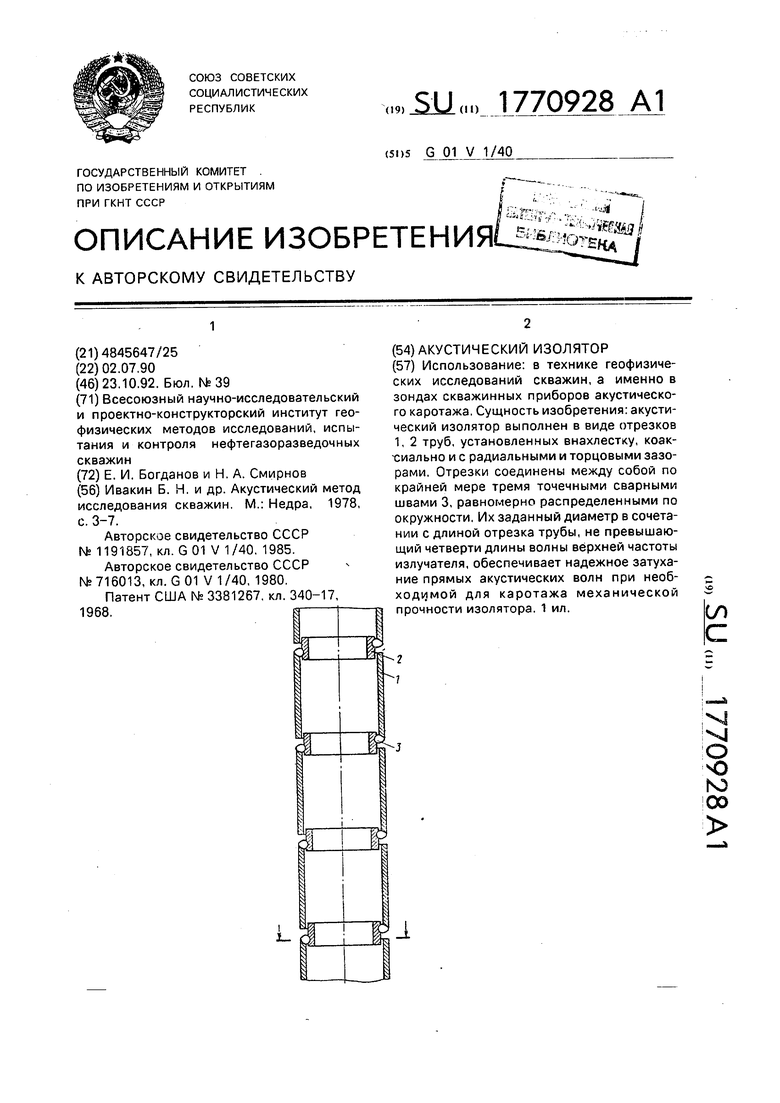

На чертеже показан предлагаемый акустический изолятор, продольный разрез. Акустический изолятор содержит наружные отрезки 1 труб, внутренние отрезки 2 труб, скрепленные точечными сварными швами 3.

Сборка акустического изолятора производится на оправе, на которую вначале надеваются внутренние отрезки труб, затем на них устанавливаются технологические кольца из мягкого материала, например фторопласта, а на последние надеваются внешние отрезки труб. После сварки технологические кольца могут быть удалены.

Акустический изолятор работает следующим образом. Упругие колебания от излучателя распространяются по горной породе, промывочной жидкости и корпусу скважинного прибора. Последняя волна, являющаяся помехой, подойдя к акустическому изолятору, вынуждена многократно переходить с внутренних на внешние отрезки труб, и наоборот, через точечные сварные швы.

Измерения амплитуды волны в изоляторе показали, что при каждом таком переходе волна теряет энергию примерно в п раз, причем

55

п

I

di

i 1

где I - средняя длина окружности поперечного сечения отрезков труб;

dj - средний диаметр поперечного сечения сварного шва;

m - количество точечных сварных швов в одном радиальном сечении.

Достаточно высокая жесткость изолятора при изгибе достигается при m 3. Для обеспечения требуемого коэффициента затухания волны по изолятору в приборе акустического каротажа (60-70 дБ/м) необходимо, чтобы на 1 м изолятора приходилось 40-80 переходов со средним диаметром сварного шва при трехточечном

соединении отрезков труб di ол. или, что

тоже свамое, длина отрезка не превосходила четверти длины волны в данной трубе на верхней частоте в спектре излучения излучателей скважинного прибора (обычно около 30 кГц).

Предлагаемое техническое решение, как показали испытания, по крайней мере в 5 раз увеличивает жесткость зонда при изгибе по сравнению со стандартным изолятором с поперечными пазами и, соответственно, позволяет обеспечить центровку скважинного прибора акустического каротажа не только в вертикальных скважинах, что, как известно, способствует повышению стабильности динамических параметров регистрируемых упругих волн, т.е. улучшению качества диаграмм акустического каротажа.

Форму л а изобретения

Акустический изолятор, содержащий отрезки металлических труб двух чередующихся диаметров, установленные внахлестку и коаксиально с радиальными и

торцевыми зазорами, при этом каждый отрезок через соединительные элементы жестко скреплен с двумя соседними отрезками другого диаметра, отличающийся тем, что, с целью повышения стабильности динамических параметров упругих волн при акустическом каротаже путем увеличения механической жесткости акустических изоляторов на изгиб, соединительные элементы выполнены в виде по крайней мере трех

точечных сварных швов со средним диаметром di -, где I - средняя длина окружно jU

сти поперечного сечения отрезков труб, равномерно расположенных по окружности в радиальной плоскости, а максимальная длина отрезка трубы меньше или равна четверти длины волны на верхней частоте излучателей скважинного прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ АКУСТИЧЕСКИХ ИССЛЕДОВАНИЙ ГОРНЫХ ПОРОД И ИСПОЛЬЗУЕМЫЙ В НИХ АКУСТИЧЕСКИЙ ИЗОЛЯТОР | 2004 |

|

RU2339057C2 |

| Скважинный прибор акустического каротажа | 1981 |

|

SU1010586A1 |

| Изолятор автономного прибора акустического каротажа | 2015 |

|

RU2609440C1 |

| АКУСТИЧЕСКИЙ ИЗОЛЯТОР ДЛЯ ВНУТРИСКВАЖИННЫХ ПРИМЕНЕНИЙ | 2005 |

|

RU2362189C2 |

| Зонд скважинного прибора волнового акустического каротажа | 1990 |

|

SU1749870A1 |

| АКУСТИЧЕСКИЙ ИЗОЛЯТОР | 1966 |

|

SU189164A1 |

| Устройство для подавления волны по корпусу в приборах акустического каротажа | 1986 |

|

SU1337852A1 |

| Скважинный прибор акустического каротажа | 1985 |

|

SU1343369A1 |

| Акустический изолятор | 1983 |

|

SU1111118A1 |

| Акустический зонд скважинного прибора | 1986 |

|

SU1413568A1 |

Использование: в технике геофизических исследований скважин, а именно в зондах скважинных приборов акустического каротажа. Сущность изобретения: акустический изолятор выполнен в виде отрезков 1, 2 труб, установленных внахлестку, коак- сиально и с радиальными и торцовыми зазорами. Отрезки соединены между собой по крайней мере тремя точечными сварными швами 3, равномерно распределенными по окружности. Их заданный диаметр в сочетании с длиной отрезка трубы, не превышающий четверти длины волны верхней частоты излучателя, обеспечивает надежное затухание прямых акустических волн при необходимой для каротажа механической прочности изолятора. 1 ил. сл с

| Ивакин Б | |||

| Н | |||

| и др | |||

| Акустический метод исследования скважин | |||

| М.: Недра, 1978, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Акустический изолятор | 1984 |

|

SU1191857A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Акустический изолятор для скважинных приборов акустического каротажа | 1978 |

|

SU716013A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США ISfe 3381267, кл | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-02—Подача