с колонной насосно-компрессорных труб 2 и хвостовиком 4 и установленный в нижней части корпуса над хвостовиком 4 узел диспергирования 5 с двумя концентричными соплами кольцевого типа 6 и 7, ограниченными внешним и внутренним сужающими элементами 9 и 10 и выполненными с инжекторной кольцеобразной камерой 8 между ними, выход которой снабжен крышкой 11 со сквозными отверстиями 12, а вход гидравлически сообщен с полостью хвостовика 4 каналом, выполненным в виде пучка трубок 13, равномерно распределенных по образующей корпуса с вершиной, направленной в сторону хвостовика 4. Оно

снабжено прижимной цилиндрической втулкой, возвратными пружинами и паке- ром, в корпусе выполнены сквозные каналы. Сужающие элементы 9, 10 выполнены со- ставными из подпружиненных возвратными пружинами нижней 20, 21 и верхней 18, 19 частей с образованием полостей между ними, причем прижимная втулка 27, верхние и нижние части сужающих элементов выполнены с каналами 31 для сообщения через них, отверстия в корпусе и полости в сужающих элементах трубного и затрубного про- странств при крайнем нижнем и промежуточных положениях нижних частей сужающих элементов относительно верхних частей.3 ил.

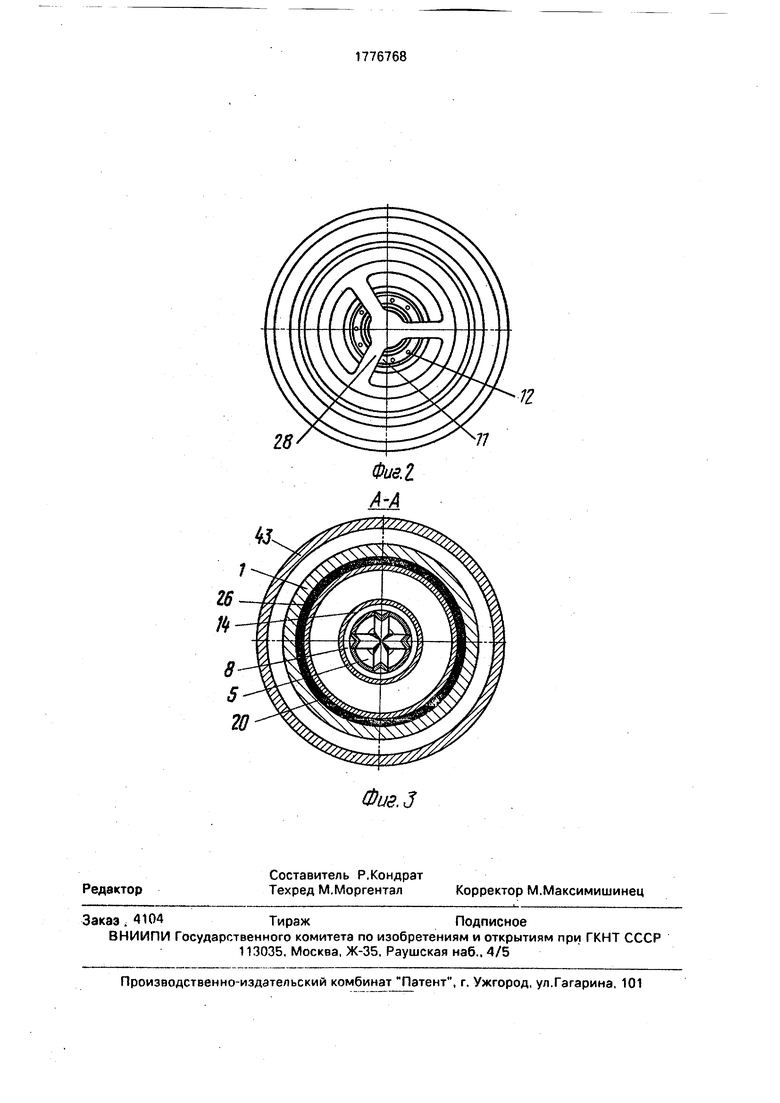

Саморегулируемое устройство для удаления жидкости с забоя газовой скважины относится к добыче нефти и газа, в частности к движению газожидкостных смесей в подъемных трубах скважин, и может быть использовано для интенсификации выноса жидкости (воды и углеводородного конденсата) из газовых скважин и предназначено для регулирования проходного сечения сопел и дозированного количества вспенивающих поверхностно-активных веществ в газожидкостный поток. Устройство для удаления жидкости с забоя газовой скважины содержит корпус 1 с элементами 2 для связи Ё Ч 4 Os ч| О 00

Изобретение относится к области добычи газа и нефти из скважин, в частности к движению газожидкостных смесей в подъемных трубах,и может быть использовано для интенсификации удаления жидкости (воды, углеводородного конденсата, нефти) с забоя скважин.

Известно устройство для удаления жидкости с забоя газовой скважины, содержащее корпус с элементами для связи с колонной насосно-компрессорных труб и хвостовиком и установленный в нижней части корпуса над хвостовиком узел дисперги- рования с соплом кольцевого типа, расположенным между корпусом устройства и хвостовиком 1.

Недостатком устройства является низкая эффективность диспергирования газожидкостной смеси в связи с малой поверхностью контактирования газа и жидкости в узле диспергирования, что приводит к значительным потерям давления в насосно-компрессорных трубах и как результат к снижению добывных возможностей скважин и их преждевременной остановке.

Известно также устройство для удаления жидкости с забоя газовой скважины, содержащее корпус с элементами для связи с колонной насосно-компрессорных труб и хвостовиком и установленный в нижней части корпуса над хвостовиком узел диспергирования с двумя концентричными соплами кольцевого типа, ограниченными внешним и внутренним сужающими элементами и выполненными с инжекторной кольцеобразной камерой между ними, выход которой снабжен крышкой со сквозными отверстиями, а вход гидравлически сообщен с полостью хвостовика каналом, выполненным в

виде пучка трубок, равномерно распределенных по образующей конуса с вершиной, направленной в сторону хвостовика 2. Устройство характеризуется недостаточной эффективностью диспергирования газожидкостной смеси при значительных колебаниях дебита газа и невозможностью сохранения по всей длине колонны насосно- компрессорных труб созданной в устройстве высокодисперсной структуры газожидкостной смеси из-за постепенной коагуляции капель жидкости и разделения компонент потока.

Цель изобретения - регулирование проходного сечения сопел и дозирование количествавспенивающихповерхностно-активных веществ в газожидкостный поток.

Поставленная цель достигается тем, что

устройство для удаления жидкости с забоя газовой скважины, содержащее корпус с элементами для связи с колонной насосно- компрессорных труб и хвостовиком и установленный в нижней части корпуса над

хвостовиком узел диспергирования с двумя концентричными соплами кольцевого типа, ограниченными внешним и внутренним сужающими элементами и выполненными с инжекторной кольцеобразной камерой

между ними, выход которой снабжен крышкой со сквозными отверстиями, а вход гидравлически сообщен с полостью хвостовика каналом, выполненным в виде пучка трубок, равномерно распределенных по образующей корпуса с вершиной, направленной в сторону хвостовика, оно снабжено прижимной цилиндрической втулкой, возвратными пружинами и пакером, в корпусе выполнены сквозные каналы, а пзкер установлен ниже

сквозных каналов, при этом сужающие элементы выполнены составными из подпружиненных возвратными пружинами нижней и верхней частей с образованием полостей между ними, причем прижимная втулка, верхние и нижние части сужающих элементов выполнены с каналами для сообщения через них, отверстия в корпусе и полости в сужающих элементах трубного и затрубного пространств при крайнем нижнем и промежуточных положениях нижних частей сужающих элементов относительно верхних частей.

Отличительными признаками саморегулируемого устройства для удаления жидкости с забоя газовой скважины по сравнению с прототипом являются следующие признаки.

На фиг. 1 показан общий вид саморегулируемого устройства для удаления Жидкости с забоя газовой скважины.

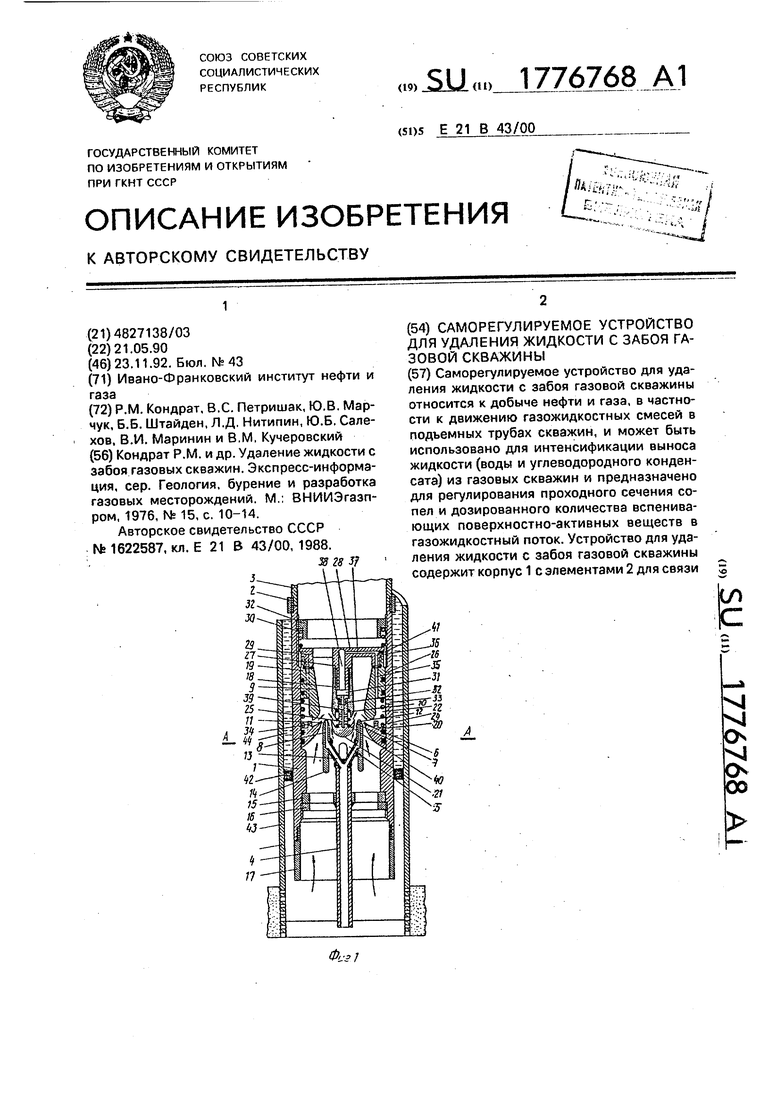

На фиг. 2 показан вид сверху.

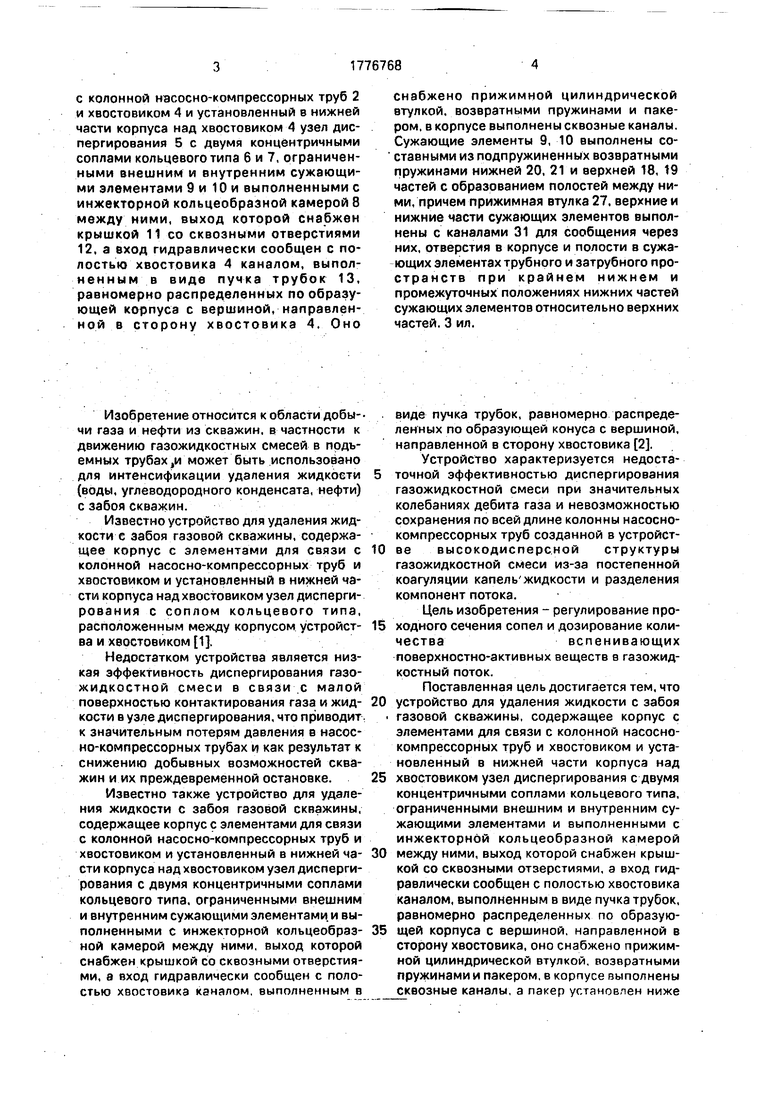

На фиг. 3 показано сечение А-А устройства.

Саморегулируемое устройство для удаления жидкости с забоя газовой скважины содержит корпус 1, который с помощью переводника 2 подсоединяется к колонне на- сосно-компрессорных труб 3, и установленный в нижней части корпуса над

хвостовиком 4 узел диспергирования 5 с двумя концентричными соплами кольцевого типа 6, 7 и инжекторной кольцеобразной камерой 8 между ними, Сопла б, 7 расположены на одном уровне и ограничены внешним и внутренним сужающим элементами 9, 10. Камера инжекции 8 на выходе снабжена крышкой 11 со сквозными отверстиями 12 для-гидравлического сообщения простран0 ства над камерой с ее внутренней полостью, Вход камеры гидравлически сообщен с полостью хвостовика 4 каналом, выполненным в виде пучка трубок 13, равномерно распределенных по образующей конуса с верши5 ной, направленной в сторону хвостовика 4. Низ камеры инжекции 8 оборудован защитной цилиндрической рубашкой 14, к которой крепятся трубки 13. Хвостовик 4 жестко соединен с перфорированной цилиндриче0 ской пластиной 15, служающей для фиксации его положения относительно корпуса 1 и сужающих элементов 9, 10. Хвостовик 4 с камерой инжекции 8 закрепляют в корпусе 1 гайкой 16. Низ корпуса 1 оборудо5 ван направляющим патрубком-удлинителем 17.

Внешний и внутренний сужающие элементы 9, 10 выполнены составными из верхних 18, 19 и нижних 20, 21 частей,

0 образующих между собой полости 22, 23, в которых установлены возвратные пружины 24, 25.

Наружная поверхность внешнего сужающего элемента 9 снабжена уплотнитель5 ными элементами 26, предупреждающими перетоки жидкости и газа вдоль стенок кор- пус.а.

Внешний и внутренний сужающие элементы 9, 10 взаимодействуют между собой

0 через расположенную над ними прижимную цилиндрическую втулку 27 с ребрами жесткости 28 и расположенными по оси втулки штоком 29. Втулка 27 подпружинена сверху относительно корпуса 1 возвратной пружи5 ной 30. Втулка 27 прилегает к верхней части

18внешнего сужающего элемента 9, а на ее штоке 29 крепится на резьбе верхняя часть

19внутреннего сужающего элемента 10. В цилиндрический канал 31 верхней части 19

0 внутреннего сужающего элемента 10 входит своим штоком его нижняя часть 21. Для фиксации его крайнего нижнего положения служит втулка 32.

Корпус 1 снабжен радиальными канала5 ми 33, нижняя часть 20 внешнего сужающего элемента 9 - радиальными каналами 34, верхняя часть 18 этого элемента - вертикальными каналами 35, прижимная втулка 27 - связанными между собой вертикальными и радиальными каналами 36, 37 и центральным каналом 38, верхняя часть 19 внутреннего сужающего элемента 10 - центральным каналом 31, нижняя часть 21 этого элемента - центральным каналом 39 и связанными с ним радиальными каналами 40. Радиальные каналы 37 в ребрах жесткости 28 заглушены со стороны корпуса пробками 41. При крайнем нижнем и промежуточных положениях нижних частей 20, 21 сужающих элементов 9, 10 по отношению к их верхним частям 18, 19 затрубное пространство скважины сообщается с внутритруб- ным пространством (в зоне диспергирования жидкости на выходе камеры инжекции 8)через радиальные каналы 33 в корпусе 1, полость 22 между верхней и нижней частями 18, 20 внешнего сужающего элемента 9 и далее по двум направлениям: через радиальные каналы 34 в нижней части 20 внешнего сужающего элемента 9 и зазор между верхней и нижней частями 18, 20 этого элемента, а также через канал 35 в верхней части 18 внешнего сужающего элемента 9, каналы 36, 37, 38 в прижимной втулке 27, канал 31 в верхней части 19 внутреннего сужающего элемента 10, каналы 39, 40 в нижней части 21 этого элемента, полость 23 и зазор между верхней и нижней частями 19. 21 сужающего элемента 10.

Устройство ниже сквозных радиальных каналов 33 в корпусе 1 оборудовано паке- ром 42, образующим в затрубном пространстве скважины между корпусом 1 и эксплуатационной колонной 43 кольцевую камеру - контейнер 44 для накопления закачиваемого с поверхности раствора вспенивающих поверхностно-активных веществ (ПАВ).

Устройство для удаления жидкости с забоя газовой скважины работает следующим образом.

В процессе эксплуатации скважины поступающий из пласта газ разделяется на два потока. Один поток газа направляется во внешнее сопло кольцевого типа 6, расположенное между кольцеобразной инжекторной камерой 8 и внешним сужающим элементом 9. Второй поток газа проходит по зазору между хвостовиком 4 и цилиндрической рубашкой 14, затем поступает по зазору между трубками 13 во внутреннее сопло кольцевого типа 7, расположенное между инжекторной камерой 8 и внутренним сужающим элементом 10. При прохождении через сопла 6 и 7 существенно возрастает скорость и соответственно снижается давление газа. Под действием создающегося перепада давления между забойным давлением и давлением в узле диспергирования скопившаяся на забое скважины жидкость

поступает по хвостовику 4 и трубкам 13 в камеру инжекции 8 и через отверстия 12 в крышке 11 на выходе камеры 8 впрыскивается в виде отдельных струй (пленок) в поток

газа, переходя в мелкодисперсное состояние. Сюда же подается (всасывается) из ка- меры-контейнера 44 в затрубном пространстве скважины раствор вспенивающего ПАВ, который периодически или не0 прерывно закачивается в скважину с поверхности. Раствор ПАВ поступает через каналы 33 в полость 22. Отсюда часть раствора ПАВ проходит через каналы 34 и зазор между верхней и нижней частями 18,20

5 внешнего сужающего элемента 9, а остальная часть раствора ПАВ направляется через каналы 35, 36, 37, 38, 31, 39, 40, полость 23 и зазор между верхней и нижней частями 19, 21 внутреннего сужающего элемента 10. По0 дача пенообразователя с внешней и внутренней стороны инжекторной камеры 8 способствует его лучшему распылению и более равномерному распределению в газожидкостном потоке. Ввод ПАВ улучшает

5 диспергируемость жидкости в газовом потоке вследствие уменьшения ее поверхностного натяжения. Кроме того, ПАВ, адсорбируясь на поверхности капель жидкости, препятствует их механическому сли0 янию. В результате сохранения по всей длине колонны насосно-компрессорных труб созданной в устройстве высокодисперсной структуры газожидкостной смеси отпадает необходимость в применении

5 дополнительных диспергаторов.

Размер проходного сечения сопел 6,7 и расход раствора ПАВ зависят от скоростного напора газожидкостного потока и жесткости пружин 24, 25 и 30. Под действием

0 скоростного напора газожидкостного потока нижние 20, 21 и верхние 18, 19 части сужающих элементов 9, 10 перемещаются между собой в сторону сближения и вверх относительно корпуса 1. При этом увеличи5 вается размер проходного сечения сопел 6, 7 и уменьшается размер зазоров между нижними 20, 21 и верхними 18, 19 частями сужающих элементов 9, 10. В результате с ростом дебита газа обеспечиваются опти0 мальные условия диспергирования газожидкостной смеси при минимальных потерях давления в узле диспергирования и снижается расход пенообразователя вплоть до полного прекращения подачи его в газо5 жидкостный поток, когда нижние 20, 21 и верхние 18, 19 части сужающих элементов 9, 10 сомкнутся между собой. При дальнейшем росте дебита газа отдельные части сужающих элементов 9, 10 будут перемещаться как единое целое

Размер проходного сечения сопел 6, 7 и расход ПАВ при крайнем нижнем положении сужающих элементов 9,10 выбираются, исходя из минимально возможного дебита газа в процессе эксплуатации скважины и обеспечения при этом оптимальных условий диспергирования и пенообраэования газожидкостной смеси. При высоких деби- тах газа скоростной напор газожидкостного потока оказывает разрушающее воздействие на процесс пенообразования. В этих условиях ввод ПАВ способствует в основном диспергированию капель жидкости и предупреждает их коагуляцию за счет образования адсорбционной пленки на поверхности капель. Поэтому жесткость пружин 24, 25 и первоначальный размер зазоров между нижними 20, 21 и верхними 18, 19 частями сужающих элементов 9,10 выбирают такими, чтобы, начиная с определенного значения дебита газа, расход ПАВ постепенно уменьшался и затем подача его в газожидкостный поток прекратился, когда дальнейшее применение ПАВ станет нецелесообразным. Жесткость пружины 30 выбирают больше жесткости пружин 24, 25, исходя из условия обеспечения минимальных потерь давления в узле диспергирования при высоких дебитах газа и смыкании при этом нижних 20, 21 и верхних 18, 19 частей сужающих элементов 9, 10.

Технико-экономическая эффективность применения саморегулируемого устройства для удаления жидкости с забоя газовой скважины заключается в снижении потерь давления в колонне лифтовых труб и тем самым повышении добывных возможностей скважины за счет обеспечения оптимальных условий диспергирования гаэожидкостной смеси при значительных колебаниях дебита , скважины и сохранения созданной в устройстве высокодисперсной структуры газожидкостной смеси по всей длине колонны

лифтовых труб без применения дополнительных диспергаторов, что достигается дозированным вводом ПАВ в восходящий газожидкостный поток.

Формула изобретения

Саморегулируемое устройство для удаления жидкости с забоя газовой скважины, содержащее корпус с элементами для связи с колонной насосно-компрессорных труб и

хвостовиком и установленный в нижней части корпуса над хвостовиком узел диспергирования с двумя концентричными соплами кольцевого типа, ограниченными внешним и внутренним сужающими элементами и выполненными с инжекторной кольцеобразной камерой между ними, выход которой снабжен крышкой со сквозными отверстиями, а вход гидравлически сообщен с полостью хвостовика каналом, выполненным в

виде пучка трубок, равномерно распределенных по образующей конуса с вершиной, направленной в сторону хвостовика, отличающееся тем, что, с целью регулирования проходного сечения сопел и дозирования количества вспенивающих поверхностно-активных веществ в костный поток, оно снабжено прижимной цилиндрической втулкой, возвратными пружинами и пакером, в корпусе выполнены

сквозные каналы, а пакер установлен ниже сквозных каналов, при этом сужающие элементы выполнены составными из подпружиненных возвратными пружинами нижней и верхней частей с образованием полостей

между ними, причем прижимная втулка, верхние и нижние части сужающих элементов выполнены с каналами для сообщения через них, каналы в корпусе и полости в сужающих элементах трубного и затрубного

пространств при крайнем нижнем и промежуточных положениях нижних частей сужающих элементов относительно верхних частей.

| Кондрат P.M | |||

| и др | |||

| Удаление жидкости с забоя газовых скважин | |||

| Экспресс-информация, сер | |||

| Геология, бурение и разработка газовых месторождений | |||

| М.: ВНИЙЭгазп- ром, t976, N 15, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для удаления жидкости с забоя газовой скважины | 1989 |

|

SU1622587A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ЭЛЕКТРИЧЕСКИЙ ПЕРЕДВИЖНОЙ ВЫКЛЮЧАТЕЛЬ | 1925 |

|

SU3828A1 |

| Zзг, зо(54) САМОРЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ ГАЗОВОЙ СКВАЖИНЫ | |||

Авторы

Даты

1992-11-23—Публикация

1990-05-21—Подача