Изобретение относится к теплоэнергетике и может быть использовано в водотрубных паровых и водогрейных котлах.

Известны котлы, содержащие топку циркулирующего слоя, сообщенную с последовательно расположенными сепарационной и конвективной шахтами, отделенными одна от другой стенками в виде водотрубных экранов с перепускными окнами, причем сепарацион- ная шахта снабжена бункером сбора уноса,

В одном варианте сепарационная шахта имеет горизонтальный, охватывающий ее по периметру газоход для отвода газа в конвективную шахту, с множеством окон, образованных изгибом отдельных труб, а в другом варианте указанный газоход выполнен со слабонаклонным подом, расположенным нзд сепарационной шахтой, из-за чего надежность котла оказывается пониженной, поскольку на горизонтальном и слабонаклонном подах скапливается пыль, содержащая топливо и при этом создаются взрывоопасные условия эксплуатации котла.

Кроме того, указанные котлы имеют повышенные габариты и материалоемкость, поскольку его сепарационная шахта выполнена для осуществления сепарации на основе малоэффективной гравитационной сепарации.

Известны котлы, содержащие топку циркулирующего слоя, сообщенную с последовательно расположенными сепарационной и конвективной шахтами, отделенными одна от другой стенками в виде водотрубных экранов с перепускными окнами, причем сепарационная шахта снабжена бункером сбора уноса и вертикальной водотрубной перегородкой, перпендикулярной указанным экранам с образованием опускного и подъемного газоходов, сообщенных между собой в нижних их частях и при этом опускной газоход подключен через соответствующее впускное окно к топке, а подъемный газоход подключен через соответствующее выпускное окно к конвективной шахте.

Указанные котлы имеют повышенные габариты и материалоемкость, поскольку его сепарационная шахта с одной перегородкой оказывается неэффективно работающей особенно при увеличении мощности котла, когда увеличивается радиус поворота газа, а также увеличивается неравномерность распределения последних по ширине перегородки, в связи с увеличением и ширины перегородки при этом. Кроме того, при пониженных нагрузках котла уменьшается расход воздуха и скорость газов, из-за чего происходят отклонения от оптимального режима рециркуляции частиц через топку, сепаратор, бункер и снова топку, уменьшаются

диапазоны регулирования температуры в топке, а применение рециркуляции продуктов сгорания в указанном контуре рециркуляции твердых частиц ведет к увеличению

объемов газов и к снижению экономичности котла, в связи с увеличением теплопотерь с уходящими газами.

Водотрубная перегородка имеет нижний коллектор, выступающий из ее плоскости вглубь опускного газохода, из-за чего снижается надежность котла, поскольку указанный коллектор подвергается износу потоком газа, запыленным твердыми частицами.

Впускное окно, образованное прерыванием труб экрана с установкой промежуточных коллекторов, оказывается сложным и трудоемким в изготовлении и вызывает снижение надежности котла при его работе,

поскольку при этом увеличивается неравномерность распределения потока хладагента (воды) по трубам экрана и увеличивается сопротивление движению воды и пара. Целью изобретения является повышение эффективности в широком диапазоне изменения нагрузки.

Цель изобретения достигается тем, что котел, содержащий топку циркулирующего слоя, сообщенную с последовательно расположенными сепарационной и конвективной шахтами, отделенными одна от другой стенками в виде водотрубных экранов с перепускными окнами, причем сепарационная шахта снабжена бункером уноса и

вертикальной водотрубной перегородкой, перпендикулярной указанным стенкам с образованием опускного и подъемного газоходов, сообщенных между собой в нижних их частях и при этом опускной газоход через

соответствующее впускное окно подключен к топке, а подъемный газоход подключен через соответствующее выпускное окно к конвективной шахте, он дополнительно содержит по меньшей мере, один духсветный

водотрубный экран, установленный перпендикулярно стенкам, посредством которого топка, сепарационная шахта и бункер разделены на отдельные модули, подключенные к одной конвективной шахте, а в

каждом корпусе сепарационная шахта снабжена, по меньшей мере, дополнительной водотрубной перегородкой, образующей с основной перегородкой центральный опускной и периферийные подъемные газоходы.

Основная и дополнительная вертикальные водотрубные перегородки выполнены изогнутыми с образованием последователь- но расположенных по ходу газов конфузорных и диффузорныхучастков опускных газоходов.

Вертикальные водотрубные перегородки в зоне конфузорных участков опускных газоходов, снабжены износоустойчивым покрытием.

Вертикальные водотрубные перегородки в зоне диффузорных участков опускных газоходов выполнены перфорированными путем установки внахлестку и с зазорами одна от другой пластин между трубами пе- регродок с образованием косых подъемных каналов.

В сепарационной шахте дополнительно установлена охлаждаемая перегородка из труб, посредством которой опускные и подъемные газоходы разделены на параллельные отсеки.

В нижних участках стенки, разделяющей сепарационную и конвективную шахты, выполнены отверстия с регулируемыми проходными сечениями.

Впускные окна опускных газоходов образованы путем вывода из своей плоскости в топку таких верних участков водотрубной стенки, разделяющей топку и сепарационную шахту, которые противолежат упомянутым газоходам.

Выпускные окна подъемных газоходов образованы путем вывода из своей плоскости в конвективную шахту таких верхних участков водотрубной стенки, разделяющей сепарационную и конвективную шахты, которые противолежат подъемным газоходам.

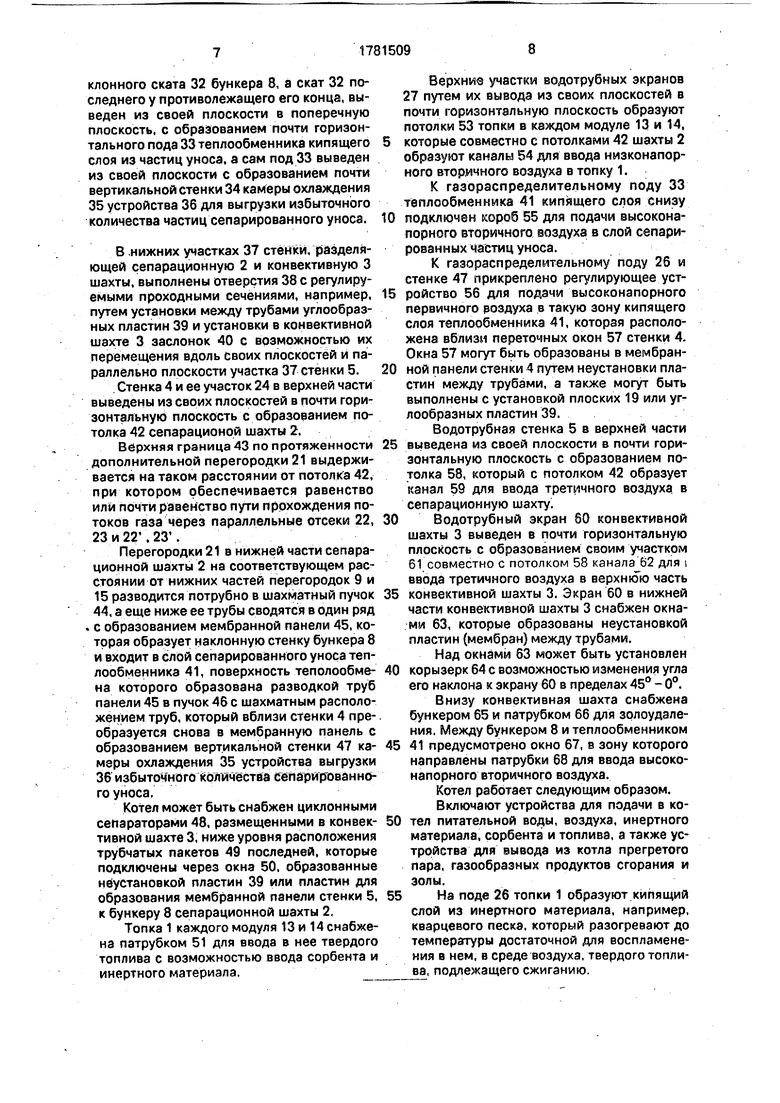

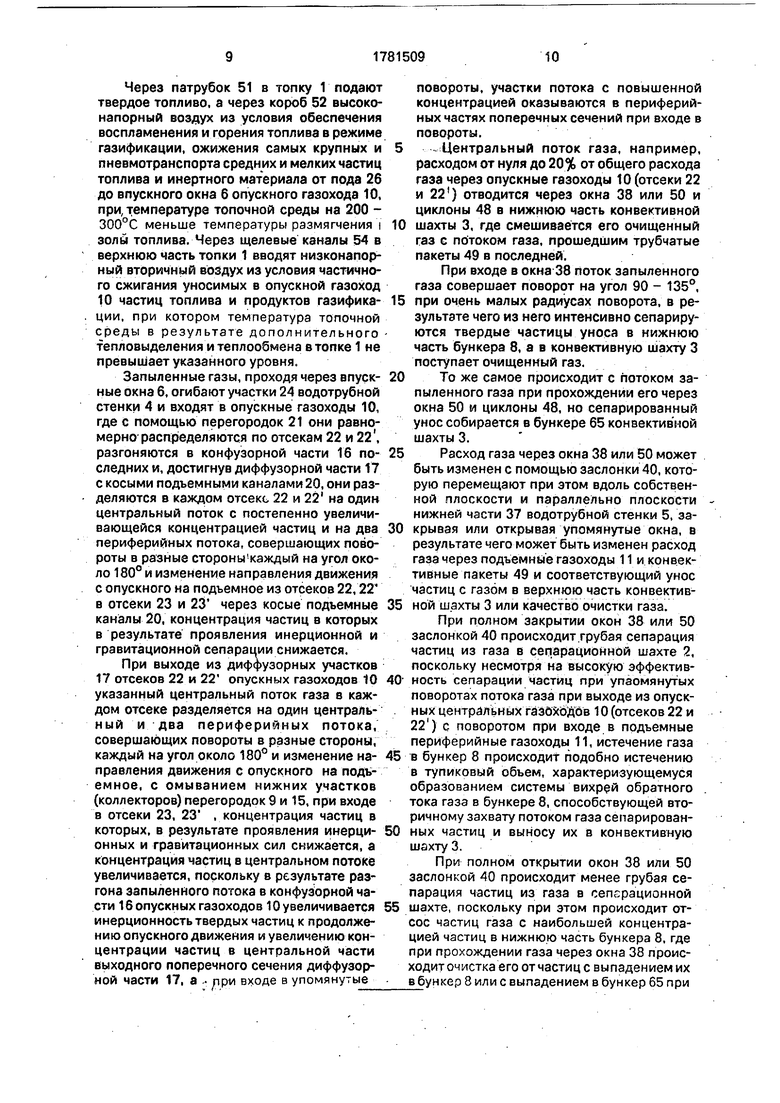

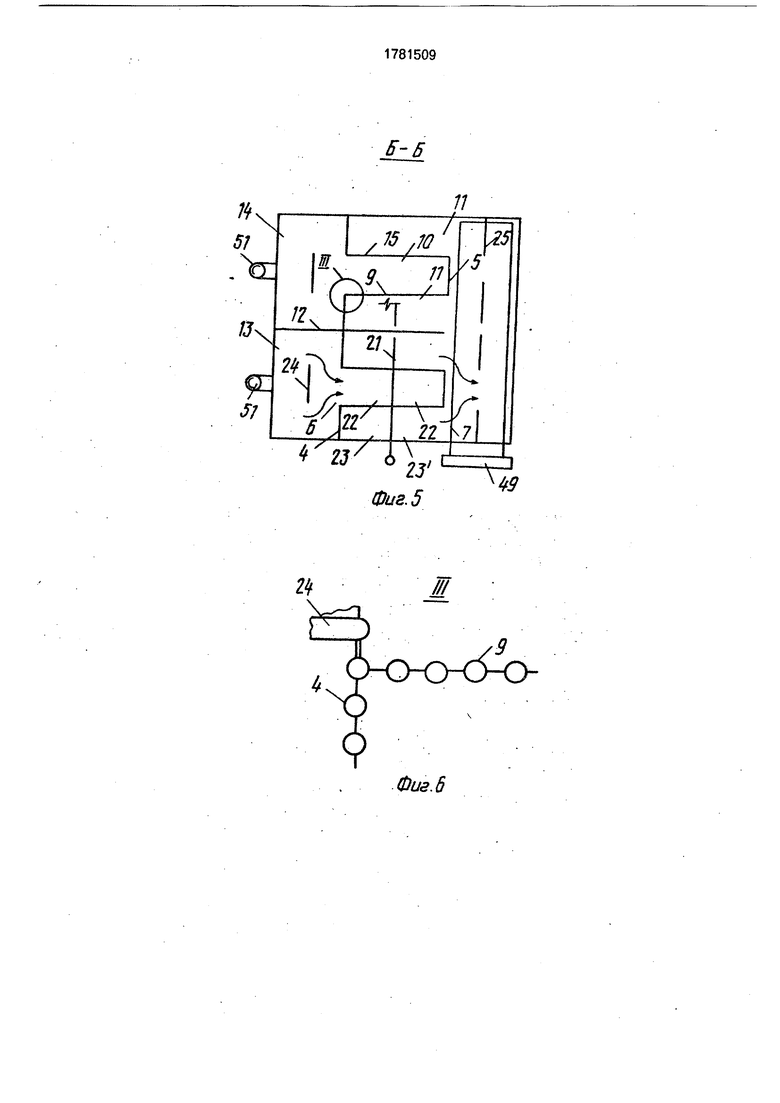

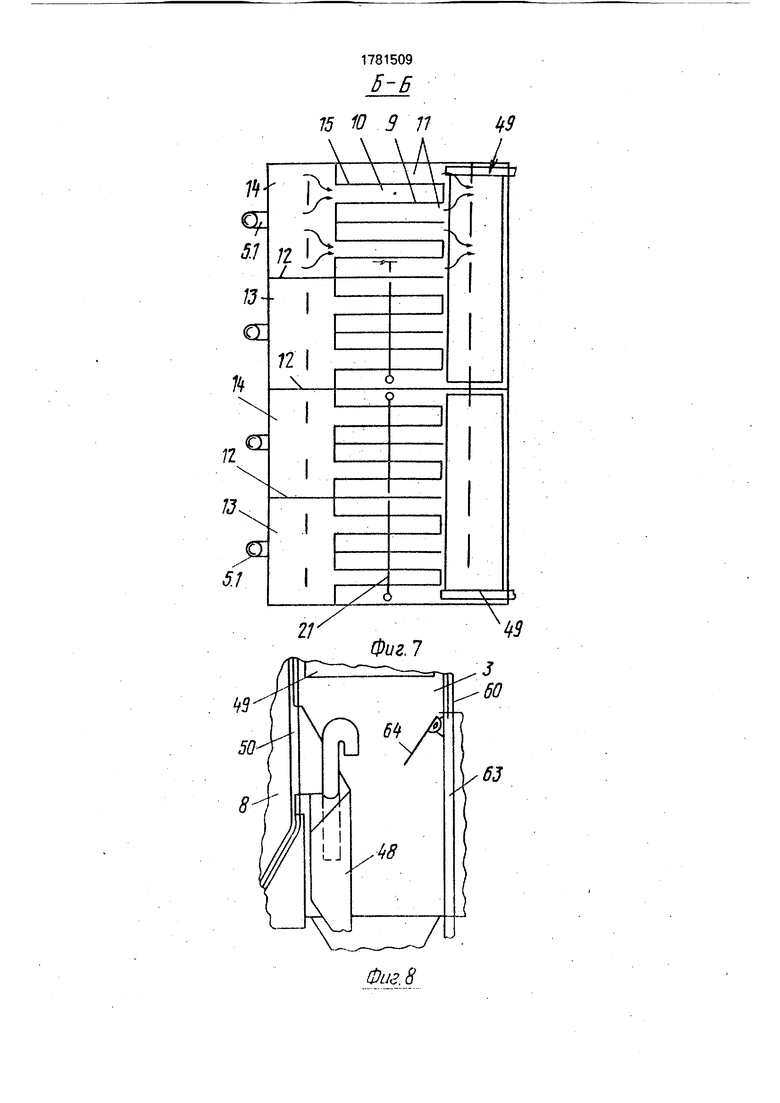

На фиг. 1 показан котел в продольном разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел II на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - узел III на фиг. 5; на фиг. 7 - разрез Б-Б на фиг. 1, вариант; на фиг. 8 - нижняя часть котла, вариант.

Котел содержит топку 1 цирокулирую- щего слоя, сообщенную с последовательно расположенными сепарационной 2 и конвективной 3 шахтами, отделенными одна от другой стенками 4 и 5, выполненными в виде водотрубных экранов с перепускными окнами 6 и 7, причем сепарационная шахта 2 снабжена бункером 8 сбора уноса и вертикальной водотрубной перегородкой 9, перпендикулярной указанным стенкам 4 и 5 с образованием опускного 10 и подъемного 11 газоходов, сообщенных между собой в нижних их частях и при этом опускной газоход 10 подключен через соответствующее впускное окно 6 к топке, а подъемный газоход подключен через соответстующее выпускное окно 7 к конвективной шахте 3, он дополнительно содержит, по меньшей мере, один двухсветный водотрубный экран

12, установленный перпендикулярно стенкам (экранам) 4 и 5, посредством которого топка 1, сепарационная шахта 2 и бункер 8 разделены на отдельные модули 13 и 14, 5 подключенные к одной конвективной шахте 3, а в каждом модуле 13 и 14 сепарационная шахта 2 снабжена, по меньшей мере, дополнительной водотрубной перегородкой 15, образующей с основной перегородкой 9

0 центральный опускной газоход 10 и периферийные подъемные газоходы 11.

Основная 9 и дополнительная 15 перегородки выполнены изогнутыми из их плоскостей с образованием последовательно

5 расположенных по ходу газов конфузорных 16 и диффузорных 17 участков опускных газоходов 10.

Перегородки 9 и 15 в зоне конфузорных участков 16 опускных газоходов 10, снабже0 ны износоустойчивым покрытием, например, выполненным путем напыления износоустойчивого материала на поверхность конфузорных участков 16.

Перегородки 9 и 15 в зоне диффузорных

5 участков 17 опускных газоходов 10 выполнены перфорированными, например, путем установки между трубами перегородок внахлестку и с зазорами бдна от другой пластин 19, с образованием косых подъемных

0 каналов 20.

В сепарационной шахте 2 дополнительно установлена охлаждаемая перегородка 21 из труб, посредством которой опускные 10 и подъемные 11 газоходь разделены на

5 параллельные отсеки 22, 22, 23 и 23.

Впускные окна 6 опускных газоходов 10 образованы путем вывода из своей плоскости в топку 1 таких верхних участков 24 водотрубной стенки 4, разделяющей топку

fJ 1 и сепарационную шахту 2, которые противолежат упомянутым газоходам 10.

Выпускные окна 7 подъемных газоходов .11 образованы путем вывода из своей плоскости в конвективную шахту 3 таких верх5 них участков 25, водотрубной стенки 5, разделяющей сепарационную 2 и конвективную 3 шахты, которые противолежат подъемным газоходам 11.

Водотрубная стенка 4 в нижней части

0 топки 1 путем вывода ее из собственной плоскости в почти горизонтальную плоскость образует под 26, а выведенная из плоскости последнего часть ее вместе с противолежащим фронтальным экраном 27

5 топки 1 образуют стенки 28 и 29 камеры охлаждения 30 устройства 31 для выгрузки материала слоя из топки 1. Водотрубная стенка 5 в нижней части сепарационной шахты 2 выведена из своей плоскости в по- перечную плоскость, с образованием наклонного ската 32 бункера 8, а скат 32 последнего у противолежащего его конца, выведен из своей плоскости в поперечную плоскость, с образованием почти горизонтального пода 33 теплообменника кипящего слоя из частиц уноса, а сам под 33 выведен из своей плоскости с образованием почти вертикальной стенки 34 камеры охлаждения

35устройства 36 для выгрузки избыточного количества частиц сепарированного уноса.

В нижних участках 37 стенки, разделяющей сепарационную 2 и конвективную 3 шахты, выполнены отверстия 38 с регулируемыми проходными сечениями, например, путем установки между трубами углообраз- ных пластин 39 и установки в конвективной шахте 3 заслонок 40 с возможностью их перемещения вдоль своих плоскостей и параллельно плоскости участка 37 стенки 5.

Стенка 4 и ее участок 24 в верхней части выведены из своих плоскостей в почти горизонтальную плоскость с образованием потолка 42 сепарационой шахты 2.

Верхняя граница 43 по протяженности дополнительной перегородки 21 выдерживается на таком расстоянии от потолка 42, при котором обеспечивается равенство или почти равенство пути прохождения потоков газа через параллельные отсеки 22, 23 и 22, 23.

Перегородки 21 в нижней части сепара- ционной шахты 2 на соответствующем расстоянии от нижних частей перегородок 9 и 15 разводится потрубно в шахматный пучок 44, а еще ниже ее трубы сводятся в один ряд . с образованием мембранной панели 45, которая образует наклонную стенку бункера 8 и входит в слой сепарированного уноса теплообменника 41, поверхность теполообме- на которого образована разводкой труб панели 45 в пучок 46 с шахматным расположением труб, который вблизи стенки 4 преобразуется снова в мембранную панель с образованием вертикальной стенки 47 камеры охлаждения 35 устройства выгрузки

36избыточного количества сепарированного уноса.

Котел может быть снабжен циклонными сепараторами 48, размещенными в конвективной шахте 3, ниже уровня расположения трубчатых пакетов 49 последней, которые подключены через окна 50, образованные неустановкой пластин 39 или пластин для образования мембранной панели стенки 5, к бункеру 8 сепарационной шахты 2,

Топка 1 каждого модуля 13 и 14 снабжена патрубком 51 для ввода в нее твердого топлива с возможностью ввода сорбента и инертного материала.

Верхние участки водотрубных экранов 27 путем их вывода из своих плоскостей в почти горизонтальную плоскость образуют потолки 53 топки в каждом модуле 13 и 14,

которые совместно с потолками 42 шахты 2 образуют каналы Б4 для ввода низконапорного вторичного воздуха в топку 1.

К газораспределительному поду 33 теплообменника 41 кипящего слоя снизу

0 подключен короб 55 для подачи высоконапорного вторичного воздуха в слой сепарированных частиц уноса.

К газораспределительному поду 26 и стенке 47 прикреплено регулирующее уст5 ройство 56 для подачи высоконапорного первичного эоздуха в такую зону кипящего слоя теплообменника 41, которая расположена вблизи переточных окон 57 стенки 4, Окна 57 могут быть образованы в мембран0 ной панели стенки 4 путем неустановки пластин между трубами, а также могут быть выполнены с установкой плоских 19 или уг- лообразных пластин 39.

Водотрубная стенка 5 в верхней части

5 выведена из своей плоскости в почти горизонтальную плоскость с образованием потолка 58, который с потолком 42 образует канал 59 для ввода третичного воздуха в сепарационную шахту.

0 Водотрубный экран 60 конвективной шахты 3 выведен в почти горизонтальную плоскость с образованием своим участком 61 совместно с потолком 58 канала 62 для i ввода третичного воздуха в верхнюю часть

5 конвективной шахты 3. Экран 60 в нижней части конвективной шахты 3 снабжен окнами 63, которые образованы неустановкой пластин (мембран) между трубами.

Над окнами 63 может быть установлен

0 корызерк 64 с возможностью изменения угла его наклона к экрану 60 в пределах 45° - 0°. Внизу конвективная шахта снабжена бункером 65 и патрубком 66 для золоудаления. Между бункером 8 и теплообменником

5 41 предусмотрено окно 67, в зону которого направлены патрубки 68 для ввода высоконапорного вторичного воздуха.

Котел работает следующим образом. Включают устройства для подачи в ко0 тел питательной воды, воздуха, инертного материала, сорбента и топлива, а также устройства для вывода из котла п ре гретого пара, газообразных продуктов сгорания и золы.

5 На поде 26 топки 1 образуют кипящий слой из инертного материала, например, кварцевого песка, который разогревают до температуры достаточной для воспламенения в нем, в среде воздуха, твердого топлива, подлежащего сжиганию

Через патрубок 51 в топку 1 подают твердое топливо, а через короб 52 высоконапорный воздух из условия обеспечения воспламенения и горения топлива в режиме газификации, ожижения самых крупных и пневмотранспорта средних и мелких частиц топлива и инертного материала от пода 26 до впускного окна б опускного газохода 10, при, температуре топочной среды на 200 - 300°С меньше температуры размягчения i золы топлива. Через щелевые каналы 54 в верхнюю часть топки 1 вводят низконапорный вторичный воздух из условия частичного сжигания уносимых в опускной газоход 10 частиц топлива и продуктов газификации, при котором температура топочной среды в результате дополнительного тепловыделения и теплообмена в топке 1 не превышает указанного уровня.

Запыленные газы, проходя через впускные окна 6, огибают участки 24 водотрубной стенки 4 и входят в опускные газоходы 10, где с помощью перегородок 21 они равномерно распределяются по отсекам 22 и 22, разгоняются в конфузорной части 16 последних и, достигнув диффузорной части 17 с косыми подъемными каналами 20, они разделяются в каждом отсеке 22 и 22 на один центральный поток с постепенно увеличивающейся концентрацией частиц и на два периферийных потока, совершающих повороты в разные стороны каждый на угол около 180° и изменение направления движения с опускного на подъемное из отсеков 22,22 в отсеки 23 и 23 через косые подъемные каналы 20, концентрация частиц в которых в результате проявления инерционной и гравитационной сепарации снижается.

При выходе из диффузорных участков 17 отсеков 22 и 22 опускных газоходов 10 указанный центральный поток газа в каждом отсеке разделяется на один централь- ный и два периферийных потока, совершающих повороты в разные стороны, каждый на угол около 180° и изменение направления движения с опускного на подъемное, с смыванием нижних участков (коллекторов) перегородок 9 и 15, при входе в отсеки 23, 23 , концентрация частиц в которых, в результате проявления инерционных и гравитационных сил снижается, а концентрация частиц в центральном потоке увеличивается, поскольку в результате разгона запыленного потока в конфузорной части 16 опускных газоходов 10 увеличивается инерционность твердых частиц к продолжению опускного движения и увеличению концентрации частиц в центральной части выходного поперечного сечения диффузорной части 17, а при входе в упомянутые

повороты, участки потока с повышенной концентрацией оказываются в периферийных частях поперечных сечений при входе в повороты.

5 Центральный поток газа, например, расходом от нуля до 20% от общего расхода газа через опускные газоходы 10 (отсеки 22 и 22 } отводится через окна 38 или 50 и циклоны 48 в нижнюю часть конвективной

0 шахты 3, где смешивается его очищенный газ с потоком газа, прошедшим трубчатые пакеты 49 в последней.

При входе в окна 38 поток запыленного газа совершает поворот на угол 90 - 135°,

5 при очень малых радиусах поворота, в результате чего из него интенсивно сепарируются твердые частицы уноса в нижнюю часть бункера 8, а в конвективную шахту 3 поступает очищенный газ.

0 То же самое происходит с потоком запыленного газа при прохождении его через окна 50 и циклоны 48, но сепарированный унос собирается в бункере 65 конвективной шахты 3.

5 Расход газа через окна 38 или 50 может быть изменен с помощью заслонки 40, которую перемещают при этом вдоль собственной плоскости и параллельно плоскости нижней части 37 водотрубной стенки 5, за0 крывая или открывая упомянутые окна, в результате чего может быть изменен расход газа через подъемные газоходы 11 и конвективные пакеты 49 и соответствующий унос частиц с газом в верхнюю часть конвектив5 ной шахты 3 или качество очистки газа.

При полном закрытии окон 38 или 50 заслонкой 40 происходит грубая сепарация частиц из газа в сепарационной шахте 2, поскольку несмотря на высокую эффектив0 ность сепарации частиц при упаомянутых поворотах потока газа при выходе из опускных центральных газйходЪв 10 (отсеков 22 и 22) с поворотом при входе в подъемные периферийные газоходы 11, истечение газа

5 в бункер 8 происходит подобно истечению в тупиковый объем, характеризующемуся образованием системы вихрей обратного тока газа в бункере 8, способствующей вторичному захвату потоком газа сепарирован0 ных частиц и выносу их в конвективную шахту 3.

При полном открытии окон 38 или 50 заслонкой 40 происходит менее грубая сепарация частиц из газа в генерационной

5 шахте, поскольку при этом происходит отсос частиц газа с наибольшей концентрацией частиц в нижнюю часть бункера 8, где при прохождении газа через окна 38 происходит очистка его от частиц с выпадением их в бункер 8 или с выпадением в бункер 65 при

варианте очистки в циклонах 48, при этом в сепарэционной шахте 2 уменьшается вторичный захват частиц потоком газа при входе в подъемные газоходы 11.

Известно, что интенсивный износ трубчатых пакетов 49 вызывают частицы золы топлива, эквивалентный диаметр которых равен 90 мкм или более 90 мкм.

При работе котла с полным открытием окон 38 или 50 добиваются осаждения в бункерах 8 или в бункерах 8 и 65 таких частиц, которые вызывают интенсивный износ пакетов 49, а при режиме с закрытыми окнами 38 или 50 осуществляют вынос необходимого количества частиц, вызывающих интенсивный износ пакетов 49, но этот режим ведут каратк эвременно для очистки труб от отложений, образуемых из очень мелких частиц в период работы с открытыми окнами 38 или 50.

Тем самым вредный вынос в конвективную шахту 3 более крупных частиц через подъемные газоходы 11 сепарационной шахты 2 преобразуют в полезный -для очистки трубчатых поверхностей нагрева пакетов 49, что позволяет отказаться от установки обдувочных или иных очистных устройств. При этом снижаются капитальные и эксплуатационные затраты.

При помощи установки заслонки 40 в соответствующем положении может быть достигнут оптимальный режим работы котла по теплообмену в его сепарационной 2 и конвективной 3 шахтах.

Отсепарированные из газа частицы, выпадающие в нижнюю часть бункера 8, под действием сил гравитации поступают через окно 67 в теплообменник кипящего слоя 41, где псевдоожижаются с помощью ввода через газораспределительный под 33 из короба 55 высоконапорного вторичного воздуха, и топливные их составляющие горят с выделением тепла, значительная доля которого поглощается водотрубным пучком 46, расположенным в кипящем слое, а также водотрубными экранами 4, 5,12,12 и боковыми экранами (на чертеже показаны, но не отмечены позициями, они параллельны двухсветным экранам 12).

Поскольку в сепарационную шахту 2 выносятся частицы с эквивалентным диаметром не более 1000 мкм, то для псевдоожижения их втеплообменнике41 кипящего слоя требуются невысокие скорости воздуха, вводимого в слой через газораспределительный под 33, при которых износ трубчатого пучка 46 оказывается пренебрежимо малой величины.

При указанном псевдоожижении частиц в теплообменнике 41 происходит расширение слоя с увеличением его высоты и, когда последняя превышает уровень нижней кромки окон 57 в стенке 4, тогда осуществляется переток сепарированных частиц из

теплообменника 41 в нижнюю часть топки. Продукты сгорания, и избыточный вторичный воздух из теплообменника 41 сбрасываются через верхние части окон 57 в топку 1, в которой они способствуют пнев0 мотранспорту частиц к впускному окну 6 и частичному дожиганию топлива и продуктов газификации, позволяя удерживать температуру топочной среды в результате дополнительного тепловыделения и теплообмена

5 в топке 1 на указанном уровне - ниже на 200-300° С температуры размягчения золы топлива.

Регулирование количества возвращаемых отсепарированных частиц из теплооб0 менника 41 в топку 1 осуществляют с помощью устройства 56, путем соответствующего изменения подачи высоконапорного первичного воздуха в такую зону теплообменника 41, которая близко расположена к

5 переточным окнам 57.

При этом ввод вторичного воздуха через газораспределительный под 33 (сопла которого на чертеже не показаны) осуществляют направленно от наклонного ската

0 32 бункера 8 к упомянутым переточным окнам 57.

Кроме того, указанному способствует и подача воздуха через сопла 68, которая используется преимущественно для улучше5 ния прохождения отсепарированных частиц из бункера 8 в теплообменник кипящего слоя 41, а также для создания при необходимости условий для требуемого выноса в подъемные газоходы 11 таких частиц, кото0 рые способствуют очистке пакетов 49 в конвективной шахте 3.

Избыточное количество отсепарированных частиц после частичного дожигания в теплообменнике кипящего слоя 41 горючих

5 их составляющих выводится из последнего через камеру 34 и патрубок 36, например, в систему золоудаления (на чертеже не показанную), с возможностью подачи указанных частиц из одного модуля, например, 13 в

0 другой, например, 14, через патрубок 51 последнего.

Пуск котла, содержащего определенное количество модулей рециркуляции твер- дых частиц кипящего слоя, может

5 осуществляться как с параллельным запуском их в работу, так и последовательным.

Например, в последнем случае пускают в работу ранее описанным способом один модуль 13, а когда в нем при оптимальном режиме рециркуляции частиц образуется

избыточное их количество с температурой достаточной для воспламенения в слое горючих составляющих топлива, тогда Перекачкой этих частиц из патрубка 36 модуля 13 через патрубок 51 другого модуля 14 запол- няют до соответствующего уровня топку 1 последнего и осуществляют подачу в топку 1 топлива и первичного воздуха и, тем самым пускают в работу модуль 14. Аналогично пускают и все остальные модули.

При переменных нагрузках, например, при переходе от номинальной нагрузки.котла на пониженную нагрузку, часть модулей переводят б горячий резерв, оставляя в работе при оптимальном режиме рециркуляции частиц такое количество модулей, которое по мощности прямо пропорционально текущей пониженной нагрузке котла, когда длительность работы на пониженной нагрузке оказывается кратковременной.

При переводе котла на пониженную нагрузку и на длительный период, из модуля переведенного в горячий резерв, в который свежее топливо не вводят, через камеру 30 и патрубок 31 устройства золоудаления вы- водят твердый материал из топки 1, а потом последнюю через патрубок 51 заполняют до соответствующего уровня сепарированными частицами, выводимыми из теплообмен- ника 41 через патрубок 36 модуля, работающего в оптимальном пежиме и тем самым в модуле с пониженной нагрузкой поддерживают режим кипящего слоя соответствующий режиму работы теплообменника кипящего слоя 41, с возможностью через окна 57 перелива слоя из топки 1 в теплообменник 41 и осуществления золоудаления через патрубок 36 последнего. При этом на пониженных нагрузках достигают высокой экономичности работы котла .по- скольку при этом достигают более глубокого выгорания горючих составляющих топлива из сепарированных частиц.

Кроме того, уменьшению недожога топлива способствует и ввод через каналы 59 в подъемные газоходы 11 третичного воздуха, а также ввод последнего в верхнюю часть конвективной шахты 3 через каналы 62.

С увеличением количества экранов 12 и 12 в котле увеличивается количество моду- лей 13 и 14 и, тем самым, расширяется диапазон маневренности котла по мощности, а с увеличением количества перегородок 9,15 и 21 повышается эффективность сепарации частиц из газа.

Формула изобретения

1. Котел, содержащий топку циркулирующего слоя, сообщенчую с последовательно расположенными сепарационной и конвективной шахтами, отделенными одна

от другой стенками в виде водотрубных экранов с впускны м и выпускным окнами, причем сепарационная шахта снабжена бункером уноса и вертикальной водотрубной перегородкой, перпендикулярной указанным стенкам с образованием опускного и подьемного газоходов, сообщенных между собой в нижних их частях, при этом опускной газоход через соответствующее впускное окно подключен к топке, а подъемный газоход подключен через соответствующее выпускное окно к конвективной шахте, отличающийся тем, что, с целью повышения эффективности в широком диапазоне изменения нагрузки, он дополнительно содержит по меньшей мере один духсветный водотрубный экран, установленный перпендикулярно стенкам, посредством которого топка, сепарационная шахта и бункер разделены на отдельные модули, подключенные к конвективной шахте, а в каждом модуле сепарационная шахта снабжена дополнительной водотрубной перегородкой, образующей с основной перегородкой центральный опускной и периферийные подъемные газоходы.

2.Котел по п. 1, отличающийся тем, что основная и дополнительная водотрубные перегородки выполнены изогнутыми с образованием последовательно расположенных по ходу газов конфузорных и дифФузорных участков в опускных газоходах.

3.Котел по п. 2, отличающийся тем, что водотрубные перегородки в зоне конфузорных участков опускных газоходов снабжены износоустойчивым покрытием.

4.Котел по пп. 2 и 3, отличающий- с я тем, что водотрубные перегородки в зоне диффузорных участков опускных газоходов выполнены перфорированными путем установки между трубами перегородок внахлестку и с зазорами одна от дру| ой плоских пластин,

5.Котел по пп. 1-4, отличающий- с я тем, что в сепарационной шахте дополнительно установлена охлаждаемая перегородка из труб, посредством которой опускные и подъемные газоходы разделены на параллельные отсеки.

6.Котел по пп. 1-5, отличающий- с я тем, что впускные окна опускных газоходов образованы путем вывода из своей плоскости в топку верхних участков водотрубной стенки, разделяющей топку и сепарационную шахту, противолежащих упомянутым газоходам.

7.Котел по пп. 1-6, отличающий- с я тем, что выпускные окна подъемных газоходов образованы путем вывода из

своей плоскости в конвективную шахту верхних участков водотрубной стенки, разделяющей сепарационную и конвективную шахты, противолежащих упомянутым газоходам.

А-А

U2

8. Котел по пп. 1-7, отличающий- с я тем, что, в нижнем участке стенки, разделяющей сепарационную и конвективную шахты, выполнены отверстия с регулируемыми проходными сечениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОТРУБНЫЙ КОТЕЛ | 1997 |

|

RU2122677C1 |

| ПРЕДТОПОК | 1989 |

|

RU2032125C1 |

| КОТЕЛ С КИПЯЩИМ СЛОЕМ И СЕПАРАТОРОМ ТВЕРДЫХ ЧАСТИЦ | 1992 |

|

RU2044955C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2253068C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2000 |

|

RU2188361C2 |

| КОТЕЛ | 1998 |

|

RU2133406C1 |

| ВЕРТИКАЛЬНЫЙ ВОДОТРУБНЫЙ КОТЕЛ (ВАРИАНТЫ) | 2004 |

|

RU2260743C1 |

| СПОСОБ НАГРЕВА РАБОЧЕГО АГЕНТА В ТРУБНОМ КОТЛЕ | 1998 |

|

RU2133405C1 |

| ВЕРТИКАЛЬНЫЙ ВОДОТРУБНЫЙ КОТЕЛ (ВАРИАНТЫ) | 2004 |

|

RU2260744C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566467C1 |

Использование: водотрубные котлы, содержащие топку с циркулирующим кипящим слоем из частиц топлива и инертного материала. Топка 1 сообщается с конвективной шахтой 2 посредством вертикальной се- парационной шахты 3, имеющей общие с ними фронтальные водотрубные экраны и поперечные к последним вертикальные водотрубные двухсветные экраны 4,5, и перегородки 6, из которых, по крайней мере, один двухсветный экран 13 делит топку 9 и сепарационную шахту 3 на параллельные и автономно работающие модули 14, 15, при этом сепарационная шахта 3 каждого модуля 14,15 снабжена таким количеством перегородок 6, которое определяется из условия образования в ней, на каждые два периферийных восходящих газохода 8, одного центрального, сообщающегося с ними в нижних их частях, нисходящего газохода 7. 7 з.п. ф-лы, 8 ил. - В v| 00 СЛ О Ч puff

А Ш

фаг. 2

Ж

риг.З

фиг.Ь

фиг. 5

49

Фиг. 6

п

S

7J,

ir

гт

1781509

Б-Б

Фиг. 7

W

| Патент США № 4422797, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4542716, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-04-19—Подача